курсовой проект / расчет клапана / электропневматических клапанов 25 и 26

.docэлектропневматических клапанов 25 и 26. Управление этими клапанами производится с помощью иневмоэлектрических сигнальных устройств 16 и 17, установленных на линиях пневмопередачи показаний измерения расхода хлора и водорода. Включение пневмоэлектрических клапанов производится следующим образом.

Когда подача какого-либо газа прекратится, давление воздуха в сигнальных устройствах упадет, контакты их замкнутся, электромагниты клапанов 25, 26 получат питание и закроют клапаны подачи воздуха к исполнительным механизмам. Одновременно с закрытием клапанов включится звуковая и световая сигнализация.

Для аварийной остановки печи применяются также устройства с использованием фотоэлектрического реле, которое устанавливается перед смотровым окном печи синтеза.

При погасании пламени в печи фотоэлектрическое реле воздействует на электромагнитные клапаны сжатого воздуха, установленные на линиях пневматических исполнительных механизмов (отсекателей). При срабатывании отсекателей прекращается подача хлора и водорода в печь, а также подача воды в абсорбционную систему.

Вместо фотоэлектрического реле применяются также пирометрические реле, измеряющие температуру вблизи пламени, пли электрокондуктометрические, в которых используются свойства пламени проводить электрический ток вследствие термической ионизации газов. При погасании пламени электрическая цепь размыкается.

Схема автоматического отключения печи синтеза может быть усовершенствована автоматическим подключением продувки азотом после прекращения подачи хлора и водорода.

Основным условием нормальной работы печи является, как указывалось, поддержание соотношения расходов хлора и водорода перед печью. Стабилизация соотношения осуществляется при помощи следящей системы автоматического регулирования, основным элементом которой является простое вычислительное устройство — блок соотношения 21 типа РБС-ПМ системы АУС.

В блок соотношения поступают два сигнала в виде давления сжатого воздуха от расходомеров 9, 10 и задатчика соотношения, встроенного в самопишущий прибор 22. Блок соотношения вырабатывает сигнал и передает его на пневматический мембранный исполнительный механизм, воздействующий при помощи клапана на подачу водорода так, чтобы соотношение расходов водорода и хлора равнялось заданному. Стабилизация соотношения расходов облегчается тем, что расход хлора, по которому ведется регулирование расхода водорода, изменяется в узких пределах, определяемых точностью регулирования.

562

В качестве регулятора расхода хлора используется комплект приборов. 20, состоящий из блока регулирования типа 4РБ-32А и регистрирующего прибора типа ЗРЛ-29В. В качестве регулирующего органа применен фаолптовый клапан.

Соотношение расходов может быть изменено вручную. Аппаратчик, получив от лаборанта результаты анализа па избыток водорода в готовом продукте, изменяет положение дросселей на блоке задания в приборе 22. Таким образом, для улучшения системы автоматизации нужно введение коррекции на за датчик соотношения от автоматического анализатора готового продукта.

Стабилизация давления на выходе из печи осуществляется комплектом приборов 23, состоящим из регулирующего блока типа 4РБ-32А и вторичного регистрирующего прибора тина ЗРЛ-29В системы АУС. Датчиком давления служит манометр 11 с пневмопередачей типа ДПП-280. Регулирующий клапан установлен на байпасной линии компрессора 5.

В случае аварийного отключения установки от потребителя водород автоматически сбрасывается в емкость 6, наполненную известковым молоком. Для осуществления сброса установлен комплект приборов 24, включающий в себя пневматический регулирующий блок типа 4РБ-32А и вторичный прибор типа ЗРЛ-29В системы АУС. В случае повышения давления на линии потребителя открывается клапан в емкость с известковым молоком.

Кроме описанных систем автоматического регулирования, имеются системы автоматического контроля расхода хлористого водорода после компрессора, температуры хлористого водорода после лечи и после второго холодильника, а также температуры хладоагента после первого холодильника.

КОМПЛЕКСНАЯ АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВА АММИАЧНОЙ СЕЛИТРЫ

Производство аммиачной селитры является одним из крупнотоннажных химических производств, поэтому автоматизация его имеет большое значение.

В результате эксплуатации комплекса автоматизированного производства аммиачной селитры на Лисичанском химическом комбинате был достигнут значительный экономический эффект и улучшены условия труда.

Внедрению описываемой системы комплексной автоматизации предшествовали большие работы по изучению химизма, динамики и экономики технологического процесса на всех стадиях с целью создания лучших предпосылок для автоматизации.

36*

На основании результатов изучения процесса были произведены изменения в конструкции технологического оборудования, выявлены новые регулируемые параметры процесса, обладающие

563

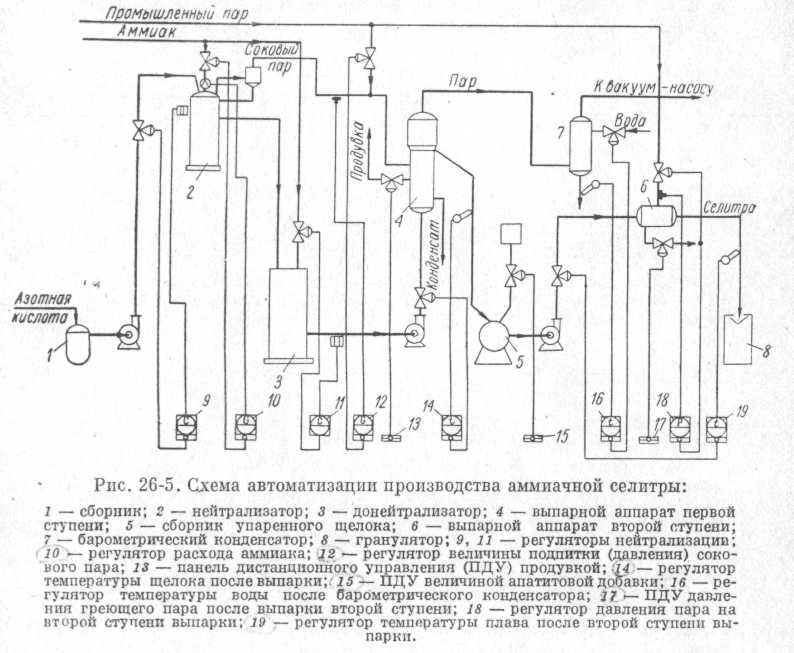

Схема автоматизации производства аммиачной селитры приведена на рис. 26-5.

Исходными продуктами являются 40—50%-ная азотная кислота, которая поступает в сборник 1 и далее насосами подается в нейтрализатор 2, и аммиак, подаваемый одновременно в нейтрализатор 2 и донейтрализатор 3.

В результате реакции нейтрализации, идущей с выделением тепла, получается слабокислый раствор (щелок) аммиачной селитры, которая самотеком поступает на донейтрализацию. В нейтрализаторе за счет теплоты реакции образуется также соковый пар, используемый затем в выпарном аппарате 4. Окончательную нейтрализацию осуществляют газообразным аммиаком в доней-трализаторе.

Из донейтрализатора щелок подают насосом в выпарной аппарат 4, который работает под вакуумом.

Пар, выделившийся при выпарке, конденсируется в барометрическом конденсаторе 7, а нескопденсировавшпеся инертные продукты откачиваются вакуум-насосами.

Упаренный щелок сливают в сборник 5. Туда же добавляют раствор апатитовой вытяжки, предотвращающий слежнваемость селитры. Из сборников щелок подают в выпарной аппарат 6\ где происходит окончательная упарка раствора. После этого селитру

в виде плава направляют в гранулятор 8.

Основные стадии процесса — нейтрализация и выпарка. Стадия нейтрализации является основным звеном, определяющим экономичность производства. Объясняется это тем, что отклонение от заданного оптимального значения соотношения расходов аммиака и азотной кислоты приводит к потере сырья с соковым паром. Поэтому были проведены исследования по определению величины удельных- потерь сырья.

Результаты этих исследований представлены графически на рис. 26-6. Левые ветви кривых соответствуют потерям аммиака, а правые — потерям азотной кислоты.

Было установлено, что потери можно поддерживать в пределах от 0,2 до 0,6 руб. на 1 т продукта, для чего необходимо обеспечить точность в пределах от 0,1 до 0,15% от соотношения расходов аммиака и азотной кислоты или от 1 до 1,5 о/л избыточной кислотности. Такая точность была недостижимой при ручном управлении.

В качестве условия, способствующего созданию благоприятных предпосылок для автоматизации, была произведена замена нейтрализатора. Вместо старого типа нейтрализатора был применен новый — скрубборный нейтрализатор, в который, в отличие от стандартного, были внесены изменения в конструкцию. В скруб-берном нейтрализаторе процесс проходит в слое насадки из фарфоровых колец. Исследования показали, что из-за неравномерности протекания процесса по сечению скруббера имела место неустойчивая работа корректирующего регулятора нейтрализации.

Вторым основным звеном технологического процесса является стадия выпарки. Здесь также производился подробный анализ технологии с целью выбора регулируемых параметров и регулирующих воздействий.

Выпарной аппарат первой ступени обогревают соковым паром, содержащим 0,1—0,3% инертных продуктов, которые, накапливаясь в рубашке аппарата, снижают его производительность. Это вызывает необходимость в непрерывной продувке паровой рубашки.

Автоматические устройства должны согласовать нагрузку выпарного отделения с нагрузками предыдущих звеньев технологической цепочки и стабилизировать концентрацию щелока на выходе из выпарного аппарата.

До внедрения системы комплексной автоматизации в производство аммиачной селитры задание. производительности (нагрузки) регулировалось подачей щелока, а стабилизация осуществлялась изменением величины продувки. В качестве показателя концентрации использовалась температура щелока на выходе. При исследова-

нин динамики процесса от такой схемы пришлось отказаться из-за длительности переходных процессов. Так, если продувку изменить на 100%, то динамическая погрешность составит приблизительно 35%.

Была выбрана другая, «перевернутая» схема (см. рис. 26-5), при которой нагрузка регулируется изменением продувки, а концентрация стабилизируется изменением подачи щелоков. При этом

время переходного процесса уменьшается в 3—5 раз, вследствие

чего уменьшается н динамическая ошибка.

Таким образом, регулирование нагрузки производится косвенным путем, т. е. изменением продувки. Изменение продувки вызывает сначала изменение концентрации щелока, что в результате работы регулятора концентрации ведет к соответствующему изменению нагрузки.

Стабилизация нагрузки предыдущих звеньев технологической цепочки и наличие дополнительных емкостей обеспечивают дли-

тельную работу выпарного аппарата при постоянной нагрузке. Поэтому необходимость в непрерывном автоматическом регулировании отпадает, а вместо него иполие допустимо ручное дистанционное управление (подрегулировка нагрузки через каждые 2—4 ч).

Так называемая «перевернутая» схема управления принята также и для второй стадии выпарки.

Следующим этапом изучения технологического процесса был выбор регулируемого параметра. Как и при прежней схеме управления, таким параметром была кислотность, однако нужно было изменить место установки датчика и конструкцию последнего. Такой вывод был сделан на основании математического описания процесса нейтрализации и. моделирования процесса регулирования на электронной машине.

Процесс в нейтрализаторе достаточно точно описывается дифференциальным уравнением второго порядка с чистым запаздыванием. Моделирование системы автоматического регулирования показало, что динамическая ошибка, выражаемая в виде потерь с соковым паром, зависит от величины времени запаздывания в нейтрализаторе. Эта зависимость представлена графически на рис. 26-8.

Для уменьшения потерь (динамической ошибки) до пределов от 0,2 до 0,6 руб. на 1 т продукта необходимо было снизить время запаздывания до 4—6 сеж. С этой целью был разработан новый датчик кислотности, который помещали не в трубопровод, как прежний, а непосредственно в нейтрализатор.

Создав необходимые предпосылки, заключающиеся в изменении технологии и конструкции аппаратуры, выявлении,регулируемых параметров и регулирующих воздействий, нетрудно было подобрать соответствующие средства для обеспечения комплексной автоматизации производства, принципиальная схема которой приведена на рис. 26-5.