- •3 Датчик температуры

- •3.1 Электрические датчики температуры

- •3.1.3 Термометры прямого действия

- •3.2.1 Пневматические термометры

- •04-Тсг-610

- •24 — Резервуар.

- •Б) Температурное реле тр – 170.Назначение и устройство температурного реле тр-170 аналогично температурному реле тр-200.

- •3.2.3 Электронный регулятор температуры

- •3.3 Выбор датчика температуры и расчет статической характеристики

- •3.4 Технические данные манометрического термометра тпр-189

3.3 Выбор датчика температуры и расчет статической характеристики

Среди рассмотренных приборов измерения температуры наиболее подходящими для системы являтся манометрически жидкостные термометры. Т.к. они имеют достаточное запаздывание, пневматический выходной сигнал, который используется в клапанах подачи пара. Возможность дистанционного измерения температуры без использования дополнительной энергии. Этим характеристикам соответствует термометр манометрический ТПР – 189 с пневматической дистанционной передачей сигнала.

В качестве термометрического вещества используется ртуть под давлением 10-15 МПа. В жидкостных манометрических термометрах решающее значение имеет Vм – изменение объема манометрической пружины. Рабочий объем Р не зависит ни от диапазона измерений tк – tн , ни от начального давления Рн

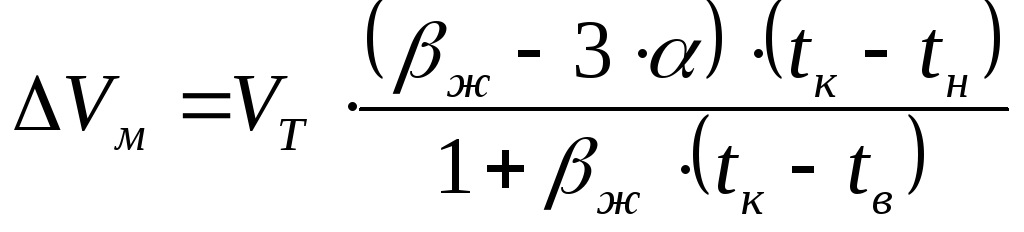

,

(1)

,

(1)

где VT – объем термобаллона;

ж – температурный коэффициент объемного расширения жидкости;

- коэффициент линейного расширения материала термобаллона;

tн – начальная температура;

tк – конечная температура;

tв – температура окружающего воздуха.

ж – 0.000182;

- 16,0*10-6 С-1 (Сталь хромоникелевая (1X18H9T)).

Изменение температуры измеряемого объекта, измеряет объем манометрической трубки, изменяется центральный угол .

Изменение внутреннего объема манометрической трубки находится по формуле

![]() .

(2)

.

(2)

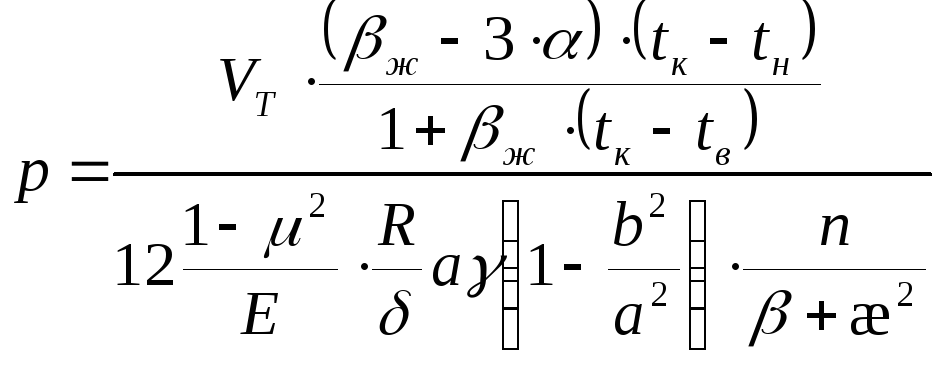

Приравнивая формулу (1) и (2) определим давление в манометрической пружине

(3)

(3)

где æ - параметр трубки, определяется по следующей формуле

![]() (4)

(4)

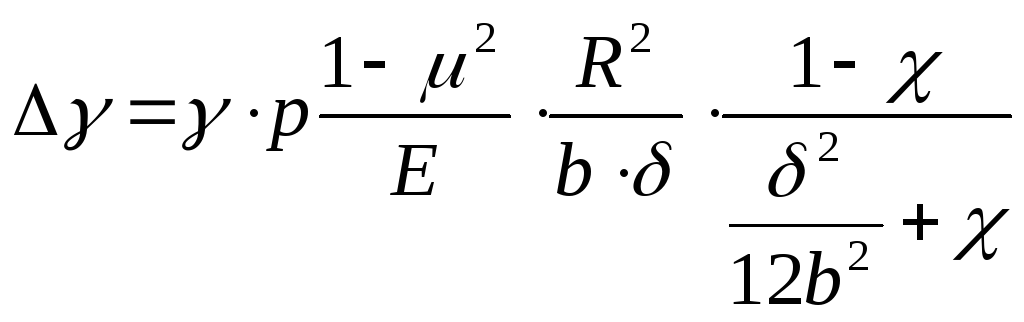

Для толстостенных трубок плоскоовального сечения угол раскручивания

![]() (5)

(5)

или

(6)

(6)

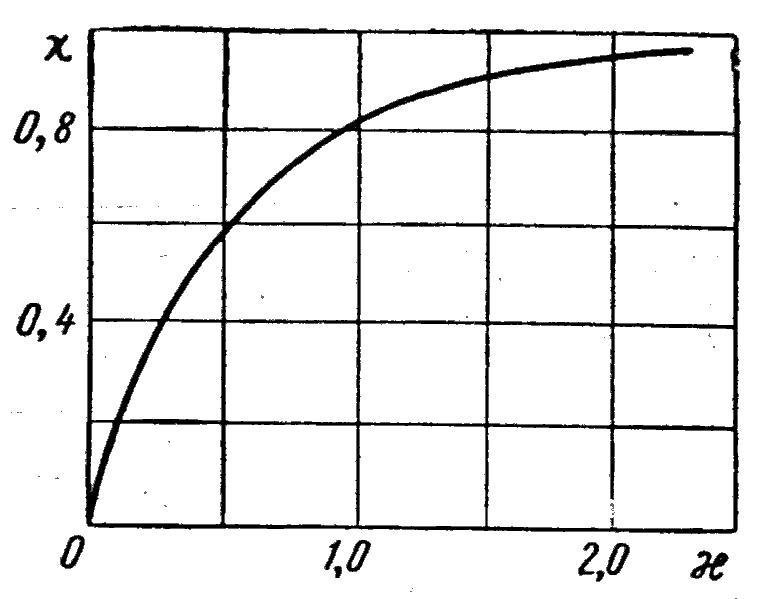

величину коэффициента определим в зависимости от æ по кривой показанной на рисунке 3.15.

Рисунок 3.15

где - центральный угол;

- коэффициент Пуассона;

E – модуль упругости материала трубки (модуль Юнга);

R – радиус кривизны центральной оси трубки;

– толщина стенки;

a и b – большая и малая полуоси сечения трубки, измеренные по среднему контуру;

a/b – 3; - 0.480; - 0.121; s – 0.0743; - 0.591; n – 0.0131.

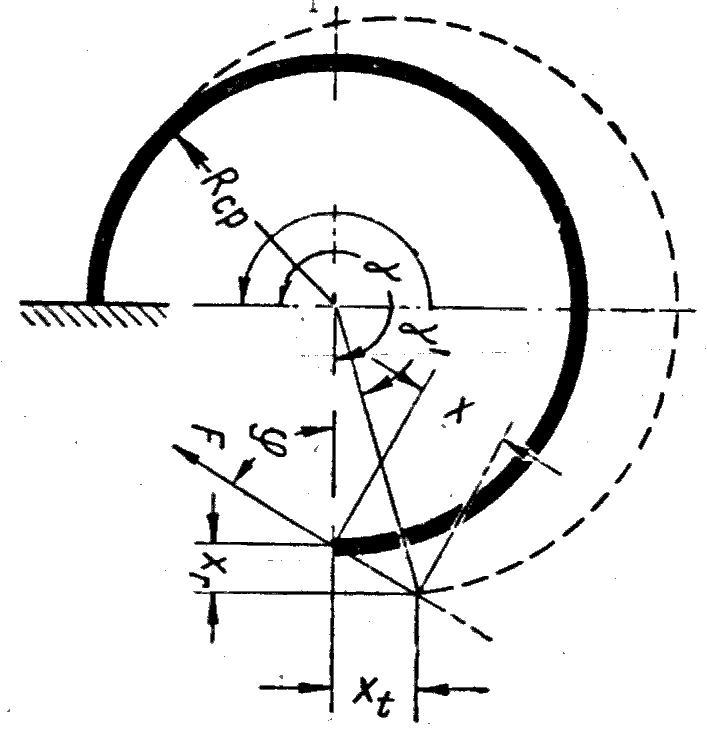

На рисунке 3.16 изображена манометрическая пружина и принцип её работы.

Рисунок 3.16

Составляющие

тягового усилия при ограничении хода

(x

= 0) для толстостенных трубок плоскоовального

сечения

![]()

![]() ;

(7)

;

(7)

![]() .

(8)

.

(8)

![]() (9)

(9)

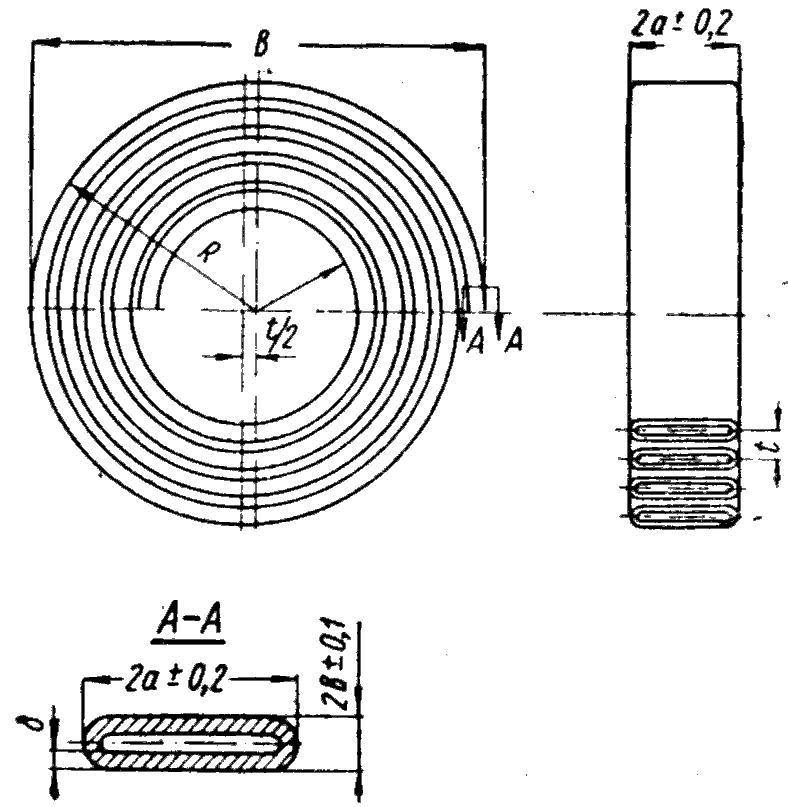

В данном приборе используется многовитковая манометрическая трубка, которая представлена на рисунке 3.17

Рисунок 3.17

В данном приборе сечение трубки показано на рисунке 3.18

Рисунок. 3.18

Это делается, для того чтобы уменьшить погрешность от изменения температуры окружающей среды. Также для компенсации этой погрешности используется инварный компенсатор. Действие этого компенсатора основано на том, что в капиллярную трубку помещается проволока из инвара и рабочее вещество оказывается в кольцевом зазоре между проволокой и стенкой капилляра.

Спиральная манометрическая трубчатая пружина обладает следующими характеристиками

Сечение: 2a = 8,6 мм; 2b = 3 мм;

Максимальный габаритный размер В, в мм – 68;

Радиус внешнего крайнего полувитка R, в мм – 34;

Шаг между витками t, в мм – 3,5;

Длина развертки L, в мм – 720;

Толщина стенки , в мм – 0,45;

Максимальное рабочее давление, в кГ/см2 – 25;

Жесткость KF, в кГ/мм*град – 1,292;

Жесткость KP в кГ/см2*град – 1.4.

Число витков n’ – 4.

Начальный угол определяется по формуле = 360n.

Запишем уравнение преобразователя «сила – давление»

![]() (10)

(10)

где F – усилие передаваемое от манометрической пружины;

l1 – расстояние от специального винта до точки крепления заслонки 5;

Fэф – эффективная площадь пружины отрицательной обратной связи

l2 – расстояние от точки крепления заслонки до точки соприкосновения пружины отрицательной обратной связи;

Так как диапазон измерения унифицированного пневматического сигнала 0,02 – 0,1 МПа, то получим

![]() (11)

(11)

или

![]() (12)

(12)

где k – коэффициент преобразователя.

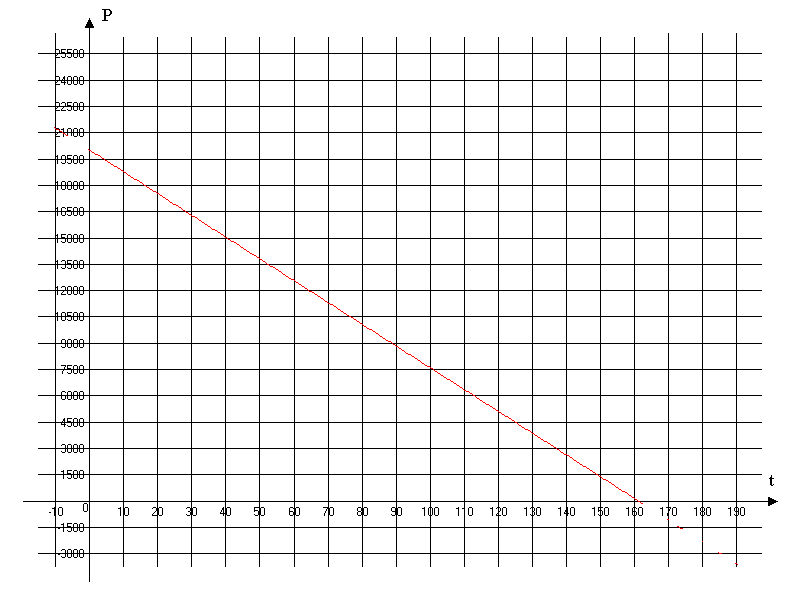

По зависимости (12) строится статическая характеристика измерительного устройства данного типа.

Рисунок 3.19 Статическая характеристика