- •4 Приборы для измерения расхода

- •4.1.2 Ротационные измерительные устройства

- •4.2 Расходомеры переменного перепада давления

- •4.2.1 Дифференциальные измерительные устройства

- •4.2.2 Пьезометрические приборы.

- •4.2.3 Поплавковые расходомеры

- •Название приборов (расходомеры обтекания) связано с тем, что рабочая среда (газ или жидкость) обтекает чувствительный элемент прибора — поплавок.

- •4.3.3 Гидравлические расходомеры

4 Приборы для измерения расхода

Расходомеры, применяемые для измерения расхода жидкостей и газов, подразделяются на следующие типы: тахометрические счетчики, работающие по принципу измерения частоты вращающихся частей прибора, находящихся в потоке измеряемой среды; расходомеры постоянного перепада давления, воспринимающие рабочим телом (поплавком) гидродинамическое давление измеряемого потока среды; расходомеры переменного перепада давления, воспринимающие перепад давления на сужающем устройстве, установленном в измеряемом потоке; индукционные расходомеры, работающие на принципе измерения электродвижущей силы (э. д. с.), индуктированной в магнитном поле при протекании потока жидкости; ультразвуковые расходомеры, работающие на принципе измерения скорости распространения ультразвука в измеряемом потоке.

Расходомеры, применяемые в промышленности для измерения расхода жидкостей, газов и паров, движущихся в трубопроводах, можно разделить по способу измерения различных сред. Для этого проведем классификацию расходомеров по роду измеряемого вещества (рисунок 5).

Кроме данных типов расходомеров внедряются новые типы расходомеров: массовые турборасходомеры и расходомеры, работающие на принципе ядерно-магнитного резонанса.

4.1 Механические датчики расхода

Принцип действия механических датчиков расхода основан на законах механики. Можно привести большую классификацию механических датчиков расхода, но в данном курсовом проекте будут рассматриваться турбинные и объемные расходомеры.

4.1.1 Турбинные приборы.

Турбинные расходомеры относятся к наиболее точным приборам для измерения расхода . Погрешность этих приборов составляет 0,5— 1,0%. К преимуществам приборов данного типа относятся простота конструкции, высокая чувствительность, возможность измерений больших и малых расходов. Существенными недостатками таких приборов являются износ опор и необходимость индивидуальной градуировки с помощью градуировочных расходомерных установок.

К основным элементам прибора относятся тахометрический датчик (ротор) и отсчетное устройство. Принцип действия прибора основан на суммировании за определенный период времени числа оборотов помещенного в поток вращающегося ротора, частота которого пропорциональна средней скорости протекающей жидкости, т. е. расходу.

Счетный механизм расходомера связан посредством редуктора с тахометрическим ротором. По счетному устройству определяется значение расхода.

Расходомеры характеризуются нижним и верхним пределами измерения и номинальным расходом. Нижний предел измерения есть минимальный расход, при котором прибор дает показания с допустимой погрешностью. Верхний предел измерения есть максимальный расход, при котором обеспечивается кратковременная работа счетчика (не более одного часа в сутки). Номинальный расход есть максимальный длительный расход, при котором обеспечивается допустимая погрешность, а потеря давления не создает усилий, приводящих к быстрому износу трущихся деталей.

4.1.2 Ротационные измерительные устройства

Принцип действия ротационных измерительных устройств основан на отсчете количества определенных объемов, вытесняемых из измерительной камеры прибора под действием разности давлений на счетчике. Ротационные измерительные устройства предназначены для измерения количества газов. Основное их достоинство - малая погрешность и сравнительно широкий диапазон измерений. В качестве исполнительного механизма этих измерительных устройств используют поворотные дроссельные заслонки.

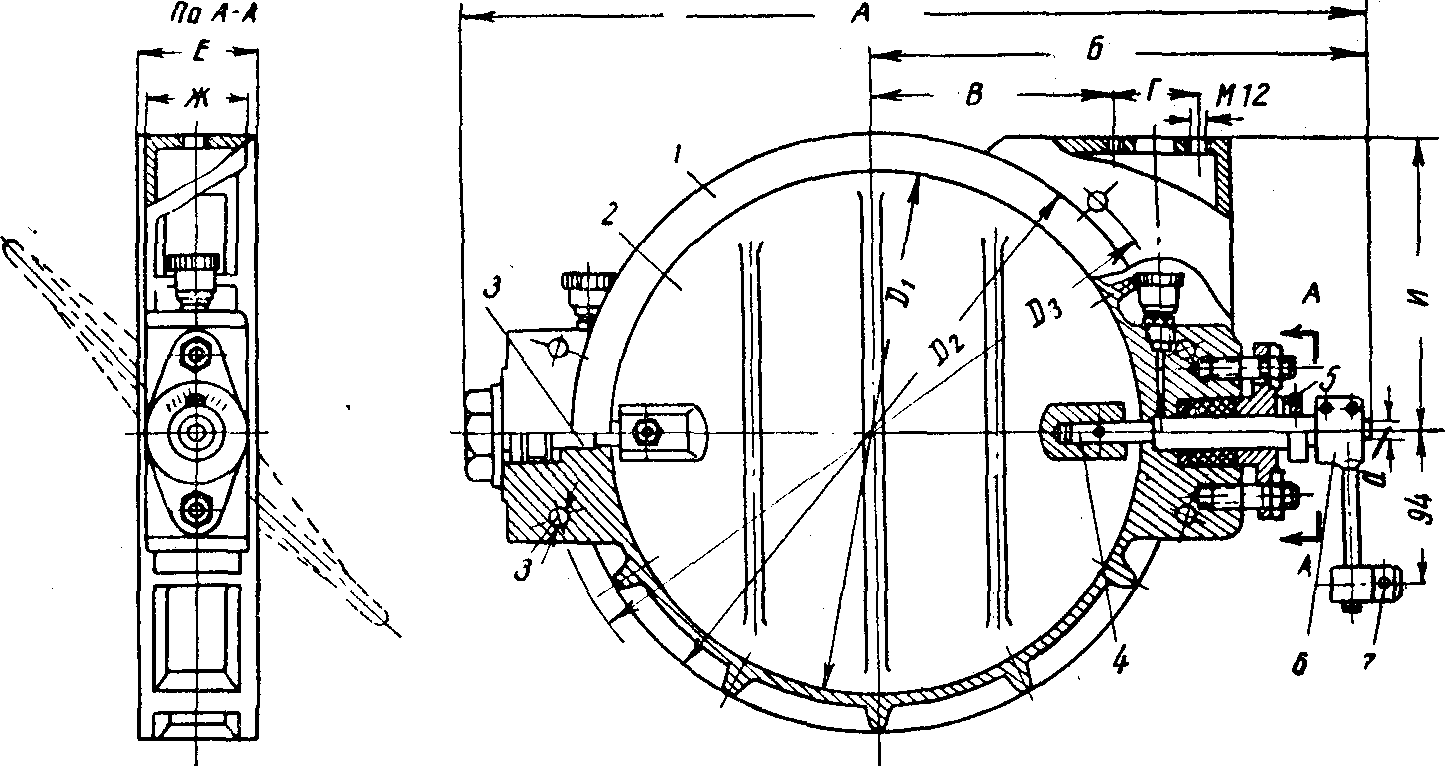

Поворотные дроссельные заслонки ПРЗ и ЗМС предназначены для регулирования количества газа или пара, протекающего по трубопроводу. Устройство дроссельной заслонки ПРЗ показано на рисунке 4.1.

Рисунок 4.1 Регулирующие заслонки ПРЗ.

Чугунный корпус 1 заслонки имеет прилив для крепления исполнительного механизма.

В корпусе на двух полуосях 3 и 4 вращается заслонка 2.

Полуось 4 выведена из корпуса через сальниковое уплотнение. На наружном конце этой полуоси укреплены стрелка 5 для указания степени открытия заслонки и кривошип 6 с передвижной головкой 7, служащий для соединения заслонки с исполнительным механизмом.

В передвижной головке имеется отверстие диаметром 10 мм для присоединения тяги от исполнительного механизма.

Кривошип 6 может быть установлен на полуоси 4 под любым углом относительно заслонки.

Заслонки рассчитаны на условное давление 2,5 кГ/см2 и температуру

не выше 300° С.

Максимальный угол поворота заслонки 360°. Максимальный момент, необходимый для поворота заслонки при нормально затянутом сальнике, составляет 1 кГм.

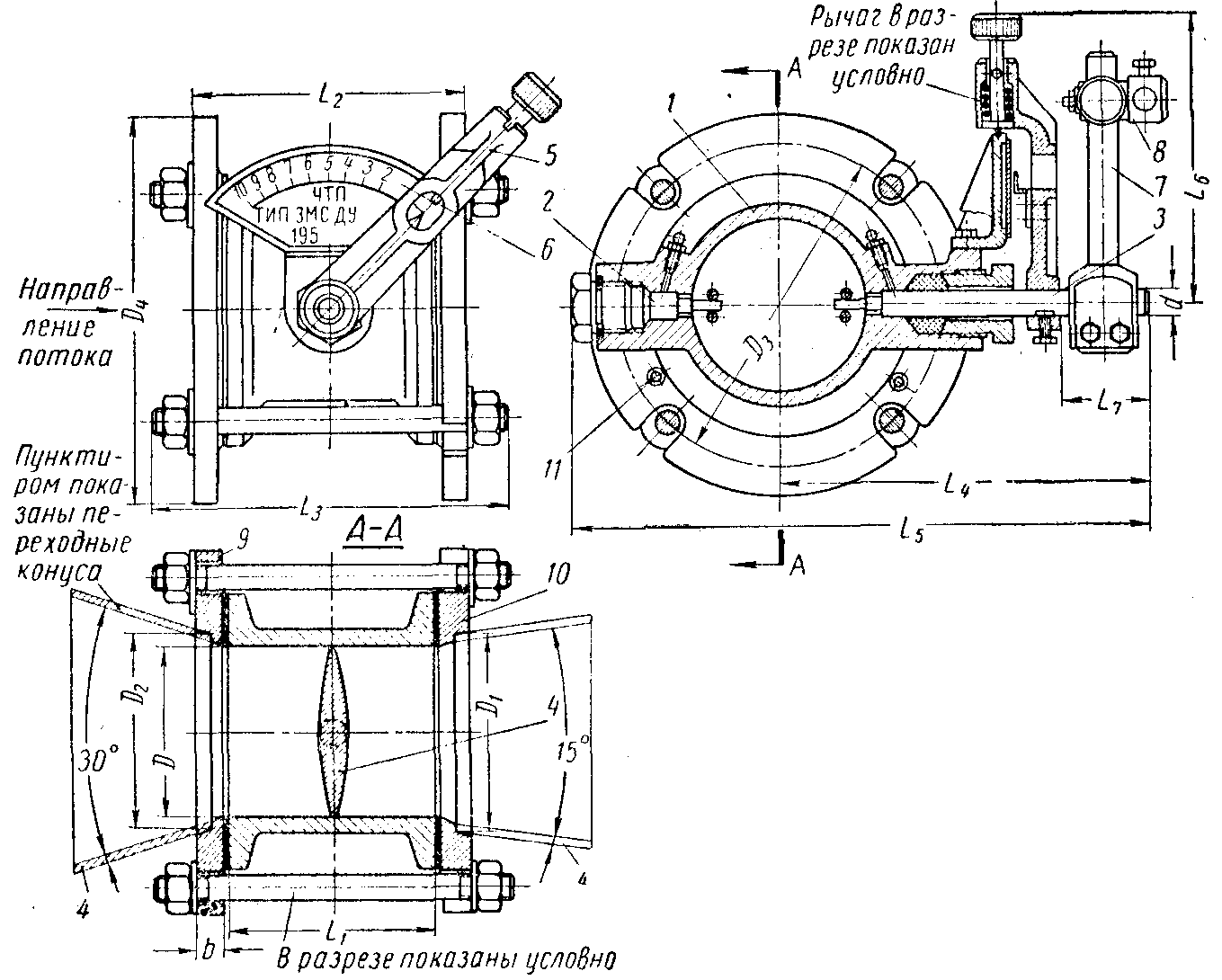

В отличие от заслонок ПРЗ, заслонки ЗМС имеют обтекаемую форму и характеризуются малой величиной сопротивления при полном открытии.

Устройство дроссельной заслонки малого сопротивления ЗМС показано на рисунок 4.2.

Основными частями заслонки являются чугунный корпус 1, в котором на двух полуосях 2 и 3 свободно вращается заслонка 4.

Рисунок 4.2 Регулирующие заслонки ЗМС.

На полуоси 3, выведенной из корпуса через сальниковое уплотнение, укреплен рычаг ручного управления 5.

При ручном управлении заслонка может устанавливаться в любом положении в пределах угла от 0 до 90° через каждые 9° по сектору 6 со шкалой, градуированной в процентах угла поворота заслонки. Сектор имеет десять отверстий, расположенных по дуге, в которые может входить ось рукоятки рычага 5.

При автоматическом управлении ось рычага ручного управления выводится из соединения с сектором 6; заслонка поворачивается кривошипом 7, который служит для соединения заслонки с исполнительным механизмом.

На стержне кривошипа имеется передвижная головка 8 для присоединения тяги от исполнительного механизма.

Диаметр отверстия в передвижной головке для присоединения тяги равен 10 мм.

Кривошип может быть установлен на полуоси 3 под любым углом относительно плоскости заслонки.

К корпусу заслонки шпильками и гайками прикреплены фланцы 9 и 10. Фланец 9 установлен со стороны входа потока.

В заслонках диаметром 30—100 мм для правильной установки корпуса заслонки относительно фланцев на последних имеются штифты 11.

Заслонки рассчитаны на условное давление 1 кГ/см2 и максимальную температуру протекающей среды 300° С.

Максимально возможный угол поворота заслонок всех модификаций 1200.

Наибольший момент, необходимый для поворота заслонки при нормально затянутом сальнике, составляет 0,3 кГм для заслонок диаметром 30-90 мм и 0,5 кГм для заслонок диаметром 100 – 250 мм.