- •Датчики

- •2.1.2 Деформационные датчики. Принцип действия деформационных датчиков основан на изменение линейных размеров твердых тел при изменение температуры.

- •2.2 Выбор датчика температуры

- •2.3.2 Характеристики рассеяния. Зависимость количества мощности, отдаваемой с поверхности терморезистора от перегрева

- •2.3.3 Расчет основных параметров терморезистора.

1 КЛАССИФИКАЦИЯ ДАТЧИКОВ

Датчик – это элемент измерительного, сигнального, регулирующего или управляющего устройства, преобразующий контролируемую величину (температуру, давление, частоту, ток) в сигнал, удобный для измерения, передачи, обработки, регистрации.

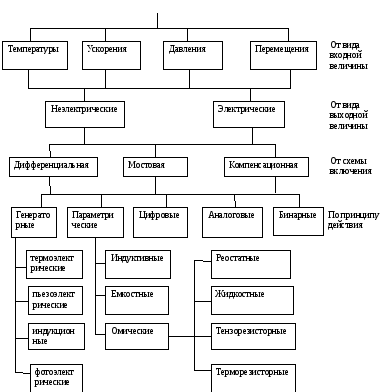

На рисунке 1.1 представлена общая классификация датчиков

Датчики

Рисунок 1.1 – Общая классификация датчиков

Датчики могут быть классифицированы по различным признакам:

1. В зависимости от вида входной (измеряемой) величины: температуры, ускорения, давления, перемещений и другие.

2. По виду выходной величины: неэлектрические и электрические (датчики постоянного тока, датчики переменного тока, датчики частоты переменного тока, датчики сопротивления и другие).

3. От схемы включения: мостовая схема, дифференциальная схема, компенсационная схема включения.

4. По принципу действия: генераторные, параметрические, аналоговые, цифровые и бинарные.

Выделяют следующие классы датчиков температур:

- термомеханические;

- термоэлектрические.

Биметаллический датчик относится к термомеханическим датчикам.

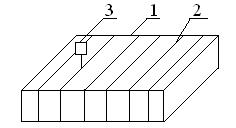

На рисунке 1.2 показан биметаллический датчик.

![]() –

толщина

двух металлических полос;

–

толщина

двух металлических полос;

![]() –

температурный коэффициент линейного

расширения материала первой пластины;

–

температурный коэффициент линейного

расширения материала первой пластины;

![]() - температурный коэффициент линейного

расширения материала второй пластины;

- температурный коэффициент линейного

расширения материала второй пластины;

Хвых - входной сигнал датчика

Рисунок 1.2 – Биметаллический датчик

Представляют собой две металлические полосы с различными коэффициентами линейного расширения соединенные по всей поверхности соприкосновения (спаяны, сварены). При нагревание пластин происходит отклонение от первоначального состояния. Пластины будут отклоняться в сторону первой пластины, если температурный коэффициент линейного расширения материала второй пластины больше температурный коэффициент линейного расширения материала первой пластины.

Датчики ускорения основаны на преобразование силы, возникающей при ускоренном движение инертной массы, в изменение сопротивления тензометрических элементов. Инерционная масса выполнена в виде груза, который укреплен на свободном конце плоской пружины.

На рисунке 1.3 представлен датчик ускорения

1 – инерционная масса; 2 – пружина

Рисунок 1.3 – Датчик ускорения

Выделяют следующие классы датчиков давления:

- с механическими воспринимающими органами;

- с электрическими воспринимающими органами;

- термическими воспринимающими органами.

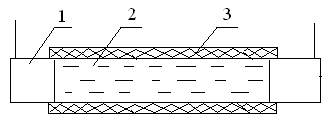

Через обмотку сердечника, закрепленного неподвижно, пропускают электрический ток. Ток создает магнитодвижущая сила, которая порождает в сердечнике магнитный поток, образующий контур между сердечником и подвижным якорем. Якорь связан с чувствительным элементом (например, с сильфоном). Изменение давления в сильфоне, приводит к перемещению днища сильфона, связанного с подвижным якорем.

Таким образом, изменение давления приводит к изменению зазора между сердечником и якорем, и к изменению магнитного потока и индуктивности.

Датчик давления с изменением индуктивности представлен на рисунке 1.4.

1

– сердечник; 2 – якорь; 3 – обмотка; х –

направление перемещения якоря; I

– ток в обмотке;

![]() - воздушный зазор

- воздушный зазор

Рисунок 1.4 – Датчик давления с изменение индуктивности

Выделяют следующие классы датчиков перемещений:

- омические;

- индуктивные;

- емкостные;

- термические датчики перемещения.

Омический бесступенчатый датчик представляет собой кольцевую трубку с протянутой внутри проволокой или спиралью наполовину заполненной ртутью. При повороте трубки ртуть переливается и изменяет длину, и сопротивление выступающих концов проволоки.

На рисунке 1.5 представлен омический бесступенчатый датчик

1 – трубка; 2 – проволока; 3 – жидкость

Рисунок 1.5 – Омический бесступенчатый датчик

Неэлектрические датчики измерительного, сигнального, регулирующего

или управляющего устройства, преобразующие контролируемую величину в не-

электрический сигнал, удобный для измерения, передачи, обработки, регистрации.

Электрические датчики измерительного, сигнального, регулирующего или управляющего устройства, преобразующий контролируемую величину в электрический сигнал, удобный для измерения, передачи, обработки, регистрации.

Дифференциальная схема состоит из двух смежных контуров, в каждом из которых действует отдельная ЭДС. Измерительный прибор, включаемый в ветвь, общую для обоих контуров, реагирует на разность контурных токов. Когда внешнего воздействия нет, то ЭДС и сопротивления контуров равны, токи равны и ток через прибор равен нулю. Изменение параметров датчика пропорционально показаниям измерительного прибора.

В датчиками с мостовой схемой включения, работа основана на изменении активного и реактивного сопротивлений применяют преимущественно мостовые схемы.

Для измерений малых ЭДС используется компенсационная схема. Принцип компенсации заключается в том, что измеряемая ЭДС уравновешивается равным и противоположным по знаку падением напряжения, значение которого может быть установлено и определено с высокой точностью.

В генераторных датчиках измеряемая величина преобразуется в электрическую форму энергии (заряд, напряжение). Выделяют следующие классы генераторных датчиков:

- термоэлектрические;

- пьезоэлектрические;

- индукционные;

- фотоэлектрические

Выделяют следующие классы термоэлектрических датчиков:

- термопары;

- термопреобразователи сопротивления.

Пьезоэлектрические датчики принцип действие, которых основан на использовании пьезоэлектрического эффекта, заключающегося в том, что при сжатии или растяжении некоторых кристаллов на их гранях появляется электрический заряд, величина которого пропорциональна действующей силе.

Пьезоэлектрический датчик с поперечным сжатием пьезопластин представлен на рисунке 1.5

![]()

1 – обкладка; 2 – кристаллы

Рисунок 1.5 – Пьезоэлектрический датчик с поперечным сжатием пьезо- пластин

Индукционные датчики преобразуют измеряемую неэлектрическую величину в ЭДС индукции. Принцип действия датчиков основан на законе электромагнитной индукции. К этим датчикам относятся тахогенераторы постоянного и переменного тока, представляющие собой небольшие электромашинные генераторы, у которых выходное напряжение пропорционально угловой скорости вращения вала генератора.

Выделяют следующие классы индукционных датчиков:

- угловых перемещений;

- линейных перемещений.

Оптические (фотоэлектрические) датчики можно разделить на аналоговые и дискретные оптические датчики. У аналоговых датчиков выходной сигнал изменяется пропорционально внешней освещенности.

Основная область применения – автоматизированные системы управления освещением. Параметрические датчики датчики-модуляторы входную величину преобразуют в изменение какого-либо электрического параметра (R, L или C) датчика. Передать на расстояние изменение перечисленных параметров датчика без энергонесущего сигнала (напряжения или тока) невозможно. Выявить изменение соответствующего параметра датчика только и можно по реакции датчика на ток или напряжение, поскольку перечисленные параметры и характеризуют эту реакцию. Поэтому параметрические датчики требуют применения специальных измерительных цепей с питанием постоянным или переменным током.

Выделяют следующие классы параметрических датчиков:

- индуктивные;

- емкостные;

-омические.

Индуктивные датчики служат для бесконтактного получения информации о перемещениях рабочих органов машин, механизмов, роботов и преобразования этой информации в электрический сигнал.

На рисунке 1.6 представлен одинарный индуктивный датчик

1

– сердечник; 2 – якорь; 3 – обмотка; х –

направление перемещения якоря; I

– ток в обмотке;

![]() - воздушный зазор

- воздушный зазор

Рисунок 1.6 – Одинарный индуктивный датчик

Принцип действия индуктивного датчика основан на изменении индуктивности обмотки на магнитопроводе в зависимости от положения отдельных элементов магнитопровода. В таких датчиках линейное или угловое перемещение (входная величина) преобразуется в изменение индуктивности датчика. Применяются для измерения угловых и линейных перемещений, деформаций, контроля размеров.

В простейшем случае индуктивный датчик представляет собой катушку индуктивности с магнитопроводом, подвижный элемент которого (якорь) перемещается под действием измеряемой величины.

Емкостной датчик принцип действия емкостных датчиков основан на зависимости электрической емкости конденсатора от размеров, взаимного расположения его обкладок и от диэлектрической проницаемости среды между ними.

Чувствительный элемент (мембрана) связан с одной из обкладок конденсатора. Вторая обкладка конденсатора закреплена неподвижно.

Изменение давления вызывает перемещение подвижного конца чувствительного элемента и связанной с ним обкладки. Изменение расстояния между обкладками приводит к изменению емкости конденсатора.

На рисунке 1.7 представлен общий вид емкостного датчика

Рисунок 1.7 – Общий вид емкостного датчика

Емкостные датчики применяют для измерения угловых перемещений, очень малых линейных перемещений, вибраций, скорости движения, а также для воспроизведения заданных функций (гармонических, пилообразных, прямоугольных).

Омические датчики принцип действия основан на изменении их активного сопротивления при изменении длины, площади сечения или удельного сопротивления.

В соответствии с этим омические датчики подразделяются:

- потенциометрические (реостатные);

- жидкостные;

- тензорезисторные;

- терморезисторные.

Реостатные датчики представляют собой резистор с изменяющимся активным сопротивлением. Входной величиной датчика является перемещение контакта, а выходной – изменение его сопротивления. Подвижный контакт механически связан с объектом, перемещение (угловое или линейное) которого необходимо преобразовать.

На рисунке 1.8 представлен реостатный датчик с прямым корпусом

1 – корпус; 2 – намотка; 3 – токосъемная щетка

Рисунок 1.8 – Реостатный датчик с прямым корпусом

Реостатный датчик состоит из корпуса с насеченным на него сопротивлением в виде намотки из проводов или проводников. Токосъемная щетка, скользящая непосредственно по поверхности сопротивления или по ряду насеченных соединенных с ним контактов. Реостатные датчики применяют в механических измерительных приборах для преобразования их показаний в электрические величины.

Действие жидкостных (электролитические) датчики этих датчиков основано на изменение сопротивления электропроводящей жидкости при взаимном перемещение электродов или дополнительных экранизирующих пластин, а так же при изменение геометрической формы сосуда.

Жидкостный датчик с переменной длиной и сечением представляет собой тонкую резиновую трубку, заполненную электропроводящей жидкостью.

Сопротивление датчика изменяется за счет движения электродов, при этом происходит растяжение трубки вследствие чего изменяется длина и сечение трубки. В качестве электропроводящей жидкости применяют ртуть и электролиты.

На рисунке 1.9 представлен жидкостный датчик с переменной длиной и сечением канала.

1 – перемещающиеся электроды; 2 – электропроводящая жидкость; 3 – резиновая трубка

Рисунок 1.9 – Жидкостный датчик с переменной длиной и сечением

Тензорезисторы (тензометрические датчики). Служащие для измерения механических напряжений, небольших деформаций, вибрации. Действие тензорезисторов основано на тензоэффекте, заключающемся в изменении активного сопротивления проводниковых и полупроводниковых материалов под воздействием приложенных к ним усилий.

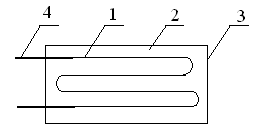

На рисунке 1.10 представлен тензорезисторный наклеиваемый датчик

1 – проволока; 2 – подложка; 3 – корпус; 4 - выводы

Рисунок 1.10 – Тензорезисторный наклеиваемый датчик

Тензорезисторный наклеиваемый датчик представляет собой тонкую эластичную изоляционную пластину внутри которой помещается чувствительный элемент. Чувствительный элемент представляет собой решетку, составленную из петель с параллельными нитями. Концы проволоки припаиваются к выводным лепесткам.

Терморезисторы изготовляют как из чистых металлов, так и из полупроводников.

Материал, должен обладать высоким температурным коэффициентом со-

противления, по возможности линейной зависимостью сопротивления от температуры, хорошей воспроизводимостью свойств.

Цифровые датчики, которые генерируют последовательность импульсов или двоичное слово. Они обеспечивают более высокую разрешающую способность, точность, быстродействие и надежность по сравнению с аналоговыми датчиками. Цифровые датчики можно разделить на:

- датчики абсолютных значений (с периодическим опросом);

- датчики накапливающего типа.

Аналоговые датчики, которые вырабатывают аналоговый сигнал, пропорционально изменению входной величины.

Бинарные (двоичные) датчики, которые вырабатывают сигнал только двух уровней. Первый уровень "включено" (логический 0). Второй уровень "выключено" (логическая 1). Бинарные датчики получили широкое распространение благодаря своей простоте.

2 ДАТЧИКИ ТЕМПЕРАТУРЫ

2.1 Классификация датчиков температуры

Для рассмотрения в курсовом проекте был предложен датчик температуры.

Датчики температуры – средство измерения, преобразующее измеряемую физическую величины (температуру) в сигнал для передачи, обработки или регистрации.

В результате анализа литературных источников была разработана следующая классификация датчиков температуры.

На

рисунке 2.1 представлена общая

классификационная схема датчиков

температуры

Рисунок 2.1 – Общая классификационная схема датчиков температуры

Датчики могут быть классифицированы по различным признакам:

- термомеханические, основанные на преобразование измеряемой физической величины (температуру) в сигнал для передачи, обработки или регистрации за счет изменения механических параметров (высоты, длины, давления жидкости, объема). Термомеханические датчики подразделяются на: датчики основанные на использование теплового расширения жидкостей, деформационные и манометрические;

- термоэлектрические, основанные на преобразование измеряемой физической величины (температуру) в электрический сигнал для передачи, обработки или регистрации. Термоэлектрические датчики подразделяются на: термопары и термометры сопротивления.

2.1.1

Датчики,

основанные на использование теплового

расширения жидкостей. В

виде жидкостей в датчиках применяют

ртуть или подкрашенные спирты. Ртутные

датчики применяются до плюс 75![]() С,

а спиртовые до плюс 100

С,

а спиртовые до плюс 100![]() С.

С.

На рисунке 2.2 показан датчик, основанный на использование теплового расширения жидкостей.

1

– стеклянный капилляр; 2 – жидкость; 3

- стеклянная ампула;

![]() - изменение высоты жидкости в капилляре

- изменение высоты жидкости в капилляре

Рисунок 2.2 - Датчик, основанный на использование теплового расширения жидкостей

Датчик состоит из стеклянной ампулы и капилляра, в которую помешают

жидкость (ртуть, спирт).

Нагревание жидкости увеличивается ее объем. А изменение объема жидкости преобразуется в изменение высоты жидкости в капилляре.

Изменение высоты жидкости

![]() (2.1)

(2.1)

где

![]() - изменение высоты жидкости, м;

- изменение высоты жидкости, м;

![]() -

изменение объема жидкости, м3;

-

изменение объема жидкости, м3;

![]() -

площадь капилляра.

-

площадь капилляра.

Площадь капилляра

![]() (2.2)

(2.2)

где dK - диаметр капилляра, м.

Изменение объема жидкости

![]() (2.3)

(2.3)

где

![]() - изменение температура жидкости,

- изменение температура жидкости,![]() С;

С;

![]() -

температурный коэффициент объема

расширения жидкости;

-

температурный коэффициент объема

расширения жидкости;

![]() -

температурный коэффициент линейного

расширения материала ампулы и капилляра.

-

температурный коэффициент линейного

расширения материала ампулы и капилляра.