Глава 1

1.1 Назначение регулятора давления паров

В любой системе автоматического управления, главенствующую роль имеет регулятор. Любой регулятор служит для поддержания того или иного процесса в заданных технических и технологических рамках.

Регулятор давления паров, представленный для исследования, состоит из двух основных блоков: дифференциального датчика регулятора давления паров и непосредственно регулятора. Из рис. 1 системы (ректификационная колонна), можно определить основное назначение регулятора – регулирование подача флегмы, идущей на орошение. Данный регулятор является стабилизирующим, т.е. он поддерживает по одному параметру (давлению), значение другого параметра (расход флегмы).

Исследуем работу системы связанной с регулятором давления, чтобы конкретизировать его назначение и обозначить некоторые технические требования. Рабочий цикл регулятора давления паров представлен на рисунке 1, где: 1- ректификационная колонна, 2 - дифференциальный датчик давления паров, 3 -регулятор давления паров.

3

2

1

Рисунок 1

Первичный преобразователь регулятора встроен в ректификационную колонну. Положение датчика таково, что он способен снимать показание о давлении паров флегмы, фактически у выхода системы. Такое положение датчика положительно влияет на чувствительность регулятора в целом, ибо концентрация паров у поверхности флегмы выше, нежели чем у верхней тарелки. Таким образом, датчик снимает о нижнее давление колонны и можно сделать вывод, что регулятор давления служит для поддержания верхнего давления. Регулятор давления паров в данной системе не имеет задержки, а работает на опережение, ввиду того, что регулирование происходит по нижнему давлению, верхнее давление не достигается. Такой способ организации процесса позволяет снизить вероятность разрушения колонны при резком повышении давления.

Рисунок 1 можно представить в виде структурной схемы (схема 1), где:

РК - ректификационная колонна, ДДД - дифференциальный датчик давления, РДП – регулятор давления паров, Q – исходный приток флегмы, Q1 – отрегулированный приток флегмы, Р - нижнее давление в ректификационной колонне, M1 - механическое усилие приходящее от датчика к регулятору.

Q

РК

РДП

Q1

P

Q1

P

ДДД

M1

P

M1

P

Схема 1

Из схемы 1 достаточно просто определить работу регулятора и его точное назначение. Имеется постоянный приток флегмы, он же является максимальным, который поступает на вход регулятора давления паров. В начальный момент времени можно принять выходной сигнал с РДП равным Q1. Ректификационная колонна, под действием температуры переводит флегму в пар, соответственно создавая давление P, этого пара. Давление снимается дифференциальным датчиком давления паров, который содержит в себе эталонную жидкость, т.е. одновременное является датчиком, задатчиком и элементом сравнения. С ДДД результат сравнения поступает на регулятор, в виде механического перемещения M1. РДП в зависимости от М1, производит регулирование Q. Процесс зациклен и в случае неверного выбора регулятора, можно либо получить слишком низкое, либо слишком высокое давление. Такие процессы могут привести к разрушению колонны.

Таким образом, еще раз определена главенствующая роль регулятора давления паров в заданной системе.

Была рассмотрена группа регуляторов давления, и на основе полученных материалов было принято решение производить классификацию по принципу действия.

Данный признак содержит в себе две группы регуляторов: регуляторы прямого и непрямого действия.

Решение о подобной классификации принималось с учетом требований по подбору регулятора давления к ректификационной колонне. В частности, регулятор должен быть надежным, неприхотливым и не использовать внешние ресурсы. Поставленные цели привели к разграничению регуляторов на два представленных класса.

В целом были рассмотрены классификации по таким признакам, как: регуляторы, классифицирующиеся по виду давлений, по применению, по внутреннему сигналу. Однако ввиду явного преимущества классификации по принципу действия и простоте поиска регуляторов под данную классификацию, было принято решение о нецелесообразности использования остальных признаков.

Рассмотрев разные типы регуляторов, и учитывая первый признак классификации, была получена схема 2.

Классификационная схема

Регуляторы давления

Прямого действия

Непрямого действия

Схема 2

Регулятор давления непрямого действия построены на использовании сторонней энергии. Данное обстоятельство требует постоянных затрат на различные виды энергии и снижает экономическую эффективность. Положительным является тот момент, что давление регулируется с высокой степенью точности и процесс регулирования становится высокоточным. Однако для ректификационной колонны, в которой давление изменяется достаточно медленно, такое управление является чрезмерным. Регуляторы такого типа могут быть применимы в машиностроении, где требуется высокая точность управления и давление может меняться, в зависимости от условий, рывками. Считается, что качественное управление является одним из важнейших факторов, однако даже им можно пренебречь в условиях экономической борьбы. Однако ввиду повышенной опасности ректификационной колонны для окружающих (высокое давление может привести к разрушению колонны и выбросу пара) требуется введение дополнительных мер безопасности.

Регулятор давления прямого действия, функции измерительных, усилительных и исполнительных элементов объединены в одном органе. Поскольку для перемещения исполнительного органа используется энергия регулируемой величины, регуляторы прямого действия, в большинстве случаев, выполняются статическими. Астатические регуляторы применяются в сложных схемах, регуляторов прямого действия, в качестве вспомогательных элементов, например интегрирующих устройств. По виду используемой энергии регуляторы прямого действия делятся на механические, гидравлические, пневматические и электрические регуляторы. Регуляторы данного типа действия являются предпочтительными, ввиду их высокой надежности, простоте в эксплуатации, неприхотливости, низкой стоимости и достаточно хорошим техническим характеристикам.

Регулятор давление паров установленный в ректификационной колонне не является единственным регулятором, сдерживающим излишнее давление. Нужно предполагать, что в системе установлены дополнительные устройства, предотвращающие разрушение колонны. Таким образом, регулятор выбирается из условия максимальной экономической эффективности, и лишь во вторую очередь из соображения четкого регулирования. Таким образом, из условий максимальной экономической эффективности будем рассматривать регуляторы давления прямого действия.

Можно сделать вывод, что регуляторы давления прямого действия являются наиболее экономически эффективными, простыми в устройстве и эксплуатации. Широкий выбор регуляторов данного типа, представляет возможность подобрать регулятор максимально выгодный для заданных технических условий. Хотя недостатки данного типа регуляторов давления на лицо, не стоит пренебрегать и достоинствами. Данный тип регуляторов давно применяется во многих отраслях человеческой деятельности, есть место данному типу регуляторов и в будущем.

Выделим в группе регуляторов давления прямого типа, четыре класса регуляторов. Вторичным классификационным признаком выберем классификацию по виду применяемой энергии. Было взято такое разделение, ввиду требований предъявляемых к работе ректификационной колонны. В частности, происходит регулирование пара, которое, согласно схеме 1, осуществляется через подачу флегмы. Таким образом, наложены конкретные рамки на вид применяемой энергии, и для упрощения поиска нужного регулятора была принята вышеупомянутая классификация. Второй классификационный признак был представлен на схеме 2. Рассмотрим каждый из типов регуляторов давления подробно.

1.1.1 Механические регуляторы давления предназначены для поддержания заданного давления в трубопроводах и применяются для воздуха, пара, неагрессивных газов, масла, нефти. Существует достаточно большое количество модификаций регуляторов данного типа и, кроме того, двух типов: регуляторы «до себя» и «после себя», предназначенные для регулирования давления в трубопроводе перед и за регулирующим клапаном.

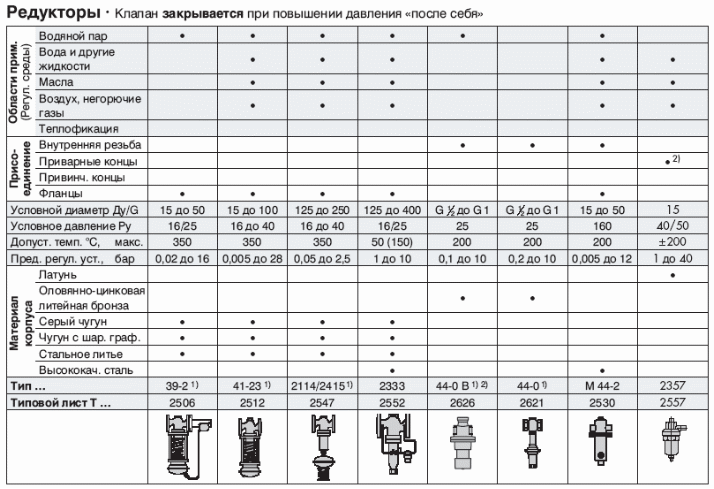

Таблица 1.1

Таблица 1.2

Принцип действия

Регуляторы давления прямого действия представляют собой регулирующие устройства, включающие чувствительный элемент, элемент сравнения и пропорциональный регулятор, использующие энергию регулируемой среды и развивает усилие достаточное для перемещения исполнительного органа.

Регулятор состоит из регулирующего клапана и исполнительного привода, который открывает или закрывает клапан при повышении давления. Каждому отклонению от заданной установки соответствует (определенное) положение конуса (затвора) клапана.

Редукторы или редукционные клапаны используют энергию высокого давления для стабилизации давления в системе после себя при колебаниях.

Р егулируемое

давление р2

(регулируемая величина x) создает на

поверхности мембраны с площадью А силу

равную Fmp2*A,

пропорциональную регулируемой величине.

Эта соответствующая текущему значению

сила сравнивается на штоке клапана с

силой пружины FS

равной заданному значению w.

FS

устанавливается задатчиком. При изменении

давления p2

и следовательно, силы Fm

конус клапана перемещается в положение,

при котором Fm=FS.

У исполнения, изображенного на рис. 1.1,

клапан закрывается при повышении

регулируемого давления. Прибор, в данном

случае редуктор, регулирует давление

«после себя» p2

до значения, установленного задатчиком.

егулируемое

давление р2

(регулируемая величина x) создает на

поверхности мембраны с площадью А силу

равную Fmp2*A,

пропорциональную регулируемой величине.

Эта соответствующая текущему значению

сила сравнивается на штоке клапана с

силой пружины FS

равной заданному значению w.

FS

устанавливается задатчиком. При изменении

давления p2

и следовательно, силы Fm

конус клапана перемещается в положение,

при котором Fm=FS.

У исполнения, изображенного на рис. 1.1,

клапан закрывается при повышении

регулируемого давления. Прибор, в данном

случае редуктор, регулирует давление

«после себя» p2

до значения, установленного задатчиком.

Перепускной клапан

Регулируемое давление p1 отбирается внутри корпуса клапана и подводится к одной из сторон мембраны привода. Усилие привода FX=p1*A через шток клапана сравнивается с силой FS равной заданной пружины настройки задатчика. В установившемся состоянии (x=w) FX=FS. При возрастании давления p1 усилие привода повышается, конус перемещается против сопротивления пружины задатчика. В результате этого увеличивается расход среды и давление p1 понижается, пока не будет достигнуто новое состояние равновесия между усилием привода и силой пружины.

У исполнения изображенного на рис. 1.2,

клапан открывается при повышении

регулируемого давления. Прибор, в данном

случае перепускной клапан, регулирует

давление «до себя» p1

до значения, установленного на задатчике.

исполнения изображенного на рис. 1.2,

клапан открывается при повышении

регулируемого давления. Прибор, в данном

случае перепускной клапан, регулирует

давление «до себя» p1

до значения, установленного на задатчике.

Особенности конструкции

Компенсация давления

Точность регулирования (остаточная погрешность) и устойчивость регулирования зависят от возникающих возмущающих воздействий. (напр., давление на входе и колебания расхода). С учетом этого, в конструктивном решении регуляторов предусмотрена минимизация влияния возмущающих воздействий. Так, например, создаваемая давлением на входе или перепадом давления сила на площади конуса клапана может быть компенсирована. При исполнениях без компенсации давления возмущающая сила представляет собой произведение площади поперечного сечения седла клапана на перепад давления (∆р=р1-р2). У регуляторов с компенсацией давления на конусе результирующая сила принимает значение, которое зависит только от ∆р и площади поперечного сечения штока клапана. Поэтому это исполнение рекомендуется при больших перепадах давления. На рис. 1.3 показана реализация принципа компенсации давления на корпусе поршневого типа

У регулятора на рис. 1.4 металлический сильфон обеспечивает компенсацию давления на входе, а также абсолютную герметичность и отсутствие трения в месте уплотнения штока клапана.

На рис 1.5. показана компоновка сильфона для компенсации давления до и после клапана.

Снижение уровня шума с помощью делителей потока

Регуляторы серийного исполнения оснащаются малошумными конусами клапана. В качестве специального исполнения, клапаны регуляторов типа 39-2, типа 41-23, типа 2114/2415, типа 41-73 и типа 2114/2418 могут быть оснащены делителем потока (рис. 1.6). Делители потока встраиваются внутрь клапана и являются эффективным и надежными элементами для снижения уровня шума или для предупреждения создания критических условий в клапане. Максимальный расход ограничивается делителем потока.

Регулирование давления пара

При регулировании давления пара по рис. 1.7 в точке отбора монтируется конденсационный сосуд. Он служит для образования конденсата и защиты мембраны от высоких температур. Ввиду объемного расширения, которое сопутствует редуцированию давления пара, во многих случаях является целесообразным увеличить сечение трубопровода за клапаном. С помощью предлагаемой в качестве вспомогательного устройства расширительной конической насадки можно, например, увеличить вдвое условный диаметр на выходе (напр., с Ду100 на Ду200).

Достоинства: относительная простота конструкции, обеспечивает надежность и долговечность. Низкая стоимость обеспечивает экономическую эффективность. Регулятор может быть применен в различных природных условиях, нет зависимости от температуры окружающей среды. Механическая начинка обеспечивает простоту сборки и разборки регулятора, простоту ремонта. Замена отдельных частей регулятора может производиться персоналом с низким уровнем квалификации.

Недостатки: низкое качество управление, быстрый износ узлов регулятора, зависимость от запыленности и влажности в помещении. Резкие перепады температуры сказываются на качестве управления и долговечности службы регулятора.

Может применяться при регулировании подачи воды, пара, газов (негорючих) и прочих сред. Различные области применения обеспечиваются большим количеством модификаций.

Рассмотрим исполнение одного, из данного подвида регуляторов, более подробно (рис 1.8).

Рисунок 1.8

Стабилизируемое давление по соединительной трубке передается в мембранную головку 1 и уравновешивается грузом 2. При отклонении контролируемого давления от заданного значения это равновесие нарушается и соответственно отклонению золотник клапана 3, жестко связанный с мембраной, перемещается. Зона нечувствительности регулятора ±10-12% (для мембранных головок № 1, 2 и 3) и 6% (для мембранной головки № 4) по отношению к верхнему пределу диапазона регулирования.

Для защиты мембраны от перегрева верхнюю часть мембранной головки заполняют жидкостью, не смешивающейся с регулируемой средой. Регулятор может работать на паропроводе насыщенного и перегретого пара, имеющего температуру до 5230К (2500С), в качестве редукционного клапана.

Вышеизложенное характеризует простоту и неприхотливость в работе данного типа регуляторов.