- •Введение

- •Классификация регуляторов

- •Регуляторы прямого действия

- •Регуляторы температуры

- •Клссификация регуляторов температуры

- •Блоки с жидкокристаллическим графическим индикатором.

- •Приборы со светодиодной индикацией. Измерение температуры и аварийная сигнализация.

- •Приборы с графической индикацией. Измерение температуры и аварийная сигнализация.

Введение

Автоматизация производственного процесса – применение технических средств и систем, освобождающих человека частично или полностью от непосредственного участия в этих процессах.

Сушку йодидов щелочных металлов NaI, LiI, CsI (исходных порошкообразных компонентов в производстве монокристаллов) до настоящего времени проводят в вакуум-сушильных шкафах с электрообогревом при давлениях ниже тройной точки [1]. Вследствие затрудненных в вакууме условий передачи теплоты от греющей поверхности к материалу, процесс сушки занимает значительное время (8…20 часов), является весьма энергоемким и, что особенно существенно, не обеспечивает требуемого качества готовой продукции. Неравномерный нагрев слоя и длительное воздействие повышенных температур вызывают изменения структурно-механических свойств материала; возможно также протекание окислительных реакций. Эффективным техническим решением в процессе сушки йодидов щелочных металлов является применение высокочастотного (ВЧ) нагрева. Большие значения фактора диэлектрических потерь этих материалов в сочетании с физическими достоинствами метода (независимость выделяющейся в материале мощности от его коэффициента теплопроводности и геометрических размеров, значительная величина глубины проникновения электромагнитной волны в материал) обеспечивают условия для равномерного нагрева и скоростной сушки, что, предопределяет эффективность организации процесса в промышленных масштабах. Однако, существенным препятствием на пути практической реализации технологий вакуумной сушки является отсутствие технических средств контроля за текущими параметрами процесса (влагосодержанием и температурой высушиваемого материала, мощностью внутренних источников тепла) и, как следствие, неразработанность подходов к автоматизации объектов данного класса. В настоящей статье задача управления процессом вакуумной высокочастотной сушки решается на основе применения АСУ.

Согласно работам [2,3] в электротехнологических установках ВЧ-нагрева в ряде случаев представляется возможным получать информацию о текущих параметрах ТП по электрическим параметрам режима генератора. Рассмотрим метод контроля текущего влагосодержания по мгновенным параметрам режима генератора для ВЧ-диэлектрического нагрева применительно к условиям вакуумной высокочастотной сушки йодистого натрия – материала из ряда йодидов щелочных металлов, характеризующегося резкой зависимостью диэлектрической проницаемости от влагосодержания.

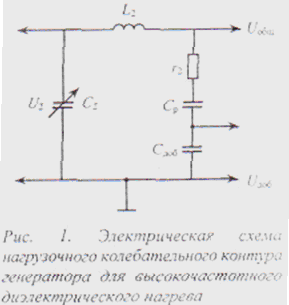

На

рис. 1 представлена типовая электрическая

схема нагрузочного (вторичного)

колебательного контура генератора для

высокочастотного диэлектрического

нагрева. Ее элементами являются

настроечный конденсатор

![]() ,

индуктивность контура

,

индуктивность контура

![]() ,

рабочий конденсатор

,

рабочий конденсатор

![]() (его

емкость учитывает диэлектрическую

проницаемость

(его

емкость учитывает диэлектрическую

проницаемость

![]() материала), сопротивление активных

потерь

материала), сопротивление активных

потерь

![]() .

Во избежание частотной расстройки

контура, вызванной изменением

.

Во избежание частотной расстройки

контура, вызванной изменением

![]() ,

а, следовательно, и

,

а, следовательно, и

![]() ,

последовательно с

,

последовательно с

![]() включен конденсатор постоянной емкости

включен конденсатор постоянной емкости

![]() ,

причем

,

причем

.

.

Мощность

![]() и тангенс угла диэлектрических потерь

и тангенс угла диэлектрических потерь

![]() могут быть выражены через параметры

схемы следующим образом [2]:

могут быть выражены через параметры

схемы следующим образом [2]:

![]() (1)

(1)

![]() (2)

(2)

где

![]() - напряжение на рабочем конденсаторе,

- напряжение на рабочем конденсаторе,

![]() (см.

рис. 1).

(см.

рис. 1).

При

![]()

![]() (3)

(3)

При

![]() диэлектрические потери сосредоточены

в конденсаторе

диэлектрические потери сосредоточены

в конденсаторе

![]()

![]() ,

(4)

,

(4)

где

![]() .

.

При

и формула (4) обращается в(3).

и формула (4) обращается в(3).

Если

по условиям ТП температура материала

не меняется (или поддерживается

постоянной), а электрофизические свойства

удовлетворяют условию

![]() ,

то емкость рабочего конденсатора зависит

от влагосодержания.

,

то емкость рабочего конденсатора зависит

от влагосодержания.

Другими словами, влагосодержание W может быть найдено по значениям двух измеряемых напряжений:

![]()

Градуировка

влагомера (получение зависимости F(C![]() ))

должна быть произведена в реальном

технологическом устройстве (рабочем

конденсаторе) с учетом его конструктивных

особенностей. При этом зависимость

диэлектрической проницаемости

))

должна быть произведена в реальном

технологическом устройстве (рабочем

конденсаторе) с учетом его конструктивных

особенностей. При этом зависимость

диэлектрической проницаемости

![]() от

влагосодержания должна быть известной.

от

влагосодержания должна быть известной.

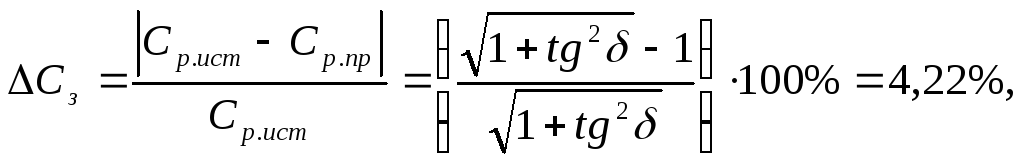

Погрешность

рассмотренного метода контроля

влагосодержания обусловлена тем, что

при

![]() емкость

емкость

![]() находиться из приближенной формулы

(3). Максимальная относительная погрешность

будет иметь место при

находиться из приближенной формулы

(3). Максимальная относительная погрешность

будет иметь место при

![]() и составит:

и составит:

где

![]() -истинное и приближенное (вычисленное

по приближенной формуле (3)) значения

емкости рабочего конденсатора,

соответственно.

-истинное и приближенное (вычисленное

по приближенной формуле (3)) значения

емкости рабочего конденсатора,

соответственно.

Фактор диэлектрических потерь йодистого натрия, как и большинства влажных материалов, в ходе сушки уменьшается, что за собой падение мощности внутренних источников тепла и, соответственно, интенсивности сушки. В работе [3] получено выражение для определения мощности внутренних источников тепла через анодный ток и напряжение на добавочном конденсаторе, включенном последовательно с рабочим:

(6)

(6)

![]() ,

,

где

![]() -

реактивное сопротивление элемента

связи между контурами,

-

реактивное сопротивление элемента

связи между контурами,

![]() - сопротивление активных потерь в

первичном (анодном) контуре,

- сопротивление активных потерь в

первичном (анодном) контуре,

![]() - постоянная составляющая анодного тока

генератора,

- постоянная составляющая анодного тока

генератора,

![]() - коэффициенты разложения импульса

анодного тока,

- коэффициенты разложения импульса

анодного тока,

![]() - эквивалентная емкость генераторной

лампы и емкость добавочного конденсатора

в нагрузочном (вторичном) контуре,

соответственно;

- эквивалентная емкость генераторной

лампы и емкость добавочного конденсатора

в нагрузочном (вторичном) контуре,

соответственно;

![]() - напряжение на добавочном конденсаторе;

- напряжение на добавочном конденсаторе;

![]() - угловая частота.

- угловая частота.

Зависимость вида (6) дает возможность не только вычислять мгновенную мощность в ходе ТП, но и служит основной для управления режимом ВЧ-нагрева.

Сушка

йодистого натрия, как и других йодидов

щелочных металлов, характеризуется

двумя стадиями (периодами): периодом

основной дегидратации (первым периодом

сушки) и, так называемым, вторым периодом,

в течение которого происходит удаление

адсорбированной воды. Именно вторая

стадия процесса является наиболее

продолжительной при традиционных

способах сушки [4], а именно на протяжении

этой стадии особенно важно контролировать

текущее влагосодержание. Отсюда следует,

что включение влагомера следует

производить не ранее, чем будет достигнуто

критическое влагосодержание

![]() ,

,

соответствующее

переходу от первого периода сушки ко

второму. Однако, для того чтобы обеспечить

постоянство скорости ВЧ-сушки в первом

периоде, мощность внутренних источников

тепла необходимо стабилизировать [5]. О

достижении критического влагосодержания

можно судить по температуре: в момент,

когда W=W![]() ,

температура материала, до того постоянна

и равная температуре дегидратации (

,

температура материала, до того постоянна

и равная температуре дегидратации (![]() при давлении

при давлении

![]() =40

мм рт. ст.), начинает возрастать. Вместе

с тем, температура материала во втором

периоде сушки не должна превышать

предельно-допустимого с точки зрения

качества готовой продукции значения

=40

мм рт. ст.), начинает возрастать. Вместе

с тем, температура материала во втором

периоде сушки не должна превышать

предельно-допустимого с точки зрения

качества готовой продукции значения

![]() .

В момент достижения требуемого конечного

влагосодержания

.

В момент достижения требуемого конечного

влагосодержания

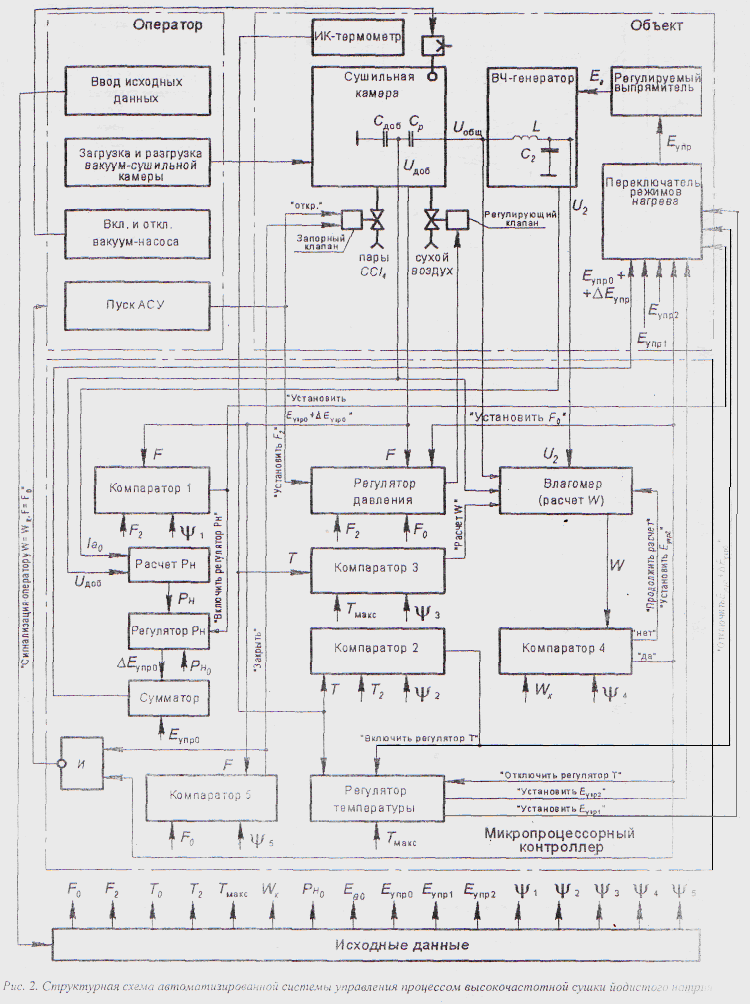

![]() ВЧ-нагрев следует отключить. Структурная

схема АСУ процессом вакуумной

высокочастотной сушки йодистого натрия

разработана в соответствии с описанным

алгоритмом и представлена на рис. 2, где

ВЧ-нагрев следует отключить. Структурная

схема АСУ процессом вакуумной

высокочастотной сушки йодистого натрия

разработана в соответствии с описанным

алгоритмом и представлена на рис. 2, где

![]() - заданная точность достижения величин

уставок.

- заданная точность достижения величин

уставок.

Объект

управления включает в себя: сушильную

камеру, внутри которой в рабочем

конденсаторе размещены контейнеры с

материалом; вакуум-насос; ВЧ--генератор;

регулируемый выпрямитель анодного

напряжения; вспомогательное технологическое

оборудование. Температура материала

измеряется дистанционно через окно в

сушильной камере с помощью ИК-термометра.

Рабочий конденсатор

![]() подключен к генератору через элементы

нагрузочного колебательного контура

подключен к генератору через элементы

нагрузочного колебательного контура

![]() .

Напряжения

.

Напряжения

![]() и ток

и ток

![]() контролируются электронными вольтметрами.

Связь между высокочастотными напряжениями

контролируются электронными вольтметрами.

Связь между высокочастотными напряжениями

![]() напряжением анодного питания

напряжением анодного питания

![]() и напряжением

и напряжением

![]() на входе регулируемого выпрямителя

выражается соотношениями:

на входе регулируемого выпрямителя

выражается соотношениями:

![]() (где

(где

![]() - коэффициенты).

- коэффициенты).

Оператор

вводит исходные данные в микропроцессорный

контроллер, производит загрузку сушильной

камеры влажным материалом (в горячем

виде при Т=60…65![]() С),

включает вакуум-насос и осуществляет

вакуумирование объема камеры до

остаточного давления

С),

включает вакуум-насос и осуществляет

вакуумирование объема камеры до

остаточного давления

![]() мм рт. ст. Производится пуск АСУ. При

этом открывается запорный клапан,

обеспечивающий доступ паров

мм рт. ст. Производится пуск АСУ. При

этом открывается запорный клапан,

обеспечивающий доступ паров

![]() в сушильную камеру, а на регулятор

давления поступает сигнал «Установить

в сушильную камеру, а на регулятор

давления поступает сигнал «Установить

![]() ».

ВЧ-нагрев в условиях вакуума в присутствии

паров

».

ВЧ-нагрев в условиях вакуума в присутствии

паров

![]() позволяет значительно увеличить рабочую

напряженность поля в материале. Установка

давления

позволяет значительно увеличить рабочую

напряженность поля в материале. Установка

давления

![]() осуществляется путем подсоса сухого

воздуха. При достижении с заданной

точностью

осуществляется путем подсоса сухого

воздуха. При достижении с заданной

точностью

![]() давления

давления

![]() =40

мм рт. ст. по сигналу от компаратора 1

происходит автоматическое включение

ВЧ-нагрева, а также контура автоматического

регулирования мощности. На задатчике

регулятора мощности установлено:

=40

мм рт. ст. по сигналу от компаратора 1

происходит автоматическое включение

ВЧ-нагрева, а также контура автоматического

регулирования мощности. На задатчике

регулятора мощности установлено:

![]() ,

где

,

где

![]() - требуемое режимом сушки значение

мощности. Текущее значение мощности

- требуемое режимом сушки значение

мощности. Текущее значение мощности

![]() рассчитывается контролером по уравнению

(6) и после усиления и суммирования

поступает на вход регулируемого

выпрямителя через переключатель режимов

нагрева (сигнал [

рассчитывается контролером по уравнению

(6) и после усиления и суммирования

поступает на вход регулируемого

выпрямителя через переключатель режимов

нагрева (сигнал [![]() ],

где

],

где

![]() - управляющее напряжение на входе

выпрямителя, соответствующее номинальному

анодному напряжению

- управляющее напряжение на входе

выпрямителя, соответствующее номинальному

анодному напряжению

![]() - управляющее воздействие, с помощью

которого осуществляется стабилизация

величины

- управляющее воздействие, с помощью

которого осуществляется стабилизация

величины

![]() ).

При достижении материалом температуры

).

При достижении материалом температуры

![]() (с заданной точностью

(с заданной точностью

![]() )

первый период сушки можно считать

законченным. В этот момент по сигналу

от компаратора 2 происходит автоматическое

включение регулятора температуры

одновременное изменение режима нагрева

на входе переключателя управляющих

напряжений – регулятор мощности

отключается и устанавливается

)

первый период сушки можно считать

законченным. В этот момент по сигналу

от компаратора 2 происходит автоматическое

включение регулятора температуры

одновременное изменение режима нагрева

на входе переключателя управляющих

напряжений – регулятор мощности

отключается и устанавливается

![]() .

Эта величина более высокой, чем в первом

периоде сушки, напряженность электрического

поля в материале. Уставкой регулятора

температуры является величина

.

Эта величина более высокой, чем в первом

периоде сушки, напряженность электрического

поля в материале. Уставкой регулятора

температуры является величина

![]() .

Когда температура материала достигает

140

.

Когда температура материала достигает

140![]() (с заданной точностью

(с заданной точностью

![]() ),

компаратор 3 включает влагомер, т.е.

осуществляется запуск вычислительной

операции по формуле (5). При достижении

материалом влагосодержания

),

компаратор 3 включает влагомер, т.е.

осуществляется запуск вычислительной

операции по формуле (5). При достижении

материалом влагосодержания

![]() (с заданной точностью

(с заданной точностью

![]() )

по сигналу от компаратора 4 ВЧ-нагрев

отключается (устанавливается управляющее

напряжение

)

по сигналу от компаратора 4 ВЧ-нагрев

отключается (устанавливается управляющее

напряжение

![]() ).

).

Одновременно

отключается регулятор температуры,

происходит закрытие вентиля натекания

паров

![]() ,

в сушильной камере устанавливается

атмосферное давление

,

в сушильной камере устанавливается

атмосферное давление

![]() .

Сигнализация оператору об окончании

цикла сушки и, соответственно, о

необходимости выгрузки готового продукта

обеспечиваются компаратором 5 и логическим

элементом «И» (

.

Сигнализация оператору об окончании

цикла сушки и, соответственно, о

необходимости выгрузки готового продукта

обеспечиваются компаратором 5 и логическим

элементом «И» (![]() с заданной точностью

с заданной точностью

![]() ).

).

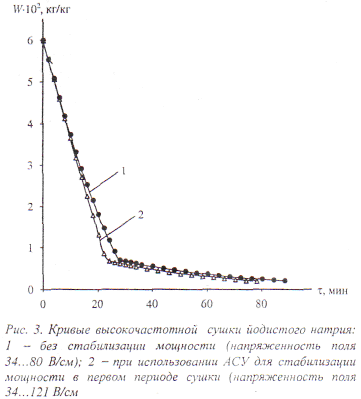

Рассмотренная АСУ опробована при реализации процесса вакуумной высококачественной сушки йодистого натрия. На рис. 3 приведены кривые сушки материала в различных режимах. Из рисунка видно, что в режиме постоянной мощности, обеспечиваемом применением АСУ, время сушки сокращается на 11%. Кроме того, применение АСУ позволяет сократить до минимума число ручных операций и, соответственно, прямой контакт работающих с продуктом особой чистоты, за счет чего снижается его случайного загрязнения.