- •1.Введение.

- •Описание трехкорпусной выпарной установки.

- •2. Технологический расчет.

- •2.1.Определение поверхности теплопередачи выпарных аппаратов.

- •2.2 Концентрации упариваемого раствора.

- •2.3. Температура кипения растворов

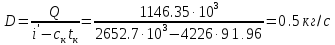

- •2. Расчет барометрического конденсатора

- •2.1 Расход охлаждающей воды

- •2.2 Диаметр конденсатора

- •2.3 Высота барометрической трубы

- •2.4. Расчет производительности вакуум- насоса.

- •2.5.Расчёт предварительного теплообменника.

- •Приборы и средства автоматизации.

- •Заключение.

- •Список литература

Исходные данные

GН =1.4 кг/с, производительность установки по исходному продукту;

Хн =9.5 %, начальная концентрация сухих веществ в продукте;

ХК =40 %, конечная концентрация сухих веществ в продукте;

Рб.к.=12.99 кПа, абсолютное давление в барометрическом конденсаторе;

Рг.п =1.1 атм, давление греющего пара;

tн =9 0С, начальная температура охлаждающей воды

t =21 0С, температура продyктa, поступающего на сгущение;

Количество корпусов: 2

Продукт:

МЦ – молоко цельное,

Взаимное направление греющего пара и продукта – прямоток.

1.Введение.

Выпаривание – это процесс концентрирования растворов нелетучих веществ путем удаления жидкого летучего растворителя в виде паров.

В пищевой промышленности жидкие смеси, концентрирование которых осуществляется выпариванием, отличаются большим разнообразием как физических параметров (вязкость, плотность, температура кипения, величина критического теплового потока и др.), так и других характеристик (кристаллизующиеся, пенящиеся, нетермостойкие растворы и др.). Свойства смесей определяют основные требования к условиям проведения процесса (вакуум-выпаривание, прямо- и противоточные, одно- и многокорпусные выпарные установки), а также к конструкциям выпарных аппаратов.

Описание трехкорпусной выпарной установки.

Принципиальная схема трехкорпусной выпарной установки. Исходный разбавленный раствор из промежуточной емкости центробежным насосом подается в теплообменник (где подогревается до температуры, близкой к температуре кипения), а затем — в первый корпус выпарной установки. Предварительный подогрев раствора повышает интенсивность кипения в выпарном аппарате.

Первый корпус обогревается свежим водяным паром. Вторичный пар, образующийся при концентрировании раствора в первом корпусе, направляется в качестве греющего во второй корпус. Сюда же поступает частично сконцентрированный раствор из 1-го корпуса. Аналогично третий корпус обогревается вторичным паром второго и в нем производится концентрирование раствора, поступившего из второго корпуса.

Самопроизвольный переток раствора и вторичного пара в следующие корпуса возможен благодаря общему перепаду давлений, возникающему в результате создания вакуума конденсацией вторичного пара последнего корпуса в барометрическом конденсаторе смешения (где заданное давление поддерживается подачей охлаждающей воды и отсосом неконденсирующихся газов вакуум-насосом). Смесь охлаждающей воды и конденсата выводится из конденсатов при помощи барометрической трубы с гидрозатвором. Образующийся в третьем корпусе концентрированный раствор центробежным насосом подается в промежуточную емкость упаренного раствора.

Конденсат греющих паров из выпарных аппаратов выводится с помощью конденсатоотводчиков.

2. Технологический расчет.

2.1.Определение поверхности теплопередачи выпарных аппаратов.

Производительность установки по выпариваемой воде определяют из уравнения материального баланса:

,

,

подставив, получим:

2.2 Концентрации упариваемого раствора.

Распределение концентраций раствора по корпусам установки зависит от соотношения нагрузок по выпариваемой воде в каждом аппарате. Принимают, что производительность по выпариваемой воде распределяется между корпусами в соответствии с соотношением

Тогда

Далее рассчитывают концентрации растворов в корпусах:

Концентрация раствора в последнем корпусе соответствует заданной концентрации упаренного раствора.

2.3. Температура кипения растворов

Общий перепад давлений в установке равен:

Тогда давления греющих паров в корпусах равны:

Давление пара в барометрическом конденсаторе

Рассчитаем корпуса:

Корпус 1

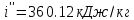

По давлению находим температуру и энтальпию:

Температура

кипения молока в корпусе отличается

от температуры греющего пара в последующем

корпусе на сумму температурных потерь

от температурной

от температурной

,

гидростатической

,

гидростатической

и гидродинамической

и гидродинамической

депрессий

депрессий .

.

Найдем

температурную депрессию

(

( )

)

Гидростатическая депрессия обусловлена разностью давлений в среднем слое кипящего раствора и на его поверхности. Давление в среднем слое кипящего раствора каждого корпуса определяется по уравнению:

где Н - высота кипятильных труб в аппарате, м; ρ – плотность кипящего раствора, кг/м3. Которая определяется из уравнения:

ε – паронаполнение (ε=0.5), м3/м3.

По давлению в среднем слое кипящего раствора находим температуру:

Определим гидростатическую депрессию:

Гидродинамическая

депрессия обусловлена потерей давления

пара на преодоление гидравлических

сопротивлений трубопроводов при

переходе из корпуса в корпус. Примем

для каждого корпуса

Температуры кипения раствора:

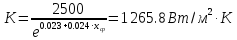

Найдем коэффициент теплопередачи:

Полезная разность температур:

Определение тепловых нагрузок.

Поверхность теплопередачи корпуса выпарной установки определяют по основному уравнению теплопередачи:

Расход греющего пара в 1-ом корпусе:

Расчет 2 корпуса проводим аналогично первому.

Корпус 2

По давлению находим температуру и энтальпию:

Найдем

температурную депрессию

(

( )

)

Давление в среднем слое кипящего раствора каждого корпуса определяется по уравнению:

где Н - высота кипятильных труб в аппарате, м; ρ – плотность кипящего раствора, кг/м3. Которая определяется из уравнения:

ε – паронаполнение (ε=0.5), м3/м3.

По давлению в среднем слое кипящего раствора находим температуру:

Определим гидростатическую депрессию:

Гидродинамическая депрессия:

Температуры кипения раствора:

Найдем коэффициент теплопередачи:

Полезная разность температур:

Определение тепловых нагрузок.

Поверхность теплопередачи корпуса выпарной установки определяют по основному уравнению теплопередачи:

Выбираем по площади поверхности теплоотдачи выпарную установку с естественной циркуляцией и вынесенной греющей камерой:

Номинальная поверхность теплообмена 62м2

Диаметр греющей камеры 1000 мм

Диаметр сепаратора 1400 мм

Диаметр циркуляционной трубы 600 мм

Высота аппарата 11500 мм

Длина трубы 4000 мм

Масса аппарата 4800 кг