- •1 Кинематический силовой расчет привода

- •3 Расчет быстроходной цилиндрической передачи на эвм

- •4.1 Конструирование валов

- •4.2 Конструирование зубчатых колес

- •4.3 Конструирование подшипниковых узлов

- •5 Расчет промежуточного вала на прочность

- •6 Расчет подшипников промежуточного вала на долговечность

- •11 Вопросы смазки и техники безопасности

Министерство образования и науки Российской Федерации

Государственное образовательное учреждение высшего профессионального

образования

«Алтайский государственный технический университет им. И.И. Ползунова»

Факультет инновационных технологий машиностроения

Кафедра «Детали машин»

Курсовая работа защищена с оценкой__________

Руководитель работы____________В.В.Собачкин

(подпись) (и., о, фамилия)

«_____»_________________________2011г.

ТЕМА КУРСОВОЙ РАБОТЫ

Пояснительная записка

к курсовой работе

по дисциплине «Детали машин»

Студент группы_____________________________________ПКМ-81 К.С.Беляев

Руководитель

Работы_____________________________________________________В.В.Собачкин

Барнаул 2011

Содержание

Содержание

Техническое задание

Введение

-

Кинематический силовой расчет привода………………………………….

-

Расчет тихоходной цилиндрической зубчатой передачи на прочность….

-

Расчет быстроходной зубчатой передачи на прочность…………………..

-

Эскизная компоновка редуктора……………………………………………

-

Разработка компоновочной схемы…………………………………………

-

Конструирование валов……………………………………………………..

-

Конструирование зубчатых колес………………………………………….

-

Конструирование подшипниковых узлов…………………………………

-

Конструирование корпусных деталей…………………………………….

-

-

Расчет промежуточного вала на прочность……………………………….

-

Расчет вала на прочность по напряжениям изгиба и кручения…………..

-

Проверочный расчет вала на выносливость………………………………

-

-

Расчет на долговечность подшипников промежуточного вала…………

-

Расчет шпоночных соединений…………………………………………..

-

Расчет смазки и техники безопасности…………………………………..

Список литературы………………………………………………………………

Приложения……………………………………………………………………….

Введение

Введение

Основой работы большинства технологических машин является механическое движение их рабочих органов. Механическая энергия, инициализирующая это движение, реализуется и передается на расстояние машинами, называемыми механическими приводами. Также функцией последних является преобразование параметров движения до требуемых потребителем значений. В большинстве случаев привод является самой ответственной и дорогостоящей частью технологического оборудования и, к его качественным показателям предъявляются высокие требования. По этой причине задача создания высокоэффективных приводов является весьма актуальной.

В курсовом проекте требуется разработать механический привод по заданной схеме, ресурсу и выходным характеристикам машины. Расчет необходимо выполнить на кинематическом и энергетическом уровнях с подбором источника движения – двигателя. Далее необходимо создать современную конструкцию силовой установки с последующей разработкой основной части технической документации на изготовление и эксплуатацию.

В данной работе привод представлен по схеме цепная передача – зубчатая косозубая передача (редуктор).

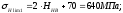

1 Кинематический силовой расчет привода

1.1 Выбор электродвигателя

1.1.1 Определение требуемой мощности

мощность на выходе

требуемая мощность

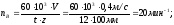

1.1.2 Определение требуемой частоты вращения

U`общ.=U`ц.б.·U`ц.т.·U`цеп.;

1.1.3 Выбор электродвигателя

Таблица

1.1.3

Таблица

1.1.3

|

Тип двигателя |

Рэ.,кВт |

nэ,мин-1 |

Тmax/Т |

d1,мм |

|

132 S4 |

7,5 |

1440 |

2,2 |

38 |

|

132 М6 |

7,5 |

960 |

2,2 |

38 |

1.2 Определение передаточных чисел передач

1.2.1 Общее передаточное число привода

1.2.2 Передаточное число редуктора

Uцеп=2,0; 2,5; 3,15;

Таблица1.2.2.

|

Тип двигателя |

Рэ., кВт |

nэ, мин-1 |

U общ. |

U ред.,при |

||

|

U цеп.=2 |

U цеп.=2,5 |

U цеп.=3,15 |

||||

|

132 S4 |

7,5 |

1440 |

72 |

|

|

|

|

132 М6 |

7,5` |

960 |

48 |

|

19,2 |

15,24 |

Рэ.=6.53кВт nэ.=1440мин-1

U

общ.=72 U

ред.=28,8

1.2.3 Передаточные числа быстроходной и тихоходной передач

1.2.4 Передаточное число внешней передачи

Изм.

Лист

№ докум.

Подпись

Дата

1.3 Определение частоты вращения, мощности и вращающего момента на валах привода

n э.=960мин-1;

n б.=nэ.=960мин-1;

n п.=n б./U б.=960/5=192мин-1;

n т.=n п./U т.=192/4=48мин-1;

n в.=n т./U цеп. =48/2,40=20мин-1;

Рэ.т.=6,53кВт;

Рб.=Рэ.т.∙ηм.б.=6,53∙0,99=6,46кВт;

Рп.=Рб.∙η.б.=6,46∙0,97=6,27кВт;

Рт=Рп.∙ηт.=6,27∙0,97=6,08кВт;

Рв=Рт.∙ηцеп.. ηоп.=6,08∙0,93∙0,99=5,6кВт;

;

;

Тб.=Тэ.∙ηм.б.=64,95·0,99=64,3Н∙м;

Тп.=Тб.∙η.ц.б. U б=64,3·0,97·5=311,86 Н∙м;

Тт.=Тп.∙ηт. U т ∙=311,86·0,97·4,0=1210,04 Н∙м;

Тв.=Тт.∙ηцеп. ηоп. U цеп.=1210,04·.0,99·0,93·2,40=2683,8Н∙м;

Таблица1.3.

Таблица1.3.

|

Вал привода |

n,мин-1 |

Р,кВт |

Т, Н∙м |

|

Вал двигателя |

nэ.=960 |

Pэ.=6,53 |

Tэ.=64,95 |

|

Быстроходный вал |

nб.=960 |

Pб.=6,46 |

Tб.=64,3 |

|

Промежуточный вал |

nп.=192 |

Pп.=6,27 |

Tп.=311,86 |

|

Тихоходный вал |

nт.=48 |

Pт.=6,08 |

Tт.=1210,04 |

|

Вал машины |

nв.=20 |

Pв.=5,6 |

Tв.=2673,8 |

2

Расчет зубчатой цилиндрической передачи

редуктора

2

Расчет зубчатой цилиндрической передачи

редуктора

2.1. Исходные данные для расчета

Таблица 2.1

|

1. Кинематические и силовые параметры |

Тихоходная передача редуктора |

|

а) передаточное число u |

U= Uт =4,0 |

|

б) частота вращения шестерни n 1 ,мин-1 |

n 1=nп=192 |

|

в) вращающий момент шестерни Т1, Н∙м |

Т1=Тп=311,87 |

|

г) вращающий момент тихоходного вала Тт, Н∙м |

Тт=1210,04 |

|

2.Сведение о схеме передачи |

|

|

а) вид передачи |

прямозубая |

|

б) расположение колес передачи относительно опор |

несимметричное |

|

3.Требуемая долговечность (ресурс)Lh ,ч |

Lh=L∙365∙КГ∙24∙КС=7∙365∙0,3∙24∙0,6= 11038 |

|

4. Объём производства Q,шт./год

|

60 |

|

5. Режим нагружения |

|

|

коэффициент циклограммы нагружения:

|

а1=1; а2=0,6; а3=0,3; b1=0,2; b2=0,5; b3=0,3 |

2.2

Проектировочный расчет

2.2

Проектировочный расчет

2.2.1 Выбор материала и твердости колес.

Таблица 2.2.1

|

Зубчатое колесо |

Сталь |

Термообра- ботка |

Твердость расчетная |

Механические

Свойства

|

|

Шестерня |

40Х |

Улучшение |

285HB |

750 |

|

Колесо |

40ХН |

Улучшение |

250HB |

640 |

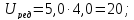

2.2.2 Определение ориентировочного значения межосевого расстояния и степени точности передачи

1)Ориентировочное значение межосевого расстояния:

2)Окружная скорость передачи:

Степень точности передачи выбираем по ГОСТ 1643-81.

Так как производство массовое то принимаем степень точности nс.т.=9,

2.2.3 Допускаемые напряжения

2.3.1 Допускаемые контактные напряжения

1) Пределы контактной выносливости колес передачи :

2)Коэффициенты запаса прочности: SH1 =SH2=1,1;

3)Коэффициент

долговечности:

3)Коэффициент

долговечности:

а)базовое число циклов напряжений:

NHG1 =2,34∙107 циклов

NHG2 =1,71∙107 циклов

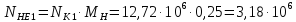

б) действительное число циклов нагружения за заданный ресурс:

в) коэффициент режима и номер режима нагружения:

Режим нагуржения – II, для которого МН=0,25;

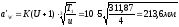

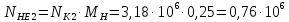

Коэффициент долговечности

;

;

Условие выполняется: ZN1>1; ZN2>1

4)Коэффициенты шероховатости: ZR1 = ZR2 = 0,9;

5)Коэффициенты окружной скорости: ZV1 = ZV2= 1,0;

Допускаемые контактные напряжения для шестерни и колеса:

2.3.2

Допускаемые напряжения изгиба

2.3.2

Допускаемые напряжения изгиба

1) Пределы выносливости зубьев колес при изгибе

2)Коэффициенты запаса прочности: SF1 = SF2=1,7;

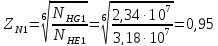

3) Коэффициенты долговечности

а)показатели степени кривой усталости: q1= q2=6;

б) эквивалентное число циклов нагружения зубьев колес

;

;

Коэффициент долговечности принимаем

Так

как NFE1

> 4∙106

и NFE2>4∙106

YN1=YN2=1

и NFE2>4∙106

YN1=YN2=1

4) Коэффициенты шероховатости переходной поверхности между зубьями: YR1= YR2=1 полагаем, что Rz<40 мкм

5)Коэффициент влияния реверсивности нагружения принимаем: YA=1;

Допускаемые напряжения изгиба для зубьев шестерни и колеса:

2.2.4. Межосевое расстояние передачи

aw=Ka

Ka=450МПа;

1)Коэффициент

ширины зубчатого венца:  =0,315

=0,315

=0,5∙

=0,5∙ ·

(u+1)=0,5∙0,315∙(4+1)=0,787;

·

(u+1)=0,5∙0,315∙(4+1)=0,787;

2)Так

как внешние динамические нагрузки

включены в циклограмму нагружения,

режим работы приводного вала конвейера

является равномерным то коэффициент

внешней динамической нагрузки принимаем

КA=1

2)Так

как внешние динамические нагрузки

включены в циклограмму нагружения,

режим работы приводного вала конвейера

является равномерным то коэффициент

внешней динамической нагрузки принимаем

КA=1

3)Коэффициент внутренней динамики нагружения KHV=1,05

4) Коэффициент неравномерности распределения нагрузки по ширине зубчатого венца в начальный период работы :

=1,07;

=1,07;

Коэффициент,

учитывающий приработку зубьев  =0,26;

=0,26;

Коэффициент неравномерности распределения нагрузки после приработки:

=1+

(

=1+

( -

1) ∙

-

1) ∙ =1+(1,07-1)∙0,26=1,02;

=1+(1,07-1)∙0,26=1,02;

5)Коэффициент неравномерности распределения нагрузки между зубьями в начальный период работы:

=1+0,06∙(nс.т.-5)=

1+0,06∙(8-5)=1,18;

=1+0,06∙(nс.т.-5)=

1+0,06∙(8-5)=1,18;

Коэффициент распределения нагрузки между зубьями после приработки:

=1+(

=1+( -1)∙

-1)∙

=1+(1,18-1)∙0,26=1,05;

=1+(1,18-1)∙0,26=1,05;

Коэффициент нагрузки при расчете контактной прочности

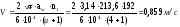

Межосевое расстояние:

Принимаем стандартное межосевое расстояние: aw =220 мм;

2.2.5 Модуль передачи

;

;

Кm=2,8·103;

1)Ширина зубчатого венца колеса

Расчетное

значение b2=

71

мм

Расчетное

значение b2=

71

мм

2) Коэффициент внешней динамической нагрузки КA=1

3) Коэффициент внутренней динамики нагружения KFV=1,03

4) Коэффициент неравномерности распределения нагрузки по ширине зубчатого венца:

=0,18+

0,82∙

=0,18+

0,82∙ =0,18+0,82∙1,07=1,06

=0,18+0,82∙1,07=1,06

5)

Коэффициент неравномерности распределения

нагрузки между зубьями:

=1,18

=1,18

Коэффициент нагрузки при расчете изгибной прочности:

Минимальное значение модуля:

Принимаем стандартное значение модуля передачи

m=4мм

2.2.6 Основные размеры передачи

1) число зубьев, угол наклона

а)

;

;

б) Суммарное число зубьев:

Принимаем Z∑=109;

в) Число зубьев шестерни и колеса

Z1=Z∑/(u+1)=109/(4+1)=22;

Z2=Z∑-Z1=110-22=88;

2)Фактическое передаточное число:uФ=Z2/Z1=88/22=4;

3)Основные геометрические параметры

1.

Делительное межосевое расстояние

1.

Делительное межосевое расстояние

а=(Z1+Z2) ∙m/2∙=(110+22) ∙4/2=220мм;

2. Делительный диаметр шестерни и колеса

d1=Z1∙m=22∙4=88мм;

d2=Z2∙m=88∙4=352мм;

3. Диаметр вершин шестерни и колеса

;

;

4. Диаметр впадин зубьев шестерни и колеса

;

;

5. Ширина зубчатого венца колеса и шестерни

b2= ∙aw=0,315∙220=69,3

мм, принимаем b2=71мм;

∙aw=0,315∙220=69,3

мм, принимаем b2=71мм;

b1=b2+5=71+5=75мм;

6.Коэффициенты торцевого и осевого перекрытия

2.3.Проверочный расчет передачи

2.3.1 Расчет на контактную прочность

;

;

;

;

2,15% недогрузки;

2.3.2 Расчет на прочность при изгибе

1)силы в зацеплении

Окружная

сила:

Окружная

сила:

Радиальная сила:

Осевая сила:

2)Коэффициенты формы зуба :

3) Коэффициент, учитывающий угол наклона зуба

Условие Yβ≥0,7 выполняется

4) Коэффициент, учитывающий перекрытие зубьев:

YE=1;

Напряжения изгиба для зубьев колеса и шестерни:

Прочность зубьев на изгиб обеспечена.

т,

МПа

т,

МПа