2. Зажимные устройства

Назначением зажимного устройства в контрольном приспособлении является обеспечение надежности установки проверяемой детали относительно измерительного устройства.

Таким, образом, условия работы зажимов контрольных приспособлений принципиально отличаются от условий работы зажимов станочных приспособлений, которым приходится преодолевать значительные усилия резания.

Зажимы контрольных приспособлений должны быть гораздо более легкими, чтобы ни в коем случае не вызывать деформаций проверяемых деталей, что неизбежно привело бы к существенным погрешностям измерения.

В ряде случаев — при устойчивом базировании проверяемой детали на контрольном приспособлении, когда центр тяжести детали проектируется внутри опорного треугольника установочных поверхностей приспособлений и когда усилия, создаваемые измерительным устройством, не нарушают этой устойчивости положения детали, — вообще отпадает надобность в зажимном устройстве.

Если конструкции контрольных приспособлений, как правило, не требуют мощных зажимов, то быстрота управления зажимом является важнейшим условием.

Дело в том, что если в станочных приспособлениях время на установку и зажим детали может перекрываться машинным временем обработки другой детали, то в контрольном приспособлении зто время ничем не может быть возмещено. Поэтому при проектировании контрольного приспособления рекомендуется пользоваться преимущественно быстродействующими рычажными, эксцентриковыми, байонетными и пневматическими зажимами.

Зажимные устройства, применяемые в контрольных приспособлениях, можнс разделить на две группы по характеру силового ис точника: ручные и пневматические.

В некоторых случаях при контроле крупных и тяжелых деталей, когда требуются весьма большие зажимные усилия, целесообразно применение гидравлических зажимов.

Ручные зажимы

Винтовые зажимы вследствие низкой их производительности не следует рекомендовать к применению в конструкциях контрольных приспособлений, кроме случаев, когда не требуется высокой пропускной способности контрольной операции.

Винтовые зажимы конструктивно оформляются большей частью в виде индивидуального винта с качающимся зажимным наконечником или в виде различных винтовых прихватов.

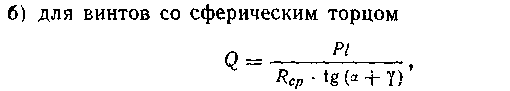

Усилие зажима на торце качающегося наконечника определяется по формулам:

а) для винтов с плоским цилиндрическим торцом

![]()

где Q—усилие зажима в кГ;

Р—величина приложенного усилия в кГ; I—длина ключа или рукоятки в мм; Rcp — средний радиус резьбы в мм;

а — угол подъема резьбы в rpaA-(tga = —аг- рез^);

1*RCp 1 — угол трения в резьбе (как правило, можно принять

tgY = 0,15);

ia — коэффициент трения на торце зажимного наконечника; d — диаметр торца зажимного наконечника в мм.

Усилие зажима резьбовым прихватом определяется отношением плеч рычага от оси шарнира до точки приложения усилия и точки соприкосновения прихвата с зажимаемой деталью.

Весьма удачна конструкция перекидного рычажно-пружинного зажима (фиг. 14, а).

Пружина этого зажима позволяет компенсировать геометрические неправильности проверяемой детали — непрямолинейность вала, неконцентричность шеек вала и некруглость поверхности самих шеек — при ее вращении.

Достоинством подобных зажимов является легкость регулирования величины зажимного усилия и полная устойчивость этого усилия при работе приспособления.

Удобным и надежным является шарнирный рычажный зажим (фиг. 14, б), состоящий из следующих основных деталей: рукоятки /; серьги 2, качающейся относительно рукоятки / на оси 3; прижимной планки 8, которую серьга 2 через ось 4 поворачивает относительно оси 5 кронштейна 7. Непосредственный зажим детали производится плоскостью Т болта 10, укрепленного на конце планки 8. Сама рукоятка 1 шарнирно связана с кронштейном 7 через ось 6.

При повороте рукоятки / перемещается серьга 2, которая нажимает на планку 8, несколько ее при этом деформируя. При дальнейшем повороте рукоятки серьга 2 переходит через мертвую точку, в результате чего зажим оказывается надежно запертым.

В зависимости от размера зажимаемых деталей может регулироваться вылет плоскости Т болта 10 относительно планки 8; отрегулированное положение фиксируется контргайкой 9.

Для освобождения детали от зажима рукоятка 1 поворачивается назад; прижимная планка 8 поднимается при этом вверх, занимая вертикальное положение и не препятствуя свободному удалению детали с приспособления.

Зажим описанной конструкции можно успешно применять при колебаниях размера проверяемой детали примерно до 0,7 мм. При больших колебаниях размера зажимаемой детали целесообразно жесткий болт 10 заменить пружинным; тогда прохождение серь

Фит. 4 Ручные зажимы.

В канавку стержня / входит цилиндрический конец винта 3. В свободном состоянии стержень / отведен вправо и винт 3 находится в конце прямого участка «канавки, как изображено на фигуре.

При зажиме стержень / от усилия руки на рукоятку 2 перемещается влево, винт 3 проходит прямой участок канавки и входит *я8 спиральный вырез до соприкосновения плоскости наконечника 4 jt проверяемой деталью. Дальнейшим поворотом рукоятки 2 создается усилие зажима, которое и сохраняется после снятия усилия руки благодаря самотормозящему углу наклона спиральной канавки.

Имея значительный продольный ход, байонетный зажим не препятствует установке и снятию детали с приспособления. Применять байонетный зажим рекомендуется в случаях, когда не требуется значительных зажимных усилий.

Некоторое применение в конструкциях контрольных приспособлений имеют эксцентриковые зажимы, особенно зажимы с круглыми эксцентриками (фиг. 14, г). Принцип работы круглого эксцентрика заключается в повороте его вокруг оси, смещенной на заданный размер е относительно геометрической оси эксцентрика.

Зажимы этого вида применяют в случаях, когда не требуется значительного хода для установки детали и зажима ее на приспособлении.

При использовании эксцентриковых зажимов нельзя забывать о том, что наибольший ход их при повороте на 180° равен удвоенному эксцентрицитету.

Так как эксцентриковый зажим является ручным, он обязательно должен быть самотормозящим.

Самотормозящие свойства круглого эксцентрика определяются соотношением его диаметра D и эксентрицитета е.

Рекомендуется придерживаться величины е= (0,05н-0,06)D.

Практически рекомендуется использовать круглые эксцентрики диаметром 40; 50; 60 и 70 мм при величине эксцентрицитета соответственно 2; 2,5; 3 и 3,5 мм. Эксцентрики изготовляют из стали У8 с твердостью HRC 54—58.

Усилие Q зажима эксцентриком может быть подсчитано по формуле [21

![]()

где Р — усилие на рукоятке эксцентрика в кГ; I — длина рукоятки в мм;

а — угол подъема эксцентрика; \. <Pi — угол трения на поверхности эксцентрика; ' <р2 — угол трения в цапфе эксцентрика;

р — расстояние от центра вращения эксцентрика до точки соприкосновения его с плоскостью детали в мм. В конструкциях контрольных приспособлений находит применение и ряд других видов ручных зажимов: клиновые, двусторонние винтовые (например, ти6ш), комбинированные, самоцентрирующие и др. в зависимости от требований и условий работы приспособления в каждом конкретном случае.

Пневматические зажимы

Пневматические зажимные устройства имеют серьезные преимущества перед ручными: обеспечение постоянства усилия зажима; возможность применения комбинированных устройств для одновременного зажима детали по ряду точек в одном или разных направлениях; снижение вспомогательного времени и облегчение труда контролера.

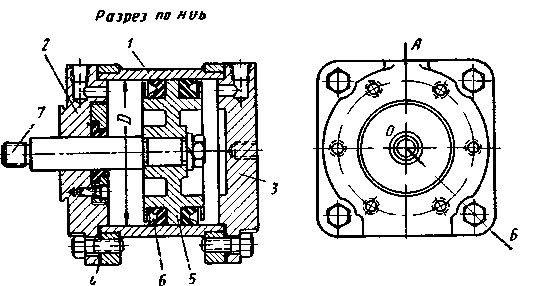

Поршневые пневматические цилиндры двустороннего действия (фиг. 15) применяются в тех случаях, когда необходимо обеспечить

значительное перемещение штока или когда движения штока должны быть рабочими в обе стороны.

Пневматический цилиндр образован втулкой / и двумя крышками 2 и 3, каждая из которых через прокладки 4 болтами притянута к торцам фланцев втулки. Во внутренней полости цилиндра перемещается поршень 5 с уплотняющими манжетами 6 из мас-лостойкой резины.

Усилие, возникающее на поршне, передается зажимным деталям приспособления через шток 7.

Фиг. 15 Универсальный пневматический цилиндр.

Крепление всего узла пневматического цилиндра на приспособлении осуществляется по торцу одной из крышек 2 или 3 с помощью шести винтов.

В нормализованных узлах пневматических цилиндров обычно принимаются следующие диаметры D внутренней полости цилиндров: 50, 75, 100, 125, 150, 200, 250 и 300 мм.

Усилие Р зажима, получающееся на штоке, подсчитывается по формуле

![]()

где р — давление воздуха, поступающего в цилиндр, в кГ/см2; Л — коэффициент полезного действия (т)»0,85).

Усилия, получаемые от пневматических цилиндров, могут быть весьма значительными. Так, при давлении в заводском воздухопроводе р = 4 кГ/см2 и диаметре цилиндра D = 300 мм будет получено усилие на7 штоке Р«2400 кГ.

На базе универсального пневматического цилиндра, показанного на фиг. 15, создаются необходимые его разновидности. Так, на фиг. 16, а приведен пневматический цилиндр с креплением на лапках, полученный привертыванием к обеим крышкам универсального цилиндра / лапок 2; на фиг. 16, б—качающийся цилиндр, полученный привертыванием к задней крышке универсального цилиндра / ушка 2.

Путем регулирования проходного сечения для выхода воздуха из цилиндра б конце хода поршня создаются пневматические приводы с торможением штока в конце его хода. Преимуществом подобного цилиндра является его безударная работа.

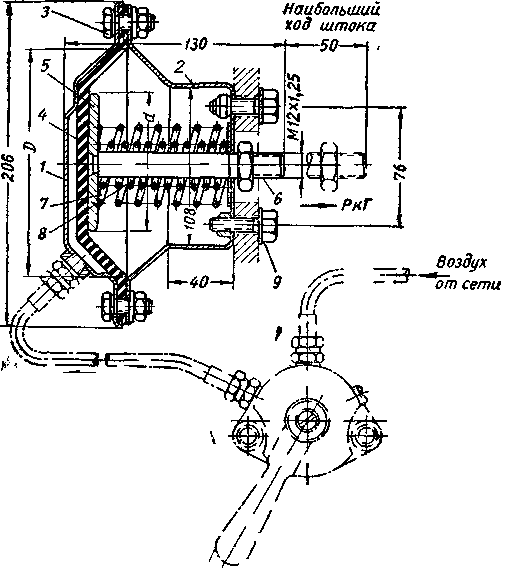

В последнее время находят широкое применение пневматические цилиндры одностороннего действия, в которых поршень заменяется упругой диафрагмой из прорезиненной ткани или резины (фиг. 17).

Корпус цилиндра делается из двух штампованных половинок / и 2, соединенных между собой болтами 3. Между двумя половинками корпуса зажимается упругая диафрагма 4. К диафрагме кре-[штсч гарелка 5 штока 6.

Фиг. 16. Разновидность крепления пневматических цилиндров.

При пуске воздуха в цилиндр через арматуру, показанную пунктиром, диафрагма выгибается и с силой толкает шток вперед, осуществляя зажим детали на приспособлении.

При выпуске воздуха диафрагма под действием пружин 7 и 5 возвращается в исходное положение.

Для крепления цилиндра на приспособлении служат шпильки 9.

Усилие Р зажима, получающееся на штоке, подсчитывается [2] по формуле

![]()

где D *—- наибольший диаметр внутренней полорти цилиндра в см;

d — диаметр тарелки 5 штока в см;

I р — давление воздуха, поступающего в цилиндр, в кГ/см2; I q — сопротивление возвратных пружин в кГ.

Ход штока / обычно составляет /=0,3 D.

Для уменьшения износа диафрагм им принято придавать выпук лую в сторону цилиндра форму.

Преимуществами пневматических цилиндров с упругой диа Фрагмой являются простота их конструкции, дешевизна в изготов лении, безотказность в работе и полное отсутствие утечек воздуха. Следует отметить, что помимо прикрепляемых пневматических цилиндров, рассмотренных выше и состоящих из отдельно собран ных узлов, в конструкциях контрольных приспособлений (равно как и станочных) широко применяются встроенные цилиндры. Встроенными называют цилиндры, в которых внутренняя полость под поршень или упругую диафрагму создается деталями самого приспособления. Преимуществами встроенных пневматических цилиндров, в которых используются нормализованные детали, являются

Фиг 17 Пневматический привод с упругой диафрагмой

возможность обеспечения относительной простоты и компактности проектируемых приспособлений, а также меньшая их стоимость.

Управление пневматическими цилиндрами осуществляется ручными или ножными кранами. В случаях, когда требуется осуществление полуавтоматического или автоматического цикла работы, для этой цели используется специальная аппаратура управления.

Для нормальной работы приспособлений, включающих пневматические цилиндры, необходимо обеспечить соответствующую подготовку сжатого воздуха, для чего применяется специальная аппаратура. В общем случае сжатый воздух проходит фильтр — водоотделитель, маслораспылитель и через распределительный кран поступает в пневматический цилиндр. В отдельных случаях, когда необходимо работать на пониженном давлении или не допускаются

колебания давления воздуха на подводящей линии, дополнительно должен предусматриваться редукционный клапан с манометром.

Воздух из маслораспылителя попадает во вутреннюю полость иилиндра; в нем во взвешенном состоянии (в виде тумана) находятся частицы масла, которые оседают на стенках цилиндра, смазывая их, равно как и поршень.

При наличии в конструкции контрольного приспособления не одного, а нескольких пневматических цилиндров, они могут быть включены все одновременно, или последовательно, если требуется определенная очередность включения цилиндров.

Последовательное включение различных пневматических цилиндров одного и того же контрольного приспособления осуществляется за счет применения специальной аппаратуры управления, обеспечивающей работу по заданному циклу.

Применение быстродействующих пневматических зажимов рекомендуется при 100%-ной проверке крупных и тяжелых отливок,-поковок и обработанных деталей, часто требующих одновременного приложения зажимных усилий в нескольких местах.

В последнее время находят применение пневмогидравлические зажимные устройства, которые обладают в сравнении с чисто пневматическими значительно меньшими габаритами зажимных цилиндров и большими возможностями для получения нужных величин усилий и плавности их приложения.

В случаях, когда возникаю^ ударные нагрузки (вибрации, толчки и др.), прямые пневматические зажимы не могут быть рекомендованы; более целесообразно применение механических зажимных устройств (клиновых, шарнирно-рычажных и др.), работающих в сочетании с пневматическими цилиндрами.

Следует отметить, что пневматические и гидравлические системы находят применение в конструкциях контрольных приспособлений в качестве не только зажимных, но и приводных устройств.

Таким образом, при проектировании контрольного приспособления должна быть выбрана такая конструкция зажимного устройства, которая по развиваемому усилию, удобству применения и быстроте действия наиболее подходила бы к конкретным условиям проверки детали в каждом отдельном случае.

Усилия зажимов приспособления необходимо подбирать так, чтобы гарантировать постоянство показаний измерения при многократной установке на нем проверяемой детали.

Вариация показаний измерительных устройств за счет конструкции зажима не должна превышать 5% величины контролируемого параметра детали.