- •Университет

- •Рецензенты: в. А. Иванов, д. Т. Н., профессор кафедры СиРнго

- •Для случая простого трубопровода

- •При параллельном соединении простых трубопроводов

- •Для определения плотности нефти широко используется зависимость

- •Для линейной части

- •Приложение 1

- •Пункты годовая

- •Приложение 3

- •Приложение 4

- •Приложение 6

- •Приложение 7

- •Приложение 8

- •Приложение 9

- •Приложение 10

- •Приложение 11

- •Приложение 13

Для линейной части

,

(4.1)

,

(4.1)

где li - длина i-го участка;

![]() -

время работы i-го участка в анализируемом

периоде работы трубопровода;

-

время работы i-го участка в анализируемом

периоде работы трубопровода;

L - длина анализируемого участка;

![]() -

продолжительность анализируемого

периода.

-

продолжительность анализируемого

периода.

Для оборудования

![]() ,

(4.2)

,

(4.2)

где

![]() -

время работы оборудования в анализируемом

периоде.

-

время работы оборудования в анализируемом

периоде.

Проектная величина kЭП определяется соотношением

![]() ,

(4.3)

,

(4.3)

где

![]() - количество рабочего и установленного

оборудования.

- количество рабочего и установленного

оборудования.

Высокое значение kЭ не всегда свидетельствует о рациональности использования оборудования. Большое значение имеет степень его загрузки. Интенсивность использования оборудования оценивается соотношением фактических значений производительности, потребляемой мощности или теплосъема к проектным, располагаемым или номинальным их значениям.

Возможность

эффективного использования оборудования

во многом зависит от производительности

трубопровода. Для оценки степени

загруженности трубопровода анализируются

значения коэффициентов использования

проектной производительности

![]() и пропускной способности

и пропускной способности

![]() :

:

![]() ,

(4.4)

,

(4.4)

![]() ,

(4.5)

,

(4.5)

где Q - фактическая производительность;

![]() -

проектная производительность;

-

проектная производительность;

qТВ - технически возможная (максимальная) пропускная способность.

Интенсивность

использования перекачивающих агрегатов

характеризуется коэффициентом загрузки

![]() :

:

![]() ,

(4.6)

,

(4.6)

где

![]() - потребляемая и располагаемая мощность

агрегата при условиях эксплуатации.

- потребляемая и располагаемая мощность

агрегата при условиях эксплуатации.

Потребляемая агрегатами мощность определяется из уравнения (2.11) или (3.72).

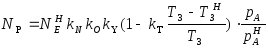

Располагаемая мощность ГТУ зависит от давления и температуры воздуха:

,

(4.7)

,

(4.7)

где

![]() - номинальная мощность ГТУ (приложение

4);

- номинальная мощность ГТУ (приложение

4);

![]() -

коэффициент технического состояния

ГТУ, принимаемый по данным исследования

технического состояния агрегата (при

отсутствии таких данных принимается

равным 0,95);

-

коэффициент технического состояния

ГТУ, принимаемый по данным исследования

технического состояния агрегата (при

отсутствии таких данных принимается

равным 0,95);

![]() -

коэффициент, учитывающий влияние

противооблединительной системы;

-

коэффициент, учитывающий влияние

противооблединительной системы;

![]() -

коэффициент, учитывающий влияние системы

утилизации тепла выхлопных газов,

-

коэффициент, учитывающий влияние системы

утилизации тепла выхлопных газов,

![]() =0,985;

=0,985;

![]() -

коэффициент, учитывающий влияние

температуры наружного воздуха(приложение

4);

-

коэффициент, учитывающий влияние

температуры наружного воздуха(приложение

4);

![]() -

фактическая и расчетная температура

воздуха перед осевым компрессором

(приложение 4);

-

фактическая и расчетная температура

воздуха перед осевым компрессором

(приложение 4);

![]() -

фактическое и расчетное давление

воздуха.

-

фактическое и расчетное давление

воздуха.

Коэффициент

![]() принимается равным 1 при отсутствии

противообледенительной системы и при

температуре на входе осевого компрессора

выше 50С.

При прочих условиях можно принять

принимается равным 1 при отсутствии

противообледенительной системы и при

температуре на входе осевого компрессора

выше 50С.

При прочих условиях можно принять

![]() =0,9.

=0,9.

Располагаемая мощность синхронного электродвигателя принимается равной номинальной мощности при номинальных параметрах системы охлаждения. Номинальные температуры охлаждения составляют 300 С при охлаждении воздухом и 400 при охлаждении водой. Повышение температуры воды или воздуха приводит к снижению располагаемой мощности (приложение 6).

Интенсивность использования АВО характеризуется средним коэффициентом тепловой эффективности kСР (2.44).

Качество очистки газа циклонными пылеуловителями зависит от производительности. При малых производительностях скорости течения газа в циклонах получаются ниже оптимальных, что снижает качество очистки, а при больших производительностях возрастает унос газом жидкости. Нормальной работе пылеуловителя соответствует условие

![]() .

(4.8)

.

(4.8)

Максимальная производительность Qmax и минимальная Qmin определяются по характеристикам пылеуловителей в зависимости от давления газа на входе в КС и его плотности.

3.3. Анализ надежности и технического состояния оборудования

Надежность

работы оборудования принято оценивать

тремя основными показателями: коэффициентом

готовности

![]() ,

коэффициентом технического использования

,

коэффициентом технического использования

![]() и наработкой на отказ To:

и наработкой на отказ To:

![]() ,

(4.9)

,

(4.9)

![]() ,

(4.10)

,

(4.10)

![]() ,

(4.11)

,

(4.11)

где

![]() - время работы оборудования за анализируемый

период;

- время работы оборудования за анализируемый

период;

![]() -

время вынужденного простоя;

-

время вынужденного простоя;

![]() -

время технического обслуживания и

плановых ремонтов;

-

время технического обслуживания и

плановых ремонтов;

n - количество отказов оборудования за анализируемый период.

Техническое состояние перекачивающих агрегатов характеризуется следующими коэффициентами:

-

коэффициентом технического состояния

нагнетателя (насоса)

![]() :

:

![]() ,

(4.12)

,

(4.12)

где

![]() - фактический и паспортный кпд нагнетателя

(насоса);

- фактический и паспортный кпд нагнетателя

(насоса);

-

коэффициентом технического состояния

двигателя по мощности

![]() :

:

![]() ,

(4.13)

,

(4.13)

где

![]() - фактическая и паспортная мощность

двигателя при одинаковых условиях

работы;

- фактическая и паспортная мощность

двигателя при одинаковых условиях

работы;

-

коэффициентом технического состояния

двигателя по кпд

![]() :

:

![]() ,

(4.14)

,

(4.14)

где

![]() - фактический и номинальный кпд двигателя.

- фактический и номинальный кпд двигателя.

Техническое

состояние ГТУ сказывается на расходе

топливного газа, и в этом случае оно

оценивается коэффициентом технического

состояния по топливному газа

![]() :

:

![]() ,

(4.15)

,

(4.15)

где

![]() - фактический и паспортный расход

топливного газа.

- фактический и паспортный расход

топливного газа.

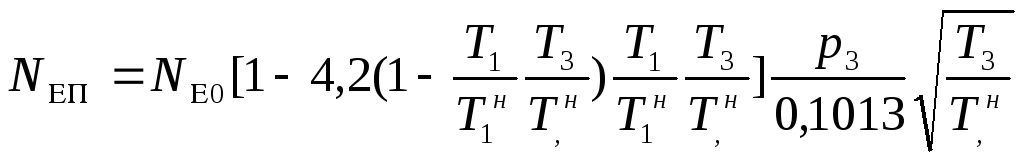

Паспортные показатели ГТУ при фактических условиях работы определяются следующими зависимостями [7]:

- паспортная мощность (кВт)

,

(4.16)

,

(4.16)

где

T3,

![]()

![]() - фактическая и номинальная температура

перед турбиной высокого давления;

- фактическая и номинальная температура

перед турбиной высокого давления;

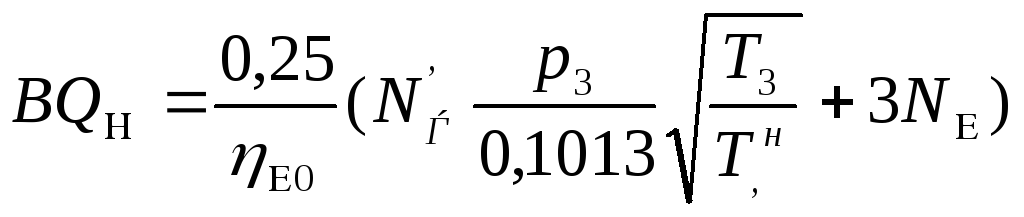

- теплота сгорания топлива BQH (кВт)

,

(4.17)

,

(4.17)

где

![]() - номинальный кпд ГТУ;

- номинальный кпд ГТУ;

- расход топливного газа (м3/с)

![]() ;

(4.18)

;

(4.18)

- эффективный кпд

![]() .

(4.19)

.

(4.19)

Между коэффициентами технического состояния ГТУ существует следующая связь:

![]() .

(4.20)

.

(4.20)

3.4. Оценка результатов анализа

Результаты анализа работы магистрального трубопровода используются для принятия решения по повышению эффективности его эксплуатации. Это могут быть варианты как по совершенствованию технологической схемы работы, так и по необходимости проведения реконструкции трубопровода. В общем случае проведенный анализ может дать два основных результата.

1) Трубопровод работает с производительностью ниже проектной или ниже его пропускной способности.

В этом случае, прежде всего, необходимо выяснить причины низкого использования пропускной способности. Возможными причинами могут быть:

- низкая добыча нефти или газа;

- недостаточная потребность в нефти или газе;

- ошибки проектирования или строительства трубопровода;

- низкая гидравлическая эффективность работы;

- неудовлетворительное техническое состояние перекачивающих агрегатов;

- низкое давление поступающего с промысла газа;

- большие внутристанционные потери давления;

- пониженная надежность линейной части.

2) Низкая эффективность работы.

В данном случае причины могут быть следующие:

- трубопровод работает не в оптимальной области;

- внутренняя полость трубопровода сильно загрязнена;

- неудовлетворительное техническое состояние перекачивающих агрегатов;

- характеристика насосов или компрессоров не соответствует условиям работы трубопровода;

- перекачивающие агрегаты используются неэффективно;

- большие внутристанционные потери давления;

- низкое давление газа в газопроводе;

- высокая температура газа в газопроводе.

Признаками экономичности работы трубопровода при заданной производительности являются высокое значение коэффициента гидравлической эффективности линейной части, близкое к номинальному значению кпд перекачивающих агрегатов, и минимальное значение потерь давления на регулирование работы перекачивающих станций.

Для МГ экономичность работы в значительной степени зависит от величины давления на выходе КС. Снижение давления по отношению к допустимому для данного газопровода приводит к повышению затрат энергии. Пониженное давление на выходе станции может быть целесообразным на последней КС МГ и в случае, когда станции оборудованы агрегатами без средств регулирования производительность. В последнем случае затраты с учетом регулирования работы КС могут превысить затраты при работе газопровода с пониженным давлением. В остальных случаях пониженное давление может быть связано только с техническим состоянием перекачивающих агрегатов и их несоответствием условиям работы МГ.

В определенной степени экономичность работы зависит от оптимальности температурного режима трубопровода и периодичности его очистки.

При невозможности повышения эффективности работы трубопровода до желаемого значения возникает вопрос его реконструкции. При реконструкции станций могут выполняться:

- сооружение укрупненных цехов, взамен нескольких ликвидируемых, с использованием современного оборудования укрупненной единичной мощности;

- замена перекачивающих агрегатов и другого оборудования в старых зданиях;

- модернизация действующих перекачивающих агрегатов и другого оборудования.

При реконструкции линейной части выполняются:

- замена дефектных труб;

- лупингование отдельных участков;

- вынос трасс из зон застройки, прохождения железных и автомобильных дорог и пр.

Целесообразность и объем мероприятий по повышению экономичности работы трубопровода обосновываются экономическими расчетами. Наибольший экономический эффект дают мероприятия, проводимые на головных участках МГ.

Как правило, проводимые в целях повышения экономичности работы мероприятия должны сопровождаться благоприятным экологическим эффектом. В ряде случаев работы по реконструкции трубопровода должны быть связаны с повышением общей и экологической безопасности его работы.