- •Промышленные технологии и инновации

- •Введение

- •Раздел 1. Системный подход в управлении промышленными технологиями и инновациями

- •Тема 1. Роль промышленных технологий в мировой системе хозяйствования. Конкурентная борьба за первенство и место россии на мировом рынке

- •3.2.Показатели качества поверхности

- •3.2.1. Геометрические характеристики качества

- •3.2.2. Физико-механические свойства поверхности

- •Раздел 2. Промышленные технологии

- •Тема 4. Технологический процесс и его составляющие

- •Тема 5. Заготовки деталей машин

- •5.1. Основные методы получения заготовок деталей

- •5.2. Припуски на механическую обработку

- •5.2.1. Расчетно-аналитический метод

- •5.2.2. Понятия о базах и базировании

- •5.2.3. Опытно-статистический метод

- •Раздел 3. Обработка деталей машин на металлорежущих станках

- •Тема 6. Основные разновидности обработки

- •6.1. Разновидности токарной обработки

- •6.2. Разновидности обработки на станках сверлильной группы

- •6.3. Разновидности фрезерной обработки

- •6.4. Строгание, долбление, протягивание, прошивание

- •6.5. Обработка зубьев зубчатых колес

- •6.6. Абразивная обработка

- •6.7. Электрофизические и электрохимические методы обработки

Лавровский С.К.

Промышленные технологии и инновации

(Часть 1)

Введение

В настоящее время важнейшими проблемами народного хозяйства России являются: улучшение качественных характеристик производимой промышленной продукции, снижение ее себестоимости и повышение производительности труда, значительное расширение масштабов технического перевооружения действующих предприятий, оснащение их новой высокоэффективной техникой, внедрение прогрессивной технологии и современных методов управления.

Снижение материалоемкости, повышение эффективности использования материальных ресурсов, применение прогрессивных материалов – одна из наиболее актуальных задач промышленного производства. Создание и освоение новых материалов с высокими эксплуатационными характеристиками и стабильностью физико-механических свойств во времени позволит разработать принципиально новые образцы товаров широкого потребления и повышенного спроса, определяющих экономическое положение соответствующей отрасли и страны в целом..

Внедрение высокопроизводительного и прецизионного оборудования, качественно новых технологических процессов, базирующихся на инновационном принципе, – основной путь наращивания промышленных мощностей современного производства. Такое оборудование и процессы должны широко использоваться при изготовлении наукоемкой продукции, соответствующей лучшим мировым образцам и пользующейся повышенным спросом на мировом рынке.

Раздел 1. Системный подход в управлении промышленными технологиями и инновациями

Тема 1. Роль промышленных технологий в мировой системе хозяйствования. Конкурентная борьба за первенство и место россии на мировом рынке

Концепций и прогнозов, касающихся будущего России в ХХ1 веке, к его началу выдвинуто предостаточно. Подходы и мнения в них звучат самые разные. Некоторые из западных стран придерживаются точки зрения, которую высказал в одном из своих выступлений бывший премьер-министр Великобритании Джон Мейджор. Говоря о будущем России, он предрек ей роль кладовой ресурсов для нужд Запада, прибавив, что для этого хватит 40-50 миллионов населения. Если принять логику такого прогноза, то порожденная транснациональными корпорациями финансовая элита, которая, и правит миром, фактически уже сделала за Россию выбор – «кочегарка» и «прихожая». Но тогда этой самой элите придется приписать ряд довольно парадоксальных качеств – недальновидность, нерасчетливость, склонность к порождению очагов напряженности. Провоцируя нестабильность, уязвляя гордыню все еще ядерной державы, мировая финансовая элита, если таковая и существует, выглядит уж слишком отчаянной и злокозненной.

Альтернативный сценарий основан на так называемой стратегии экономического роста. В ее фундаменте – ставка на активизацию конкурентных преимуществ российской экономики. Их оказывается восемь:

-

Уровень образования совместно с ориентацией на коллективизм;

-

Природные ресурсы;

-

Территория и емкий внутренний рынок;

-

Дешевая и достаточно квалифицированная рабочая сила;

-

Научно-промышленный потенциал;

-

Научные школы и конкурентоспособные технологии;

-

Свободные производственные мощности,

-

Опыт экспорта высокотехнологичной продукции и производственная кооперация.

Для реализации всех этих преимуществ, разумеется, должна быть продумана система экономических и административных мер. Расчеты уже в среднесрочной перспективе обещают устойчивый экономический рост не менее чем на 7% в год, общее увеличение инвестиций – по меньшей мере на 15% в год, а в наукоемкую промышленность и новые технологии – до 30%. Инфляция также будет ограничена 30% в год…

Главные надежды многие специалисты прямо возлагают на реализацию научно-промышленного потенциала страны. У России, располагающей 12% ученых мира, собственно, и нет другой серьезной альтернативы. На сырье, даже имея 28% мировых запасов, приемлемого подъема экономики достигнуть невозможно. По прогнозам, его потребление к 2015 году возрастет всего в 2 раза, а мы уже сейчас по внутреннему валовому продукту на душу населения (ВВП) отстаем от развитых стран примерно в 10 раз. Зато объем мирового рынка наукоемкой продукции сегодня составляет 2 трлн. 500 млрд. долларов (доля России – 0,3%). К 2015 году он достигнет примерно 4 трлн. долл. Даже десятая часть этой суммы примерно на порядок превышает потенциальный российский нефте-газовый экспорт. С другой стороны, шансы раскрутить инновационный процесс в национальном масштабе, отпустив инфляцию до 30% в год, представляются проблематичными. Из мирового опыта известно (Аргентина), что это предельный уровень, выше которого инфляция становится главным препятствием экономического роста.

По всем основным показателям страна имеет ту же промышленную инфраструктуру, что и западные страны. И лишь по развитию технологической среды (системы обеспечения качества, стандарты, автоматизация разработок, компьютеризация производства и т.д.) мы очень сильно от них отстаем. Уровень развития технологической инфраструктуры – это и есть своего рода водораздел между индустриальными и постиндустриальными странами. Его-то и надлежит России преодолеть.

Анализ мирового рынка показывает: производство наукоемкой продукции обеспечивают всего порядка 50 макротехнологий (макротехнология представляет собой совокупность знаний и производственных возможностей для выпуска на мировой рынок конкретных изделий – самолетов, реакторов, судов, материалов, компьютерных программ и т.п.). Семь наиболее развитых стран, обладая 46 макротехнологиями, держат 80% этого рынка. США ежегодно получают от экспорта наукоемкой продукции около 700 млрд. долл., Германия – 530, Япония –400. По 16 макротехнологиям прогноз на перспективу уже сделан (см. таблицу).

Таблица

Рынок макротехнологий (в млрд.долл.)

2010 г. 2015 г.

Авиационные технологии 18-22 28

Космические технологии 4 8

Ядерные технологии 6 10

Судостроение 4 10

Автомобилестроение 2 6-8

Транспортное машиностроение 4 8-12

Химическое машиностроение 3 8-10

Спецметаллургия. Спецхимия.

Новые материалы 12 14-18

Технология нефтедобычи и переработки 8 14-22

Технология газодобычи и транспортировки 7 21-28

Энергетическое машиностроение 4 12-14

Технология промышленного

оборудования. Станкостроение 3 8-10

Микро- и радиоэлектронные технологии 4 7-9

Компьютерные и информационные

технологии 4,6 7,8

Коммуникация, связь 3,8 12

Биотехнологии 6 10

Всего 94-98 144-180

На мировом рынке происходит жесточайшая конкуренция. Так, за последние 7-10 лет США потеряли 8 макротехнологий и, соответственно, их рынки. В результате получили дефицит платежеспособного спроса в 200 млрд. долл. Причина этого в том, что примерно 15 лет назад европейцы сформировали общую программу с целью отвоевать часть рынка у США и Японии. Под нее были перестроены технологии, проведены фундаментальные исследования, реструктурирована промышленность.

Сейчас аналогичную целевую атаку предпринимает европейский авиационный консорциум. Его эксперты определили возможность отвоевать 25% рынка тяжелых самолетов (300 млрд. долл.). Была сформирована соответствующая международная программа. Даже конкурентов-американцев в нее вовлекли, скупая их фирмы. России предложили создать совместный научный центр, заключили контракты с нашими заводами. В целом 20% от всего объема программы стали российскими. Словом, история этого крупнейшего транснационального проекта четко свидетельствует: при распределении заказов решающей, прежде всего, оказывается деловая целесообразность.

По оценке наших специалистов за рынок 10-15 макротехнологий из тех 50, что определяют потенциал развитых стран, Россия вполне способна побороться. Выбор макротехнологических приоритетов в нашей стране должен осуществляться на совершенно новом для нас принципе. Поддержка десятков приоритетных научно-технических программ по всему фронту мыслимых исследований совершенно бесперспективна. Этого сегодня не может себе позволить даже самая богатая страна. Для присвоения той или иной макротехнологии статуса приоритетной для нашей страны предлагается сопостовлять затраты на формирование по ней базы знаний (полной или достаточной) и возможный эффект от реализации конкурентной продукции, созданной на ее основе.

По каждой приоритетной макротехнологии формируются федеральные целевые программы. Заказы по ним правительство на конкурсной основе размещает в институтах и КБ. В результате промышленность получает связанный комплекс заданий по конструированию цельных технологических систем. (Кстати, по аналогичной схеме Россия, приняв лет 15 назад целевую программу «Истребитель-90-х», завоевала рынок объемом в 5 млрд.долл., подобная же аналогия напрашивается, если вспомнить программу по созданию ракетно-космической техники). Создается конкурентная, гармонизированная с мировыми стандартами технологическая среда. А поскольку все целевые программы заведомо ориентированы на конечную продукцию мирового уровня, их привлекательность для западных и российских инвесторов и кредиторов будет достаточно высока. Роль государства – гарантировать кредиты риска.

Для России сейчас, как никогда, актуальна интеграция в мировой рынок наукоемкой технологии. В стране почти отсутствует платежеспособный спрос на часть наукоемкой продукции, что приводит к застою и старению наиболее передовой технологической базы (авиация, космонавтика, электроника, информатика, связь и т.п.). Согласно прогнозам, объем экспорта по приоритетным макротехнологиям уже в первом десятилетии ХХ1 века позволит в 2-3 раза повысить платежеспособность населения и обеспечить спрос на наукоемкую продукцию на внутреннем рынке. Это послужит стимулом дальнейшего экономического роста.

Концепция национальных макротехнологических приоритетов встречена с интересом не только в среде специалистов, но и в правительстве. Это позволяет надеяться, что в ХХ1 веке мы все еще сами в состоянии сделать достойный выбор – не в пользу «кочегарки» и «прихожей».

В современной технической (и не только) литературе широко используются различные варианты понятия "технология". Целесообразно как-то систематизировать эти определения и рассмотреть влияние технического прогресса на создание принципиально новых промышленных технологий. Технология (Тechnology ) – в дословном переводе наука о мастерстве. Существует ряд отечественных определений, из которых приведем только энциклопедические:

Зарубежное (западное) определение: применение (употребление) чего либо в индустрии, коммерции, медицине и других областях. Прогрессивная технология. Технология более высокой ступени развития (по сравнению с существующей), которая является результатом внедрения процессных инноваций. Эта категория включает технологии, базирующиеся на заимствованном передовом опыте, когда внедряются новые или усовершенствованные методы производства изделий, в т.ч. реализованные ранее в производственной практике в смежных областях одного предприятия, других предприятий и других стран и распространяемые путем технологического обмена (беспатентные лицензии, ноу-хау, инжиниринг и т.п.). Наукоемкая технология. Технология, основанная на новых или значительно усовершенствованных методах производства. Новой технологии соответствует понятие радикальной продуктовой инновации, а усовершенствованной – инкрементальной продуктовой инновации. Наукоемкие технологии – это технологии, ориентированные на выпуск продукции, выполнение работ и услуг с использованием последних достижений науки и техники, когда получаемая продукция соответствует по своим экономическим и эксплуатационным свойствам лучшим мировым образцам и вполне удовлетворяет новые потребности общества по сравнению с ранее выпускавшейся аналогичного назначения. Создание таких технологий включает проведение обеспечивающих научных исследований и разработок, что приводит к дополнительным затратам средств и необходимости привлечения к работам научного потенциала и персонала. Наукоемкость – показатель, отражающий пропорцию между научно-технической деятельностью и производством в виде величины затрат на науку, приходящихся на единицу продукции. Она может быть представлена соотношением числа занятых научной деятельностью и всеми занятыми в производстве (на предприятии, в отрасли и т.д.). Высокая технология ( High Technology ). Технология, базирующаяся на создании новых свойств изделий путем воздействия на материалы на межмолекулярном, межатомном, внутриатомном и т.п. уровнях. Примерами таких воздействий может быть использование энергии ядерного излучения (полимеризация высокомолекулярных соединений), космического излучения (получение сверхчистых материалов), лазерная, плазменная, ультразвуковая и т.п. виды обработки. Критическая технология. Технология, разработка которой обусловлена критической ситуацией, вызванной необходимостью срочного выпуска продукции в условиях ограниченного времени и ограниченных материальных ресурсов. Технология, далекая от оптимальной, когда главенствующим является не себестоимость изделий, а необходимость их изготовления к определенному календарному сроку. Повышение качества выпускаемой продукции, создание и внедрение в производство принципиально новых объектов техники и конструкционных материалов нередко связано с необходимостью разработки новых технологий. Новые технологии возникают и оказываются востребованными в периоды революционных технических преобразований, когда появление новых идей в тех или иных областях человеческой деятельности и знаний требует их материального или иного воплощения. Создание промышленных технологий неразрывно связано с использованием разнообразных физических эффектов (ФЭ), положенных в их основу. |

|

||||||||||||||||||||||

При взаимодействии объектов материального мира протекают физические процессы, сопровождающиеся различными эффектами. Для однозначности толкования понятия ФЭ принято следующее его определение: ФЭ – это закономерность проявления результатов взаимодействия объектов материального мира, осуществляемого посредством физических полей. При этом закономерность проявления характеризуется последовательностью и повторяемостью при идентичности взаимодействия. Разнообразие процессов и явлений, которые происходят в природе, обусловлено четырьмя типами взаимодействий: всемирным тяготением, электромагнитными, ядерными и слабыми взаимодействиями. Каждому взаимодействию соответствуют определенные физические поля. Каждое из этих полей имеет ряд модификаций, обусловливающих особенности взаимодействия материальных объектов. Например, электрическое поле может быть электростатическим, переменным, вихревым и т. д. Результаты воздействия – это эффекты, проявляющиеся на объектах или в окружающем их пространстве. Ими могут быть физические поля и изменения параметров объектов (размеров, формы, физико-механических свойств и т.д.). При постоянстве условий взаимодействия и свойств объектов проявляются одни и те же результаты воздействия . |

|

||||||||||||||||||||||

1. При одном воздействии на объект может проявляться несколько результатов воздействия. Их число зависит от сложности структуры физического объекта. Поскольку от одного воздействия могут проявляться ФЭ на разных иерархических уровнях структуры объекта, то возникают внутренние воздействия. Последние широко используются в технике и технологии. Так, для нагревания заготовки может быть использована печь (внешнее воздействие) или пропускание через заготовку электрического тока (внутреннее воздействие). 2. На один объект может быть оказано несколько воздействий. Их можно разделить на основные и дополнительные. Основным является такое, результат от которого представляет другое, отличное от воздействия, физическое поле. Дополнительное – такое, которое приводит лишь к количественному изменению результата, получаемого от основного воздействия. Дополнительные воздействия не могут вызвать данного результата без основного воздействия (электро-химическая обработка). 3. На одном объекте могут проявляться несколько ФЭ. Любые два ФЭ или более, проявляющиеся на одном объекте, оказывают влияние друг на друга (комбинированная обработка, наростообразование при резании). 4. Значение результата воздействия может регулироваться: количественным изменением воздействия, введением новых основных и дополнительных воздействий, изменением структуры объекта, изменением параметров объекта. Это свойство лежит в основе технической реализации таких функций объектов техники, как усиление, ослабление, преобразование, модуляция, выравнивание, проводимость и др. Модель ФЭ характеризует зависимость результата воздействия (эффекта) от воздействия и должна удовлетворять следующим требованиям:

Для многих ФЭ пока не известны строгие математические зависимости между воздействием и результатом. В этом случае используются эмпирические зависимости, либо экспериментальные данные. Из модели ФЭ следует, что результат воздействия зависит от используемых марок веществ и материалов. В связи с этим поиск новых марок веществ и материалов следует считать важнейшей задачей инновационного процесса. Материал или вещество должны характеризоваться параметрами воздействия (основным и дополнительным), результатами воздействий и конструкторско-технологическими требованиями. Поэтому, желательна интеграция необходимой информации на основе баз данных по свойствам веществ и материалов.

|

|

||||||||||||||||||||||

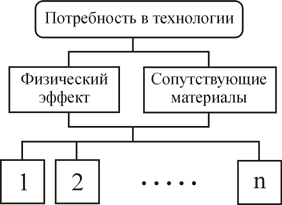

Рассмотрим примеры ФЭ, широко применяемых в технике и технологии. Одним из таких ФЭ является "эффект клина". Сущность эффекта заключается в преобразовании силы (по величине и направлению) при взаимодействии двух твердых тел путем использования поверхности контакта, наклоненной под острым углом к действующей силе. Когда человечество освоило процессы получения металлов из руды, возникла необходимость их переработки в изделия. Базируясь на "эффекте клина" и подобрав необходимые сопутствующие материалы (инструментальные, смазывающе-охлаждающие жидкости) удалось реализовать технологический процесс обработки металлов резанием, который в дальнейшем развился в великое множество его модификаций: точение, строгание, сверление, зенкерование, развертывание, фрезерование, шлифование, полирование и т.д. и т.п. На рис. 2.1. представлена в общем виде схема появления новых технологий и ее модификаций.

Разновидности новых технологий

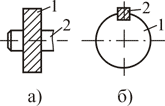

Приведем более современный пример. При переводе в 60-х годах прошлого века авиации с поршневых на газотурбинные двигатели, перед заводами по производству авиационных двигателей встала проблема обработки лопаток турбин и компрессоров. Это большие партии деталей из высоколегированных (и, следовательно, трудно обрабатываемых резанием) сталей и сплавов, имеющих сложную пространственную геометрию и высокие требования по точности и качеству. Традиционная технология обработки таких поверхностей на фрезерно-копировальном оборудовании не обеспечивала необходимого качества и производительности. "Узкое" место в производстве удалось расшить благодаря разработке принципиально новой технологии (рис.2,2), основанной на принципе химического растворения материала (основное воздействие), значительно усиливаемого наложением электрического тока (дополнительное воздействие). Проведенные научные исследования по выбору оптимальных сопутствующих материалов (электроды, электролиты) и электрических режимов позволили создать надежную технологию и промышленное оборудование для ее реализации.

1 – электрод-заготовка; 2 – электрод-инструмент; 3 – электролит. Использование наукоемких технологий в самых разнообразных областях человеческой деятельности является знамением нашего времени. Так, применение лазерных технологий не ограничивается машиностроением, связью, медициной и т.п., они нашли свое место даже в так называемой "высокой моде", например, для получения кружев из меха по индивидуальному для каждого клиента рисунку, компьютеризированного раскроя заготовок для одежды и т.п. |

|

||||||||||||||||||||||

Конкурентоспособность продукции определяется на рынке ее потребительскими свойствами и ценой. Потребительские свойства создаются в процессе изготовления изделия в зависимости от выбранной технологии и состояния технологической среды, цена в значительной степени определяется себестоимостью изготовления и также зависит от принятой технологии и связанной с нею производительностью труда. Качество изделия в целом определяется технологической культурой его сборки (часто и испытаний), но во многом зависит от качества элементов изделия, поступающих на сборку. Качество изготовления элементов изделия определяется совокупностью свойств процессов их изготовления, соответствием этих процессов и их результатов установленным требованиям. Основными параметрами, определяющими качество элементов изделия являются точность их изготовления, качество поверхности и физико-механические свойства материалов, из которых они изготовлены.

Под точностью в промышленности понимается степень соответствия производимой продукции заранее установленным прототипам или образцам. В качестве прототипов могут быть чертежи изделий или их элементов в электронном виде или в твердой копии, эталонные изделия, опытные образцы. Чем выше это соответствие, тем выше точность. Различают точность размеров, точность формы и точность взаимного расположения поверхностей. Показатели качества изделий весьма тесно связаны с точностью изготовления его элементов. Полученные при обработке размер, форма и расположение элементарных поверхностей определяют фактические зазоры и натяги в соединениях, а следовательно, технические параметры продукции, влияющие на ее качество, надежность и экономические показатели производства и эксплуатации. 3.1.1. Точность размеров При изготовлении элементов изделия невозможно абсолютно точно получить их заданные размеры. Это связано с тем, что на всех этапах технологического процесса имеют место т.н. технологические погрешности. В то же время важным показателем качества технологического процесса изготовления изделий массового спроса является обеспечение принципа взаимозаменяемости. Под взаимозаменяемостью понимается свойство одинаковых элементов изделия, позволяющее производить сборку или замену их без дополнительной обработки или предварительной подгонки. Примерами взаимозаменяемых элементов могут служить электрические лампочки, запасные части к автомобилям, блоки персональных компьютеров и т.д. Взаимозаменяемость способствует повышению эффективности производства, т.к. облегчается процесс конструкторской подготовки (используются стандартные, хорошо зарекомендовавшие себя решения) и обеспечивается широкая специализация и кооперирование. В связи с этим изготовление изделий удешевляется, легче организовать поточное производство, упрощаются сборка и ремонт. Несоблюдение принципа взаимозаменяемости может привести к самым неприятным последствиям. Примером тому может послужить трагический эпизод, который произошел в прошлом веке в США. Бушевавший 30 часов пожар уничтожил 70 кварталов американского города Балтимор, несмотря на наличие воды в очаге пожара и помощь пожарных команд соседних городов. Дело в том, что в каждом из этих городов были свои стандарты на размеры присоединительных муфт пожарных гидрантов. Оказалось, что в городах США в то время было 600 различных типов и размеров водоподающих устройств. После этого был принят закон об их стандартизации. При проектировании изделия конструктор, определяет размеры элементов изделия. Эти размеры называются номинальными. Поскольку, как говорилось выше, при изготовлении абсолютная точность недостижима, он должен определить два предельно допустимых размера – наибольший и наименьший; изготовление элемента в этих пределах не должно повлиять на эксплуатационные качества изделия и обеспечить взаимозаменяемость при сборке. Разность между наибольшим и наименьшим предельными размерами называется допуском. Чем меньше допуск, тем выше точность. Разность между предельными размерами и номинальным называется соответственно верхним и нижним отклонением (рис 3.1).

Отклонения всегда указываются со знаком. Если оба отклонения имеют знак "+" , то это значит, что наибольший и наименьший предельные размеры будут больше номинального (а), если оба отклонения имеют знак "-", то предельные размеры меньше номинального (б). В том случае, когда верхнее отклонение имеет знак "+", а нижнее – знак "-", номинальный размер находится внутри поля допуска (в), т.е. поля, ограниченного верхним и нижним отклонением. В зависимости от назначения и условий работы взаимно соединяемые элементы изделия должны либо свободно перемещаться относительно друг друга, либо легко собираться и разбираться, взаимно не перемещаясь, либо быть взаимно неподвижными. При соединении двух элементов (рис. 3.2) различают охватывающую поверхность 1 и охватываемую поверхность 2.

Характер соединения, называемый посадкой, определяют разностью размеров в месте сопряжения. Если размер элемента 1 больше, то разность между ними называется зазором, если наоборот - натягом. Различают три вида посадок: с зазором, переходные, с натягом. Посадки с зазором используются в тех случаях, когда сопрягаемые детали могут перемещаться относительно друг друга. Такие посадки характеризуются величиной наименьшего и наибольшего зазоров. Посадки с натягом применяются тогда, когда, например, надо передать крутящий момент в результате упругих деформаций сопрягаемых деталей. При использовании переходных посадок возможно получение как зазора, так и натяга. Для выработки единых требований к размерам при получении необходимых соединений разработана единая система допусков и посадок (ЕСДП). В системе допуски даются одинаковыми для определенного интервала размеров (например, до 3 мм, от 3 до 6мм и т.д.).Разбивка размеров на интервалы делает систему допусков более компактной. Следует отметить, что в таблицах, где указаны интервалы размеров, последняя цифра интервала относится к данному интервалу, а первая цифра – к предыдущему. В зависимости от величины допуска на размер создаются ряды допусков, называемые квалитетами. В ЕСДП предусмотрено 19 квалитетов: 01; 0; 1; 2; … 17 в порядке убывания точности. В ЕСДП для указания положения поля допуска относительно нулевой линии принята буквенная индексация. Большие буквы применяют для охватывающих размеров, малые – для охватываемых. Обозначение поля допуска состоит из основного отклонения и номера квалитета. Например: размер 30Н7 – номинальный размер 30 мм, поле допуска Н7 (основное отклонение Н, допуск по 7-му квалитету); 20g6 – номинальный размер 20 мм, основное отклонение g, допуск по 6-му квалитету. На сборочных чертежах посадку сопрягаемых деталей обозначают в виде дроби, при этом охватывающий размер указывается в числителе, а охватываемый – в знаменателе. Например, запись 40 H8/g7 означает, что при номинальном размере 40 мм основное отклонение охватывающего размера Н и допуск по 8-му квалитету, а основное отклонение охватываемого размера g и допуск по 7-му квалитету. Конструктивные допуски и технические требования на изготовление назначаются с учетом условий работы изделия. В технологическом процессе эти требования обеспечиваются финишными операциями. Однако важно обязательное соблюдение технологического регламента изготовления и на всех предшествующих операциях обработки, т.к. результаты финишных операций существенно зависят от качества выполнения предшествующих операций.

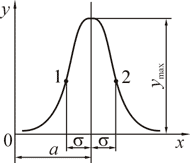

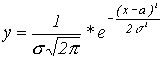

3.1.2. Точность формы и взаимного расположения поверхностей Точность формы (прямолинейность, круглость, плоскостность, цилиндричность и т.д.) и точность взаимного расположения поверхностей (параллельность и перпендикулярность плоскостей, соосность и параллельность осей отверстий и т.д.), если они не перекрываются величиной поля допуска на соответствующие размеры, задаются конструктором изделия в виде символических обозначений с указанием требуемой величины точности на поле чертежа, либо в технических требованиях на изготовление. В технологических справочниках (см. список литературы) приводятся таблицы, содержащие ориентировочные данные по точности для различных методов обработки, полученные систематизацией непосредственных наблюдений в производственных условиях. 3.1.3. Статистические методы исследования точности В процессе изготовления элементов изделий качество их и, в частности, точность размеров зависят от большого числа технологических факторов, влияющих в различной степени на точность обработки. Зависимости эти носят вероятностный (стохастический) характер. В теории вероятности и математической статистике разработаны методы, с помощью которых можно объективно оценить точностные характеристики реальных технологических процессов. Оценка количественной стороны случайных событий осуществляется с помощью аппарата математической статистики. Характер зависимостей описывается соответствующим распределением плотности вероятностей случайных погрешностей. Полигон распределения строится по результатам измерений опытной партии элементов изделия (достаточно порядка 50 результатов измерений), полученных в условиях реального технологического процесса. При этом необходимо выполнить условие, что точность измерений не была ниже 0,1 допуска на исследуемый параметр. Вся партия разбивается на группы, в которую входят значения, находящиеся в определенных, выбранных интервалах. Обычно рекомендуется полигон распределения (разность между наибольшим и наименьшим размером в исследуемой партии) разбивать на десять интервалов, откладываемых по оси абсцисс. Количество измерений, попавших в каждый интервал, откладывается по оси ординат. Соединение полученных точек дает реальную кривую распределения исследуемого параметра. Подобрав соответствующий реальному распределению теоретический закон, можно воспользоваться разработанным для него математическим аппаратом, который приводится в математических справочниках. В случае одновременного действия достаточного числа (не менее 3 - 4) приблизительно одинаковых по интенсивности, но независимых факторов без резкого преобладания какого-либо из них, распределение подчиняется нормальному закону, т.е. закону распределения Гаусса (рис.3.3). Ввиду того, что большинство реальных событий происходит под воздействием многочисленных внешних факторов, нормальное распределение встречается довольно часто. В то же время нормальное распределение легко может быть оценено по величине функции Лапласа, значения которой содержатся в математических справочниках.

С учетом приведенных на рис.3.3 данных, уравнение кривой имеет вид

где - среднее квадратическое отклонение; е - основание натурального логарифма; а – значение абсциссы, при котором ордината " у " достигает максимума. Величина " а " является средним арифметическим и одновременно центром распределения или центром группирования. При " х=а "координата " у " достигает максимума и у 0,4/ . Точки 1 и 2 перегиба кривой находятся на расстоянии " " от оси симметрии. Их ординаты равны у 0,24/ . Как форму кривой распределения, так и точность при нормальном законе характеризует значение " ": чем оно больше, тем ниже точность. На рис. 3.4 представлены кривые нормального распределения, характеризующие точность различных этапов технологического процесса от заготовительного " 1 " до чистового " 3 " .Очевидно, что .С каждым более точным этапом обработки значение " "должно уменьшаться (сокращаться поле рассеяния). Если этого не происходит, данный технологический процесс применять не следует. Также должны изменяться и значения х 1 , х 2 , х 3 .

Значение " " определяют по результатам измерений:

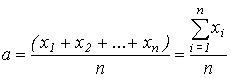

где n– число произведенных измерений; x i – значение текущего измерения; a – среднее арифметическое значение произведенных измерений,

Важно учесть, что вся площадь под кривой нормального распределения при приведении к функции от безразмерной переменной Z = x/ равна единице и выражает число всех (т.е. 100%) изготовленных в условиях конкретного технологического процесса элементов изделия. В то же время в диапазоне х = 3 располагается 0,9927 площади, ограниченной кривой Гаусса. Это означает, что в партии деталей, изготовленных данным методом и в одинаковых условиях, только 0,27% размеров выходит за пределы поля рассеяния. Изложенная методика оказывается очень удобной для практических целей. При сравнительно небольшом числе измерений определяются " а " и " " . Значение " " умножается на 6 и полученное число достаточно полно характеризует точность исследуемого технологического процесса. Строить кривые распределения в этом случае не обязательно. Условие обеспечения заданной точности будет выглядеть так: ( ) , где - величина суммарной погрешности рассматриваемого технологического процесса; - допуск на рассматриваемый параметр. Таким образом, великое множество задач может быть доведено до численного решения, если только исследуемое событие может быть подведено под нормальный закон распределения. В тех случаях, когда истинное распределение не вполне отвечает нормальному, можно ввести граничные условия, обеспечивающие решение задачи с достаточной для практики точностью. Значительно реже в промышленной практике встречаются другие законы, тесно связанные с процессом протекания определенного физического явления. Среди них могут быть отмечены закон равной вероятности, закон Симпсона, закон Релея и некоторые другие, математический аппарат которых приводится в справочной литературе. Изменение во времени параметров технологического процесса исследуется с помощью т. н. точечных диаграмм. |

|||||||||||||||||||||||

Рис.

3.3.

Кривая нормального распределения

Рис.

3.3.

Кривая нормального распределения

уравнение

кривой Гаусса

уравнение

кривой Гаусса