- •Оглавление

- •Предисловие

- •Введение

- •Лекция 1 почва как материал обработки

- •1.1. Твердая фаза почвы

- •1.2. Жидкая фаза

- •1.3. Газообразная фаза

- •1.4. Технологические свойства почвы

- •Вопросы для самоконтроля:

- •Лекция 2 основы техпроцессов почвообрабатывающих рабочих органов

- •2.1. Клинья как основа рабочих органов. Разновидности клиньев

- •Клин с углом β оборачивает пласт. Потому его называют углом оборота пласта. Рабочая грань этого клина a2, b2, c2, d2 не V, а опорная – d2, с2, f2, e2 (рис. 2.5).

- •2.2. Взаимосвязь углов крошения α, сдвига γ, оборота β и установки лезвия клина ко дну борозды ε

- •2.3. Условия перемещения почвы по грани клина (его силовая характеристика)

- •2.4. Характер воздействия плоской, выпуклой и вогнутой граней клина на подрезаемый им пласт

- •2.5. Характер деформации почвы клином при типичных ее состояниях

- •3.1. Понятие о режущей кромке лезвия, ее расчет, трансформация и режимы резания

- •3.2. Определение коэффициентов скольжения сельскохозяйственных материалов по режущим кромкам лезвий

- •3.3. Определение максимально допустимой скорости плужного корпуса (плуга) при взаимодействии его с пластом

- •3.4. Связь боковой скорости отбрасывания пластов почвы с параметрами плужных корпусов

- •3.5. Связь (определение) глубины пахоты с рабочим захватом плужного корпуса

- •4.2. Связь формы дискового ножа с защемлением и резанием им растительных остатков

- •4.3.Связь параметров дисковой батареи с профилем обработанного ею дна борозды

- •4.4. Связь (расчет) углов γ режущих кромок лезвий, взаимодействующих с почвой и сорняками

- •5.1. Связь угла крошения α и ширины b клина с параметрами деформации им спелой почвы

- •5.2. Связь ширины борозды с параметрами сошников

- •5.2.1. Связь ширины борозды двухдискового сошника с его параметрами

- •5.2.2. Связь ширины борозды двухленточного сошника с его параметрами

- •5.3. Связь борозд, образованных сошниками сеялок, с укладкой в них семян. Недостатки теории укладки семян анкерными и дисковыми сошниками

- •5.4. Новая теория укладки семян в борозды с практическим приложением

- •6.2. Траектория движения ножей прореживателей и их кинематический режим

- •7.2. Энергетика рыхления почвы безотвальным плужным корпусом

- •7.3. Энергоемкость работы режущей кромки лезвия

- •8.2. Энергетика сферических дисков

- •8.3. Энергетика рабочих органов катков (колес)

- •8.4. Энергетика дискового ножа, работающего на плуге

- •9.2. Косвенный метод определения силы сопротивления плугов

- •9.3. Энергоемкость орудий и сеялок, глубина хода рабочих органов которых находится в пределах 0,4–0,12 м

- •9.4. Энергетика техпроцесса почвенных фрез

- •9.5. Агроэнергетическое усовершенствование рациональной формулы силы сопротивления плугов

- •10.2. Агроэнергетическая теория технологической устойчивости хода почвообрабатывающих орудий с практическим приложением

- •11.2. Агротехнологическая и энергетическая зависимость орудий от абразивного изнашивания почворежущих лезвий

- •11.3. Агроэнергетика техпроцесса и орудия для безущербной обработки зональных солонцов (перевод их в плодородную почву)

- •Вопросы для самоконтроля:

- •Лекция 12 посевные машины

- •12.1. Требования к посеву

- •12.2. Стерневые сеялки - культиваторы сзс-6 и сзс-12

- •12.3. Технологический процесс зерновых сеялок

- •12.4. Технологические регулировки сеялок

- •12.5. Недостатки известных способов расчета и установок устройств машин на высев семян и внесение удобрений

- •12.6. Сущность нового принципа расчета и установок устройств машин на нормы высева семян и внесение удобрений

- •12.7. Формулы для обычных расчетов устройств машин, имеющих привод от ходовых колее и не от них, при установке на нормы высева семян и внесение удобрений

- •12.8. Недостатки известных способов определения равномерности распределения семян (растений) в рядках

- •12.9. Сущность нового способа оценки равномерности семян (растений) в рядках и формулы для расчета параметров замеров в выборках

- •12.10. Высевающие аппараты

- •13.2. Настройка на заданны условия работы

- •13.3. Методы защиты

- •13.4. Настройка на заданные условия работы.

- •Вопросы для самоконтроля:

- •Заключение

- •Словарь терминов

- •Библиографический список

3.1. Понятие о режущей кромке лезвия, ее расчет, трансформация и режимы резания

По вопросу, как определять размер (толщину) режущей кромки лезвия и что считать этим параметром лезвия в технической литературе, имеется ряд соображений и расчетных формул, которые описывают реальность с вероятностью от 0,55 до 0,85, т.е. с ошибками от 45 до 15%.

Целесообразно рассмотреть соображения и расчетную формулу, которые отражают реальность с вероятностью 0,85, достаточную для инженерных расчетов.

В

Рис.

3.1

δ = 2 r sin φ, (3.1)

где δ – толщина режущей кромки; r – радиус ее закругления; φ – угол трения разрезаемого материала по режущей кромке лезвия.

Приведенная формула (3.1) связывает свойства материала φ с параметрами δ и r, образующимися при износах режущей кромки. Поэтому она объективнее отражает суть дела.

Важно также иметь в виду, что при перемещении лезвия под разными углами относительно разрезаемого материала толщина режущей кромки его трансформируется, как показано на рис. 3.2, из этого следует, что δn в сечении n–n оказывается больше, чем δn' в сечении n'–n'. Это имеет важное значение с точки зрения затрат энергии при выполнении технологических процессов режущими кромками лезвий.

Рис. 3.2 Рис. 3.3

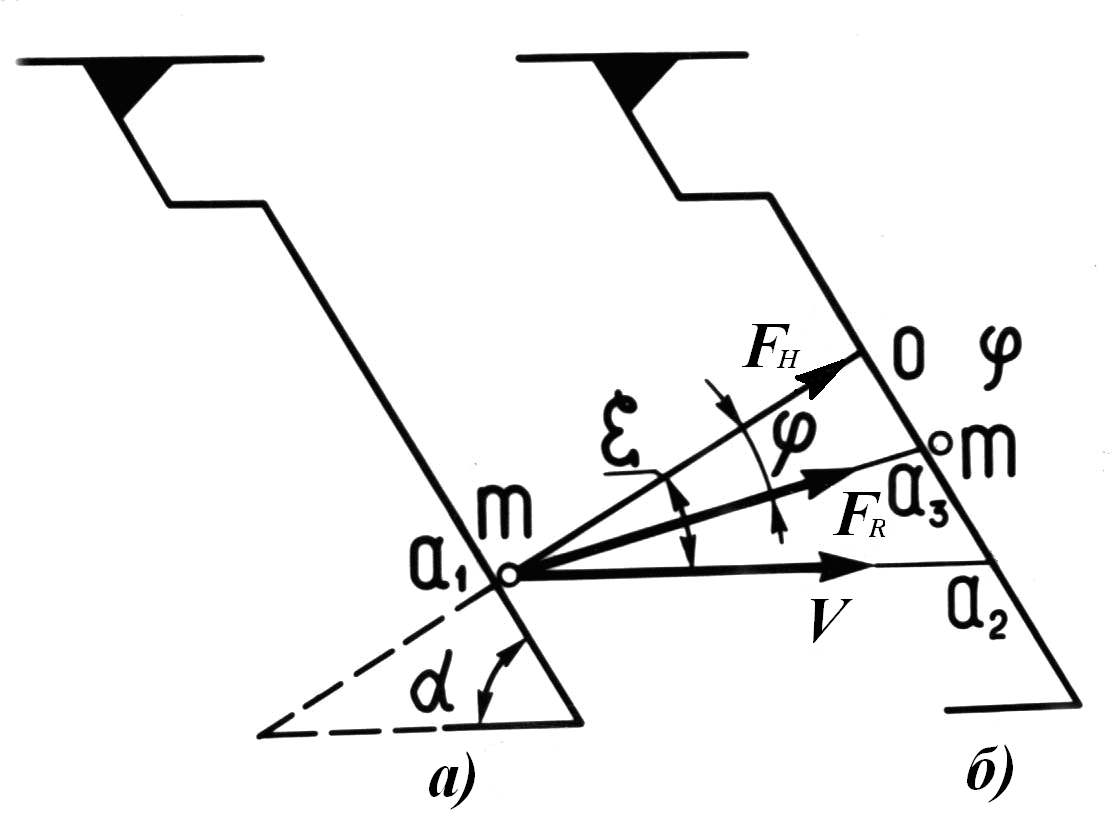

Эти процессы могут быть трех видов. Их принято называть режимами. Они представлены на рис. 3.3.

а) при ε = 0 – рубящее резание. Fн совпадает с V. Материал разрушается под действием Fн – нормальной силы;

б) при ε > φ – резание со скольжением. Частица m скользит по режущей кромке под действием Fт – Fmax. Разрушение материала происходит по направлению Fr. Здесь φ – угол трения материала о режущую кромку лезвия;

в) при 0 < ε φ – резание без скольжения с продольным перемещением. Частица m перемещается под действием FV до разрушения, поскольку ε < φ, а Fт = F из условия Fт = Fн tg ε, которая меньше Fmax = Fн tg φ.

С точки зрения затрат энергии выгоднее всех режим «б».

3.2. Определение коэффициентов скольжения сельскохозяйственных материалов по режущим кромкам лезвий

У

Рис.

3.4

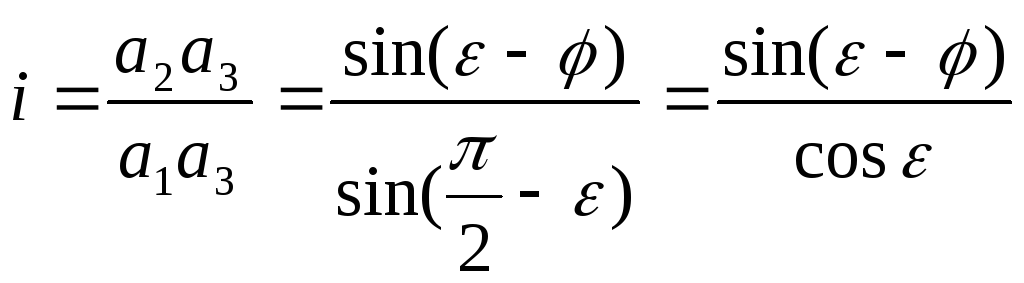

,

(3.2)

,

(3.2)

где i – искомый коэффициент скольжения.

Чем он больше, тем лучше с точки зрения незабиваемости режущих кромок лезвий обрабатываемым материалом. При этом используется условие скольжения, при котором ε φ или /2 – γ φ, где γ – угол установки режущей кромки лезвия к направлению его перемещения (в нашем случае α = γ, т.е. α < < /2 – φ).

Зная это, можно определять углы установки режущих кромок лезвий к направлениям их перемещений и исключать, таким образом, их забивание.