- •Оглавление

- •Предисловие

- •Введение

- •Лекция 1 почва как материал обработки

- •1.1. Твердая фаза почвы

- •1.2. Жидкая фаза

- •1.3. Газообразная фаза

- •1.4. Технологические свойства почвы

- •Вопросы для самоконтроля:

- •Лекция 2 основы техпроцессов почвообрабатывающих рабочих органов

- •2.1. Клинья как основа рабочих органов. Разновидности клиньев

- •Клин с углом β оборачивает пласт. Потому его называют углом оборота пласта. Рабочая грань этого клина a2, b2, c2, d2 не V, а опорная – d2, с2, f2, e2 (рис. 2.5).

- •2.2. Взаимосвязь углов крошения α, сдвига γ, оборота β и установки лезвия клина ко дну борозды ε

- •2.3. Условия перемещения почвы по грани клина (его силовая характеристика)

- •2.4. Характер воздействия плоской, выпуклой и вогнутой граней клина на подрезаемый им пласт

- •2.5. Характер деформации почвы клином при типичных ее состояниях

- •3.1. Понятие о режущей кромке лезвия, ее расчет, трансформация и режимы резания

- •3.2. Определение коэффициентов скольжения сельскохозяйственных материалов по режущим кромкам лезвий

- •3.3. Определение максимально допустимой скорости плужного корпуса (плуга) при взаимодействии его с пластом

- •3.4. Связь боковой скорости отбрасывания пластов почвы с параметрами плужных корпусов

- •3.5. Связь (определение) глубины пахоты с рабочим захватом плужного корпуса

- •4.2. Связь формы дискового ножа с защемлением и резанием им растительных остатков

- •4.3.Связь параметров дисковой батареи с профилем обработанного ею дна борозды

- •4.4. Связь (расчет) углов γ режущих кромок лезвий, взаимодействующих с почвой и сорняками

- •5.1. Связь угла крошения α и ширины b клина с параметрами деформации им спелой почвы

- •5.2. Связь ширины борозды с параметрами сошников

- •5.2.1. Связь ширины борозды двухдискового сошника с его параметрами

- •5.2.2. Связь ширины борозды двухленточного сошника с его параметрами

- •5.3. Связь борозд, образованных сошниками сеялок, с укладкой в них семян. Недостатки теории укладки семян анкерными и дисковыми сошниками

- •5.4. Новая теория укладки семян в борозды с практическим приложением

- •6.2. Траектория движения ножей прореживателей и их кинематический режим

- •7.2. Энергетика рыхления почвы безотвальным плужным корпусом

- •7.3. Энергоемкость работы режущей кромки лезвия

- •8.2. Энергетика сферических дисков

- •8.3. Энергетика рабочих органов катков (колес)

- •8.4. Энергетика дискового ножа, работающего на плуге

- •9.2. Косвенный метод определения силы сопротивления плугов

- •9.3. Энергоемкость орудий и сеялок, глубина хода рабочих органов которых находится в пределах 0,4–0,12 м

- •9.4. Энергетика техпроцесса почвенных фрез

- •9.5. Агроэнергетическое усовершенствование рациональной формулы силы сопротивления плугов

- •10.2. Агроэнергетическая теория технологической устойчивости хода почвообрабатывающих орудий с практическим приложением

- •11.2. Агротехнологическая и энергетическая зависимость орудий от абразивного изнашивания почворежущих лезвий

- •11.3. Агроэнергетика техпроцесса и орудия для безущербной обработки зональных солонцов (перевод их в плодородную почву)

- •Вопросы для самоконтроля:

- •Лекция 12 посевные машины

- •12.1. Требования к посеву

- •12.2. Стерневые сеялки - культиваторы сзс-6 и сзс-12

- •12.3. Технологический процесс зерновых сеялок

- •12.4. Технологические регулировки сеялок

- •12.5. Недостатки известных способов расчета и установок устройств машин на высев семян и внесение удобрений

- •12.6. Сущность нового принципа расчета и установок устройств машин на нормы высева семян и внесение удобрений

- •12.7. Формулы для обычных расчетов устройств машин, имеющих привод от ходовых колее и не от них, при установке на нормы высева семян и внесение удобрений

- •12.8. Недостатки известных способов определения равномерности распределения семян (растений) в рядках

- •12.9. Сущность нового способа оценки равномерности семян (растений) в рядках и формулы для расчета параметров замеров в выборках

- •12.10. Высевающие аппараты

- •13.2. Настройка на заданны условия работы

- •13.3. Методы защиты

- •13.4. Настройка на заданные условия работы.

- •Вопросы для самоконтроля:

- •Заключение

- •Словарь терминов

- •Библиографический список

13.4. Настройка на заданные условия работы.

Агрегаты для приготовления рабочих жидкостей готовят сначала концентрат (маточную жидкость) в дополнительном баке, затем из нее приготовляют рабочую жидкость в основном баке или в баке опрыскивателя. Дозу QД.В. (кг/га) внесения пестицида по действующему веществу, содержание Сп (%) действующего вещества в препарате, концентрацию Cм.ж.(%) маточной жидкости, дозу Qр.ж.(л/га) расхода рабочей жидкости задает агроном энтомолог. Различные партии одного и того же препарата могу отличаться количеством действующего вещества, поэтому для определения потребной нормы пестицида пользуются формулой:

![]() (13.11)

(13.11)

Количество маточной жидкости (для заправки основного бака агрегата или бака опрыскивателя)

![]() (13.12)

(13.12)

где

![]() -

вместимость бака (объем приготовляемой

рабочей жидкости).

-

вместимость бака (объем приготовляемой

рабочей жидкости).

Количество приготовляемой за день рабочей жидкости должно обеспечить дневную работу всех опрыскивателей, обслуживаемых агрегатом. Оно должно быть кратно объему бака опрыскивателей.

Опрыскиватели

настраивают на заданные условия так.

Проверяют их техническое состояние,

подбирают и устанавливают соответствующие

распылители, определяют рабочую скорость

агрегата и давление в нагнетательной

магистрали. При норме расхода рабочей

жидкости 75... 150 л/га рекомендуется

устанавливать центробежные (вихревые)

распылители, выше 150 л/га-щелевые и

дефлекторные. Для борьбы с сорняками

предпочтительнее щелевые распылители.

Факелы распыла у распылителей должны

быть симметричны и направлены вертикально

вниз, т. е. угол α1≈α2

полуфакела распыла должен быть ±10°

(рис.13.1).

Изменением

высоты H

штанги над поверхностью поля добиваются

такого положения, при котором факелы

распыла соседних распылителей

перекрывают один другого на половину

ширины захвата, т. е. на величину

![]() ,

,

где Т - шаг расстановки распылителей на штанге.

При

этом плоскости факелов распыла

повернуты относительно оси штанги на

5... 10 и не перекрещиваются, что позволяет

увеличить ширину их захвата почти

вдвое. При необходимости увеличения

высоты Н

установки штанги увеличивают и угол

поворота щелевых распылителей,

соблюдая условие

![]() .

При

этом штанга должна быть параллельна

поверхности почвы. После проверки

технического состояния и подготовки

опрыскивателя к работе его устанавливают

на заданную дозу внесения рабочей

жидкости. Для этого прежде всего

определяют необходимый расход рабочей

жидкости

в единицу времени:

.

При

этом штанга должна быть параллельна

поверхности почвы. После проверки

технического состояния и подготовки

опрыскивателя к работе его устанавливают

на заданную дозу внесения рабочей

жидкости. Для этого прежде всего

определяют необходимый расход рабочей

жидкости

в единицу времени:

![]() (13.14)

(13.14)

где В - ширина захвата; V - рабочая скорость опрыскивателя.

При

этом полученное значение должно быть

меньше подачи насоса,

т. е.

![]() ,

так как в

ином случае опрыскиватель не обеспечит

заданную дозу внесения ядохимиката.

Если же

,

так как в

ином случае опрыскиватель не обеспечит

заданную дозу внесения ядохимиката.

Если же

![]() то нужно уменьшить значение В

или V.

Затем

рассчитывают

средний расход рабочей жидкости через

один распылитель

то нужно уменьшить значение В

или V.

Затем

рассчитывают

средний расход рабочей жидкости через

один распылитель

![]() ,

где n

- число распылителей, установленных на

штанге или сопле вентилятора.

,

где n

- число распылителей, установленных на

штанге или сопле вентилятора.

Д алее

по вычисленному значению

q1

пользуясь

таблицей, приведенной в инструкции по

эксплуатации опрыскивателя, определяют

рабочее давление и устанавливают

его, регулируя сжатие пружины редукционного

клапана и

ориентируясь на показания манометра.

алее

по вычисленному значению

q1

пользуясь

таблицей, приведенной в инструкции по

эксплуатации опрыскивателя, определяют

рабочее давление и устанавливают

его, регулируя сжатие пружины редукционного

клапана и

ориентируясь на показания манометра.

Рис. 13.1. Схема расположения штанги опрыскивателя над поверхностью почвы

Правильность

настройки проверяют сначала в стационарных

условиях,

затем при движении в поле. В первом

случае под каждый

из распылителей устанавливают мерную

пронумерованную емкость

вместимостью 2,5...3 л, включают машину и

секундомер и в течение одной минуты

отбирают жидкость. Вычисляют среднее

арифметическое значение расхода, как

частное от деления суммы всех полученных

значений на число проверенных распылителей,

т. е. ![]() Опрыскиватель считают установленным

на заданную норму, если

Опрыскиватель считают установленным

на заданную норму, если ![]()

![]()

Когда не удовлетворяется первое условие, изменяют давление в нагнетательной системе. Распылители, не удовлетворяющие второму условию, выбраковывают и заменяют новыми.

Фактическую

дозу внесения жидкости проверяют в

поле. Для этого

в опрыскиватель заливают определенное

количество

![]() воды

(не менее 100 л) и на выбранной скорости

проводят обработку до полного

опорожнения. Фактическую дозу получают

делением объема израсходованной жидкости

на обработанную площадь, т.е.

воды

(не менее 100 л) и на выбранной скорости

проводят обработку до полного

опорожнения. Фактическую дозу получают

делением объема израсходованной жидкости

на обработанную площадь, т.е.![]() ,

где

L

-

расстояние, которое прошел опрыскиватель

до полного вылива воды; t

- время.

,

где

L

-

расстояние, которое прошел опрыскиватель

до полного вылива воды; t

- время.

Если

![]() ,

то установка произведена правильно.

,

то установка произведена правильно.

При настройке вентиляторного опрыскивателя на обработку полевых культур для получения максимальной ширины захвата (дальнобойности), а следовательно, и производительности сопло вентилятора устанавливают перпендикулярно к направлению движения агрегата под углом 28...450 к горизонту. При опрыскивании садов необходимую дальнобойность определяют по формуле

,

(13.15)

,

(13.15)

где H - высота деревьев; В - ширина междурядья.

Чтобы частицы ядохимиката проникали в крону дерева и осели на его листьях, воздушный поток должен иметь определенную скорость у входа в крону. Установлено, что при скорости воздушного потока 5...6 м/с листья, повернувшись вокруг черешка, полностью отклоняются и занимают устойчивое положение, а при скорости свыше 35 м/с повреждаются. Воздушный поток должен иметь скорость у входа в густую крону 20...35 м/с, в разреженную -10...20, в виноградные кусты и кусты хмеля - 8...15 м/с.

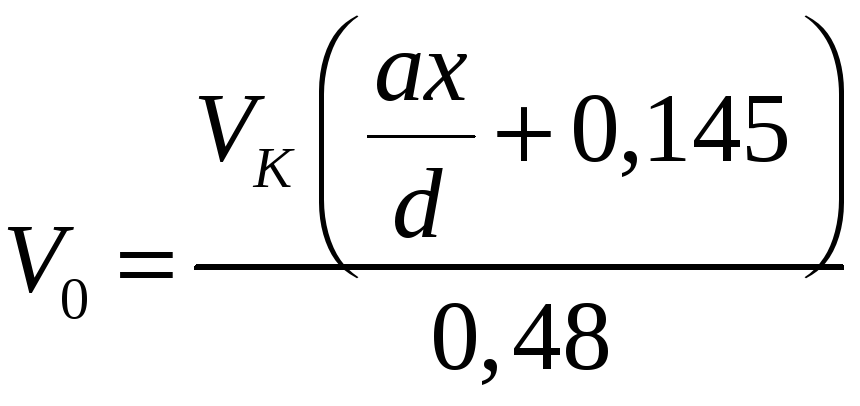

Для

настройки вентиляторного распыливающего

устройства на рациональный режим работы

решают уравнение относительно

скорости V0.

В полученное

выражение

подставляют приведенное значение

скорости входа потока в крону VK

и дальнобойность

х, определенную

по формуле (13.15). На вычисленное значение

V0,

и настраивают вентилятор.

подставляют приведенное значение

скорости входа потока в крону VK

и дальнобойность

х, определенную

по формуле (13.15). На вычисленное значение

V0,

и настраивают вентилятор.

Опрыскивание целесообразно проводить в нежаркую безветренную погоду, утром после схода росы и вечером с наступлением прохлады. При скорости ветра более 5 м/с проводить опрыскивание не рекомендуется.

Опыливатели устанавливают на заданную норму расхода ядохимикатов аналогично опрыскивателям.

По заданной норме Q расхода порошкообразного ядохимиката, пользуясь формулой (13.14), рассчитывают расход ядохимиката в единицу времени. Ориентировочно устанавливают рукоятку механизма управления регулировочной заслонкой на этот расход. Засыпают в бункер порошок, снимают лоток и подставляют приспособление для аварийной разгрузки бункера или иную емкость для сбора порошка. На несколько минут включают опыливатель. Разделив массу собранного порошка на продолжительность опыта, получают расход ядохимиката в единицу времени и сравнивают его с расчетным. Окончательную проверку производят в поле. Для этого загружают в бункер предварительно взвешенный порошок, распыляют его и измеряют обработанную площадь, определяют его фактический расход и сравнивают с установленной нормой. Если расхождение не превышает ±5%, то установка опыливателя выполнена правильно.

Аэрозольные генераторы устанавливают на заданную норму расхода рабочей жидкости так же, как и опрыскиватели. По формуле (13.14) находят расход рабочей жидкости в единицу времени. Заливают в резервуар известное количество дизельного топлива (без ядохимиката), пускают генератор и отмечают время его распыла. Частное от деления распыленного количества жидкости на время распыла определяет фактический ее расход в единицу времени. Сравнив его с расчетным, делают вывод. При необходимости корректируют краном. Окончательно проверяют установку в поле.

Протравливатели устанавливают на заданную норму расхода ядохимиката так. Сначала находят производительность (секундную подачу) по зерну. Для этого с помощью распределителя выключают подачу ядохимиката к распылителю, а семена, выходящие из выгрузного рукава шнека в течение времени t, собирают в мешок и взвешивают. Производительность q3, т/мин, - это частное от деления массы собранного зерна на продолжительность опыта. Требуемый расход ядохимиката qя кг/мин, в соответствии с заданной нормой Qя, кг/т, его расхода вычисляют по формуле

![]() (13.16)

(13.16)

Фактический расход ядохимиката определяют экспериментально как частное от деления массы израсходованного ядохимиката на массу обработанного зерна. Если расхождение не превышает ±10%, то норма расхода установлена правильно.