- •Курсовое проектирование (Часть 1) проектирование круглой протяжки

- •Балаково 2011 Введение

- •Основные положения

- •Оформление расчетно-пояснительной записки

- •Оформление графической части

- •Последовательность выполнения расчетной части работы

- •Защита курсовой работы

- •Общие методические указания на проектирование

- •Задания к курсовой работе

- •Литература

Защита курсовой работы

Подготовка к защите предусматривает устранение замечаний преподавателя, подписание расчетно-пояснительной записки у преподавателя, составление доклада.

Доклад должен содержать:

-

Задание на проектирование.

-

Исходные данные.

-

Обоснование выбора и расчета основных геометрических параметров протяжки.

-

Пояснение к графической части.

На доклад при защите студенту отводится 5-6 минут.

Общие методические указания на проектирование

Курсовая работа состоит из расчетно-пояснительной записки и оформляется в соответствии с общими требованиями к текстовым документам по ГОСТ 2.105-95, ГОСТ 7.32-81, ГОСТ 2.106-86 на стандартных листах формата А4 (210х297) без ограничительных рамок и основных надписей, соблюдая размеры всех полей 25мм.

Расчетно-пояснительная записка переплетается с обложкой из плотной бумаги и сшивается с ней.

Расчетно-пояснительная записка комплектуется в следующем порядке: титульный лист, оглавление, задание, основные понятия, основное содержание записки, список используемой литературы, приложение (рабочий чертеж протяжки).

Ссылки на литературные источники, из которых заимствованы необходимые справочные материалы и расчетные формулы, указываются в прямых скобках.

Задания к курсовой работе

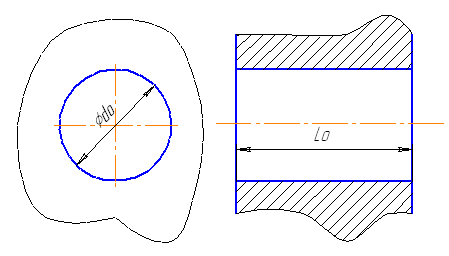

Спроектировать круглую протяжку для обработки деталей с цилиндрическими отверстиями и выполнить ее чертеж.

Исходными данными для проектирования круглых протяжек являются параметры обрабатываемой поверхности детали: номинальный диаметр d, длина отверстия L, поле допуска отверстия, материал заготовки, шероховатость.

Задания и параметры обрабатываемой поверхности представлены в приложении 1 (табл.1).

Литература

-

Иноземцев Г.Г. Проектирование металлорежущих инструментов: Учебн.пособие для вузов по специальности "Технология маиностроения, металлорежущие станки и инструменты". - М.: Машиностроение, 1984. - 272 с.

-

Маргулис Д.К. Протяжки переменного резания. М.:, 1962. 269 с.

-

Семенченко И.И., Матюшин В.М., Сахаров Г.Н. Проектирование металлорежущих инструментов. М.: Машгиз, 1962. 952 с.

-

Справочник технолога-машиностроителя: в 3т./ под ред. А.Г.Косиловой.-М.: Машиностроение,2003.-Т.1-658с.; Т.2-944с.

Приложение 1

Таблица 1

Варианты заданий и исходные данные для проектирования протяжек

|

№ варианта |

Размеры обрабатываемого отверстия |

№ варианта |

Посадка |

№ варианта |

Параметры обрабатываемого отверстия |

||

|

номинальный диаметр, мм |

длина, мм |

материал |

шерохова-тость |

||||

|

1 |

20 |

40 |

1 |

H8 |

1 |

45Х |

Ra 1.25 |

|

2 |

28 |

50 |

2 |

N8 |

2 |

30ХН3А |

Ra 0.63 |

|

3 |

32 |

45 |

3 |

M8 |

3 |

СЧ21 |

Ra 1.00 |

|

4 |

40 |

68 |

4 |

H7 |

4 |

ЩХ15 |

Ra 0.8 |

|

5 |

45 |

76 |

5 |

F7 |

5 |

Р6М5 |

Ra 1.25 |

|

6 |

50 |

82 |

6 |

K7 |

6 |

Бр.0Ф4 |

Ra 0.32 |

|

7 |

54 |

85 |

7 |

Js7 |

7 |

18ХГТ |

Ra 0.63 |

|

8 |

58 |

64 |

8 |

G7 |

8 |

ЛО62-1 |

Ra 0.20 |

|

9 |

60 |

75 |

9 |

M7 |

9 |

38ХГН |

Ra 1.25 |

|

0 |

62 |

80 |

0 |

E8 |

0 |

БрАЖ9-4 |

Ra 2.5 |

Варианты заданий соответствуют трем последним цифрам номера зачетной книжки. Например, если номер зачетной книжки 682374, то следует выполнять вариант 374: d = 32 мм; L = 45 мм; посадка Js7; материал ЩХ 15; шероховатость Ra 0,8

Рис.1.1. Эскиз обрабатываемой детали.

Таблица 2

Размеры круглых хвостовиков для быстродействующих патронов

|

Диаметр хвостовика dx |

Диаметр шейки dш |

Длина замка хвостовика a |

Длина шейки в |

Фаска f |

Длина шейки lш |

Длина хвостовика l |

Наименьшее поперечное сечение Fх,мм2 |

|

16 18 20 22 25 28 32 36 42 50 62 |

11 13 15 17 19 22 25 29 33 38 50 |

28 28 28 28 28 32 32 32 32 32 38 |

15 15 15 15 15 20 20 20 20 20 25 |

5 5 5 5 5 8 8 8 8 8 12 |

80 80 80 80 80 100 100 100 100 100 100 |

115 115 115 115 115 125 125 125 125 125 125 |

95,0 132,7 176,7 227,0 283,5 380,1 460,9 660,5 655,3 1134,1 1969,5 |

Рис. 1.2. Параметры круглого хвостовика для быстросмемного патрона

Таблица 3

Припуск А0 на диаметр отверстия заготовки

|

Длина протягиваемого отверстия L0 |

Обработка протягиваемого отверстия Ra = 2,5-1,25 |

Обработка протягиваемого отверстия Ra = 0,63-0,32 |

|||||||||

|

Диаметр D протягиваемого отверстия |

|||||||||||

|

от 10 до 18 |

от 18 до 30 |

от 30 до 50 |

от 50 до 80 |

от 80 до 100 |

от 10 до 18 |

от 18 до 30 |

от 30 до 50 |

от50 до80 |

то 80 до 100 |

||

|

от 6 до 10 св 10 до 18 св 18 до 30 св 30 до 50 св 50 до 80 св 80 до 120 св 120 до 180 св 180 |

0,4 0,5 0,6 0,8 - - - - |

0,5 0,5 0,6 0,8 0,8 1,0 - - |

- 0,6 0,8 0,8 1,0 1,0 1,2 1,2 |

- - 1,0 1,0 1,2 1,2 1,4 1,4 |

- - - 1,2 1,2 1,4 1,4 1,6 |

0,2 0,3 0,4 0,5 - - - - |

0,3 0,3 0,4 0,5 0,5 0,6 - - |

- 0,4 0,5 0,5 0,6 0,6 0,7 0,7 |

- - 0,5 0,6 0,7 0,7 0,8 0,8 |

- - - 0,7 0,7 0,7 0,8 1,0 |

|

Таблица 4

Подача на зуб Sz при протягивании круглых отверстий, мм

|

Обрабатываемый материал |

Предел прочности,

|

Определение подачи Sz |

|

Сталь углеродистая и малолегированная |

< 500 500...700 > 750 |

0,015...0,020 0,025...0,030 0,010...0,025 |

|

Сталь высоколегированная |

800< >800 |

0,025...0,030 0,010...0,025 |

|

Чугун НВ < 160 НВ > 160 |

- - |

0,030...0,100 0,025...0,030 |

|

Цветные металлы и сплавы |

- |

0,020...0,120 |

Таблица 5

Шаг режущих зубьев и количество одновременно работающих зубьев

|

L, мм |

P, мм |

Zi, мм |

|

До 17 |

6 |

3 |

|

Свыше 17 до 25 |

7 |

4 |

|

Свыше 25 до 31 |

8 |

|

|

Свыше 31 до 49 |

10 |

5 |

|

Свыше 49 до 70 |

12 |

6 |

|

Свыше 70 до 90 |

14 |

7 |

|

Свыше 90 до 110 |

16 |

|

|

Свыше 110 до 140 |

18 |

8 |

|

Свыше 140 до 160 |

20 |

Таблица 6

Размеры стружечных канавок

|

Площадь стружечной канавки Fк, мм2 |

Шаг Р |

Глубина впадины h |

Длина задней грани g |

Радиус дна впадины R |

|

3,8 5,8 7,0 12,5 19,3 27,9 38,0 49,6 62,7 78,0 |

6 7 8 10 12 14 16 18 20 22

|

2,0 2,3 2,7 3,6 4,5 5,4 6,3 7,2 8,0 9,0 |

2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,0 6,5 7,0 |

1,0 1,25 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 |

Примечание: при расчетном значении Fк , полученном в промежутке между интервалами следует принимать большее табличное значение интервала (например при расчетном Fк = 6,2 мм2 следует назначить табличное Fк = 7,0 мм2).

Рис.1.3. Профиль режущих и зачищающих зубьев

Рис.1.4. Профиль калибрующих зубьев

Таблица 7

Форма и коэффициент заполнения стружечных канавок

|

Группа обрабатываемого материала (ГОМ) |

Форма канавки |

|

|

|

1.Легированная сталь |

|

|

|

|

2.Сталь, твердый чугун

|

|

||

|

3.Серый чугун и хрупкие материалы |

|

|

|

* k – коэффициент

Fк – активная площадь стружечной канавки

Fc – площадь стружки

Рекомендуемые коэффициенты заполнения стружечных канавок

|

Подача на зуб |

Обрабатываемый материал |

||||

|

сталь σВ |

чугун, бронза, латунь |

Медь, алюминий |

|||

|

до 400 |

400 - 700 |

св. 700 |

|||

|

Значение коэффициента |

|||||

|

до 0,03 |

3 |

2,5 |

3 |

2,5 |

2,5 |

|

0,03 - 0,07 |

4 |

3 |

3,5 |

2,5 |

3 |

|

0,07 - 0,12 |

4,5 |

3,5 |

4 |

2 |

3,5 |

Таблица 8

Допускаемое напряжение растяжения, МПа

|

Марка стали |

Допустимое напряжение |

|

|

На растяжение (хвостовик) |

На смятие (режущая часть) |

|

|

Р18, Р6М5

ХВГ

40Х |

350-400

250-300

250 |

500-600

400-450

200 |

Таблица 9

Номинальные тяговые силы Pc и наибольшие длины хода станков Lc

|

Модель горизонтально – протяжного станка |

Тяговое усилие «Pc»,кН |

Максимальная длина протягивания «Lc» |

|

7510, 7510М |

102 |

1400 |

|

7А510 |

102 |

1250 |

|

7520, 7520М |

204 |

1600 |

|

7530М |

306 |

1800 |

|

7540 |

408 |

2000 |

|

7551 |

714 |

2000 |

|

7552 |

1020 |

2000 |

Таблица 10

Постоянная Ср и показатель степени Х

|

Обрабатываемый материал |

Коэффициент Ср |

Показатель степени х |

||

|

Наименование |

твердость,НВ |

Предел

прочности

|

||

|

Сталь углеродистая конструкционная |

<200 200-230 >230 |

<700 700-800 >800 |

7000 7620 8420 |

0,85 |

|

Сталь легированная конструкционная |

<200 200-230 >230 |

<700 700-800 >800 |

7620 8420 10000 |

0,85 |

|

Чугун |

≤200 >200 |

- - |

3000 3540 |

0,73 |

|

Цветные металлы и сплавы |

- |

- |

1500 |

0,73 |

Таблица 11

Поправочные коэффициенты для силы протягивания

|

Передний угол γ , град |

Степень затупления зуба * |

СОЖ |

|||||||

|

5 |

10 |

15 |

20 |

Остр. |

Затупл. |

СФ |

ЭМ |

РМ |

БС**) |

|

Кγ |

Кu |

Kc |

|||||||

|

Сталь |

|||||||||

|

1,13 |

1,0 |

0,93 |

0,85 |

1,0 |

1,15 |

1,0 |

1,0 |

0,9 |

1,34 |

|

Чугун |

|||||||||

|

1,1 |

1,0 |

0,95 |

- |

1,0 |

1,10 |

- |

0,9 |

- |

1,0 |

* Затупление по задней грани протяжки принимать 0,3 мм.

** СФ – сульфофрезол, ЭМ – 10% - я эмульсия, РМ – растительное масло, БС – без смазки.

Таблица 12

Передние углы режущих зубьев протяжки

|

Обрабатываемый материал |

Передний угол γ |

|

Сталь углеродистая (С<0,3) и малолегированная хромомолибденовая сталь. Нержавеющая, жаропрочная, аустенитная сталь. Алюминий, баббит, красная медь. |

20 |

|

Сталь углеродистая (С<0,3) и легированная, ковкий чугун |

15 |

|

Углеродистая, легированная и инструментальная сталь, чугун НВ≤150, латунь обыкновенная |

10 |

|

Чугун НВ>150, бронза, свинцовая латунь. |

5 |

Таблица 13

Задние углы режущих зубьев протяжек

|

Требуемая точность протягиваемого отверстия |

Задний угол α ± 30’ |

|

6...7 – квалитеты 8...10 – квалитеты 11 квалитет и грубее |

20 - 30 30 - 40 |

Примечание:

Значение

заднего угла на калибрирующих зубьях

![]()

Значение допуска на угол α ± 15’

Таблица 14

Количество калибрующих зубьев – Zk

|

Квалитет точности |

Zk |

|

6 |

8 |

|

7 |

7 |

|

8 |

6 |

|

9 |

5 |

|

10 |

4 |

|

Свыше 10 |

3-2 |

Таблица 15

Длина задней направляющей части, мм

|

Длина протягиваемого отверстия |

||||||

|

До 25 |

25-30 |

30-40 |

40-50 |

50-70 |

70-100 |

100 - .. |

|

20 |

22 |

25 |

30 |

35 |

40 |

50 |

Таблица 16

Число и размеры стружкоразделительных канавок для круглых протяжек.

|

Диаметр протяжки, мм |

Количество канавок, nk |

Размеры канавок, мм |

||

|

ширина канавки, Sk |

глубина канавки, hk |

радиус дна канавки,R |

||

|

От 20до 25 Св. 25 до 30 Св. 30 до 35 Св. 35 до 40 Св. 40 до 45 Св. 45 до 50 Св. 50 до 55 Св. 55 до 60 Св. 60 до 65 |

12 14 16 18 20 22 24 28 30 |

0,8-1 0,8-1 0,8-1 0,8-1 0,8-1 0,8-1 1-1,2 1-1,2 1-1,2 |

0,5-0,7 0,5-0,7 0,5-0,7 0,5-0,7 0,5-0,7 0,5-0,7 0,7-0,8 0,7-0,8 0,7-0,8 |

0,2-0,3 0,2-0,3 0,2-0,3 0,2-0,3 0,2-0,3 0,2-0,3 0,3-0,4 0,3-0,4 0,3-0,4 |

Таблица 17

Радиусы выкружек

|

Ширина выкружки bB, мм |

Номинальный диаметр отверстия в детали d0, мм |

|||||

|

до 10 |

10 – 18 |

18 – 30 |

30 – 50 |

50 – 80 |

80 – 120 |

|

|

До 3 |

30 |

30 |

- |

- |

- |

- |

|

3 – 4 |

30 |

30 |

36 |

- |

- |

- |

|

4 – 6 |

30 |

30 |

36 |

36 |

- |

- |

|

6 – 8 |

- |

30 |

36 |

36 |

36 |

- |

|

8 – 10 |

- |

- |

36 |

36 |

36 |

42 |

|

10 – 12 |

- |

- |

- |

42 |

42 |

42 |

|

12 – 15 |

- |

- |

- |

42 |

48 |

48 |

|

15 – 20 |

- |

- |

- |

42 |

48 |

54 |

Таблица 18

Допуски на выполнение зубьев круглых протяжек

Допуски для режущих зубьев, мкм

|

Номинальные диаметры протяжек, мм |

Подача на зуб Sz, мм |

||

|

До 0,08 |

Св. 0,08 до 0,16 |

Св. 0,16 |

|

|

До 15 |

10 |

15 |

20 |

|

Св. 15 до 120 |

15 |

20 |

|

|

Св. 120 до 160 |

20 |

||

Допуски для переходных (чистовых) и калибрующих зубьев

|

Номинальные диаметры протяжек, мм |

Протяжки, предназначенные для обработки отверстия |

||

|

Н7 |

Н8 |

Н9 |

|

|

До 18 Св.18 до 30 Св. 30 до 50 Св. 50 до 60 Св. 80 до 120 Св.120 до 160 |

5 5 8 8 10 10 |

8 8 10 10 16 16 |

10 10 10 16 20 20 |

Таблица 19

Инструментальные стали для изготовления круглых протяжек

|

Обрабатываемый материал |

Материал протяжки |

|

Углеродистая и легированная конструкционная сталь НВ 240…250 Чугун НВ 220 |

Р6М5; 9ХВГ ХВГ; ХГ |

|

Легированная конструкционная стальНВ 240…302. Чугун 220 |

Р6М5; ХВГ |

|

Легированная конструкционная сталь в термообработанном состоянии НВ 300. Нержавеющая сталь |

Р18; Р6М5 |

|

Жаропрочные стали и сплавы |

Р18; Р9Ф5 |

|

Титановые сплавы |

Р18, Р9Ф5, Р9КI0, Р9К5, ВК8, ВК6М |

Примечание. Хвостовики изготавливают из стали 40Х, HRC 40-45

Приложение 2

ПРИМЕР РАСЧЕТА КРУГЛОЙ ПРОТЯЖКИ

П риложение

3

риложение

3