- •Введение.

- •Задание.

- •О предприятии.

- •Продукция предприятия.

- •Анализ структуры предприятия и цехов.

- •На производственном участке.

- •1 Соблюдение указаний по обеспечению безопасности

- •2 Знаки предупреждения об опасности

- •3 Защитные и предохранительные устройства

- •I. Общие положения

- •II. Должностные обязанности

- •Технологическое бюро цеха.

- •Технические характеристики токарно-винторезного станка 16к20

- •Предложение по модернизации.

- •Примечание:

- •Кинематическая схема станка 200ht.

- •Указания по техническому обслуживанию, эксплуатации и ремонту.

- •4 Регулировка отдельных узлов

- •Заключение.

Анализ структуры предприятия и цехов.

Предприятие расположено на территории города, занимает обширную территорию, прилегающую в линии Куйбышевской железной дороги, что дает ему ряд существенных преимуществ.

Первым этапом ознакомления с предприятием является знакомство с его планом, т.е. географическим и пространственным расположением его основных цехов и сооружений.

Следующей целью изучения было знакомство со структурой всего завода в целом и структурой его основных цехов и подразделений. Машиностроительное предприятие состоит из отдельных производственных единиц, называемых цехами, и различных устройств и подразделений. Состав цехов и подразделений определяется объемом выпуска продукции, требованием к качеству продукции, трудоемкости производства, характером технологии и специализации производства.

Главной задачей анализа структуры предприятия было ознакомление с основными цехами: заготовительными, механическими и сборочными. Готовое изделие заготовительного цеха является сырьем для механического цеха (заготовки после отливки, штамповки и т.д.). После механической обработки заготовки в соответствующем цехе она становится готовой деталью, которая является звеном сборочной единицы. Таким образом, в сборочном цехе можно ознакомиться с выпускаемым изделием предприятия.

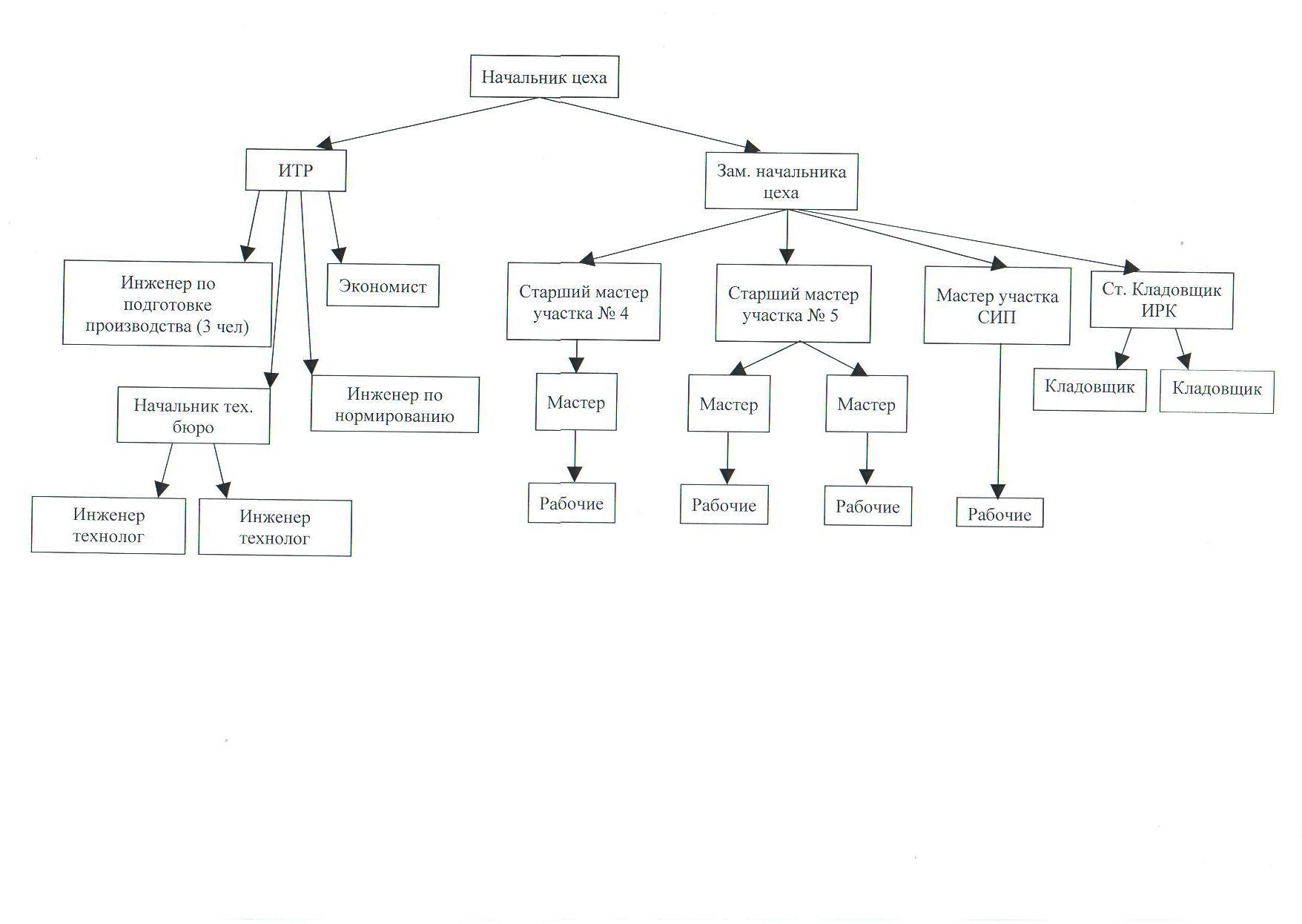

Составим организационную структуру механического цеха №2 и определим его управленческие и функциональные связи:

После ознакомления со структурой предприятия можно сделать вывод об интенсивном развитии технологий производства, об усовершенствовании используемого в производстве оборудования. Иерархия станков от самых старых до новейших дает понять, что постоянно увеличивается точность обработки деталей, упрощается процесс наладки и настройки станка, повышается конструктивная и технологическая приемственность оборудования, увеличивается производственный цикл изделия и экономичность его изготовления. Также направлением перспективного развития производства является разработка систем автоматического управления, использование адаптивных и самообучающихся систем.

На производственном участке.

На данном этапе учебной практики дожны ознакомиться с приемами наладки и настройки станка. Примером для данных операций примем станок 800VT.

Наладка производится по принципу станок приспособление инструмент деталь. Первым этапом становится определение характеристик станка (заданная мощность сила резания и т.д. в зависимости от обработки). Далее монтируется приспособление для закрепления детали. В нашем случае это был корпус двигателя, который подвергся расточке внутреннего диаметра. Деталь была закреплена на круглом столе с помощью профильных болтов, которые вставляются в Т-образные пазы. Далее мерительным инструментом определялась соосность детали со столом, что играет важнейшую роль при получении правильного профиля цилиндра. После этого был определен инструмент для обработки и его характеристики (размеры и т.д.). На станке с ЧПУ для начала обработки нужно определить нулевые точки и основные технологические базы детали. Нулевой точкой стала точка на оси стола и детали. Это учитывается при написании программы станка. Также здесь определяется положение инструмента в магазине и для каждого инструмента в базе данных ЧПУ хранятся характеристики инструмента. После написания программы оператором и её запуска, станок приступил к обработке детали.