3. Сварка трением.

Если жестко закрепить одну деталь, а другую, прижав к ней, вращать, то за счет механической работы сил трения детали в месте прикосновения сильно разогреются, оплавятся и сварятся. Способ достаточно экономичный. Автоматизированные установки для сварки трением потребляют электроэнергии в 10 раз меньше, чем установки для контактной сварки. Соединяются детали за считанные секунды, при этом практически нет газовых выделений. Способ позволяет сваривать разнородные материалы: медь и алюминий, медь и сталь, алюминий и сталь и т. д. Идея сваривать детали трением была высказана токарем-изобретателем А. И. Чудиковым. В 1950-е годы на простом токарном станке ему удалось прочно соединить два стержня из низкоуглеродистой стали.

4. Холодная сварка.

Холодная сварка представляет собою соединение однородных или неоднородных металлов при температуре ниже минимальной температуры рекристаллизации; сварка происходит благодаря пластической деформации свариваемых металлов в зоне стыка под воздействием механического усилия. Холодная сварка может быть стыковой, точечной и шовной. Прочность соединения существенно зависит от усилия сжатия и степени деформации свариваемых деталей.

Электродуговая сварка и оборудование для неё

Сварка неплавящимся электродом

В качестве электрода используется стержень, изготовленный из графита или вольфрама, температура плавления которых выше температуры, до которой они нагреваются при сварке. Сварка чаще всего проводится в среде защитного газа (аргон, гелий, азот и их смеси) для защиты шва и электрода от влияния атмосферы, а также для устойчивого горения дуги. Сварку можно проводить как без, так и с присадочным материалом. В качестве присадочного материала используются металлические прутки, проволока, полосы.

Сварка плавящимся электродом

В качестве электрода используется металлическая проволока, к которой через специальное приспособление (токопроводящий наконечник) подводится ток. Электрическая дуга расплавляет проволоку, и для обеспечения постоянной длины дуги проволока подаётся автоматически механизмом подачи проволоки. Для защиты от атмосферы применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки вместе с электродной проволокой. Следует заметить, что углекислый газ является активным газом — при высоких температурах происходит его диссоциация с выделением кислорода. Выделившийся кислород окисляет металл. В связи с этим приходится в сварочную проволоку вводить раскислители (такие, как марганец и кремний). Другим

следствием влияния кислорода, также связанным с окислением, является резкое снижение поверхностного натяжения, что приводит, среди прочего, к более интенсивному разбрызгиванию металла, чем при сварке в аргоне или гелии.

Ручная дуговая сварка

Для сварки используют электрод с нанесённым на его поверхность покрытием (обмазкой).

При плавлении обмазки образуется защитный слой, отделяющий зону сварки от атмосферных газов (азота, кислорода), и способствующий легированию шва, повышению стабильности горения дуги, удалению неметаллических включений из металла шва, формированию шва и т. д. В зависимости от типа электрода и свариваемых материалов электросварка производится постоянным током обеих полярностей или переменным током.

Сварка под флюсом

В англоязычной иностранной литературе именуется как SAW. В этом виде сварки конец электрода (в виде металлической проволоки или стержня) подаётся под слой флюса. Горение дуги происходит в газовом пузыре, находящемся между металлом и слоем флюса, благодаря чему улучшается защита металла от вредного воздействия атмосферы и увеличивается глубина проплавления металла.

При всей своей видимой простоте сварка – сложный технологический процесс, и доказательством тому является сложное оборудование, которое применяется сегодня в сварочных технологиях. Соединение двух деталей или материалов неразъемным соединением связано со свойствами этих материалов, особенностями их обработки. Поэтому за последние полвека разработано немало способов сварки.

Современные технологии позволяют соединять в единое целое не только металлы, но и разные по структуре материалы, такие, как стекло и пластик, различные огнеупорные материалы. Температурная сварка материалов представляет собой технологический процесс получения плотного неразъёмного соединения деталей с использованием сил молекулярного сцепления. При этом сварной шов имеет те же физические и механические характеристики, что и соединяемые детали. Кромки соединяемых деталей металла локально, в местах соединения, нагревают до состояния плавления, при этом образуется общая зона жидкого металла, которая при затвердевании образует прочное соединение. Электродуговая сварка невозможна без специального оборудования, комплект которого подбирается в зависимости от вида сварочных работ.

Для ручной дуговой сварки штучными плавящимися электродами с покрытием (метод ММА) необходимы выпрямители, генераторы, инверторы и трансформаторы. Выпрямители, генераторы и инверторы используются для сварки постоянным током, трансформаторы – для сварки переменным током.

Для полуавтоматической сварки металлической проволокой в среде защитных газов (метод MIG/MAG) применяются сварочные полуавтоматы, состоящие из источника питания (встроенного или автономного), блока управления, подающего механизма и специальной сварочной горелки.

Для автоматической сварки металлической проволокой в среде защитных газов или под флюсом используют сварочные автоматы (самоходные тракторного типа, подвесные или планетарные головки). Специализированные сварочные установки переменного или постоянного тока используют для ручной дуговой сварки неплавящимся (вольфрамовым) электродом в среде инертных защитных газов (метод TIG).

Сварочные инверторы – небольшие по весу и габаритам аппараты, работающие от сети переменного тока. Такое оборудование часто называют импульсным и не случайно. Это – наиболее современное и технически сложное сварочное оборудование. В отличие от статических источников питания, у инверторов отсутствует силовой трансформатор.

Вся работа сварочного инвертора построена на принципе фазового сдвига напряжения, так называемой инверсии, которую осуществляет электронная микропроцессорная схема с покаскадным усилением тока. Импульсная система позволяет получить широкий спектр вольтамперных характеристик с гладкой кривой тока, что позволяет добиваться высокого качества сварки. Дуга, вырабатываемая аппаратом, стабильна даже при колебаниях напряжения. При помощи сварочного инвертора можно сварить легированные стали, чугун и цветные металлы. Для каждого материала подбирается нужный вид электрода. Обычно используются стержневые электроды различных модификаций. Однако инверторы более чувствительны к уменьшению напряжения в сети, чем сварочные трансформаторы и выпрямители: при снижении напряжения на 15% такой аппарат может просто не запуститься. Из-за небольшой массы инверторы очень перспективны для использования при монтаже особо ответственных металлоконструкций и трубопроводов, к сварным соединениям которых предъявляются повышенные требования, а условия работы не позволяют применять громоздкое промышленное оборудование, предназначенное для работы в цеховых условиях.

Сварочные выпрямители вырабатывают постоянный ток путём выпрямления переменного тока. Сварка постоянным током позволяет получать лучшие результаты – повышается стабильность горения дуги, увеличивается глубина проплавления, снижается разбрызгивание, повышаются прочностные характеристики металла сварного шва, снижается количество дефектов. Вот почему для сварки наиболее ответственных и качественных швов применяют сварку постоянным током. А многие материалы – высоколегированные u1080 и теплоустойчивые стали, чугуны, титан, сплавы на основе меди и никеля – свариваются только постоянным током. Отечественные сварочные выпрямители имеют, как правило, трехфазное питание, выполняются как на диодах, так и на тиристорах.

В выпрямителях используются трехфазная мостовая, двойная трехфазная схема с уравнительным дросселем и кольцевая схема выпрямления. В выпрямителях большой мощности диодное выпрямление во вторичном контуре сочетается с тиристорным регулированием по первичной стороне. Выпрямители для ручной дуговой сварки выпускаются по ГОСТу 13821-77 на токи 200, 315, 400 А при ПН= 60% и имеют крутопадающие характеристики. За счёт использования специальных стабилизаторов напряжения, включаемых в сварочный контур, удаётся получить гладкую кривую тока. Регулирование тока сварки в сварочных выпрямителях осуществляется либо электромеханическим способом, либо электрическим. Сварочные генераторы относятся к категории вращающихся источников питания. Принцип действия сварочной электростанции аналогичен работе любого генератора постоянного тока. Сварочные установки на основе

генераторов с приводом от электродвигателя называются сварочными преобразователями, с приводом от двигателя внутреннего сгорания (бензинового или дизельного) – сварочными агрегатами.

Сварочные генераторы делаются на базе обычных профессиональных бензиновых или дизельных электростанций. Удобство сварочных электростанций в том, что не требуется отдельный сварочный аппарат, однако это и более дорогой вариант. Генераторы имеют широкий спектр вольтамперных характеристик: крутопадающие, крутопадающие в сочетании с пологопадающими, жёсткие в сочетании с возрастающими. Конструктивно различают генераторы с независимыми обмотками возбуждения статора и генераторы с самовозбуждающимися обмотками.

Вращающиеся сварочные источники питания просты и дёшевы в изготовлении и эксплуатации, однако их не рекомендуется использовать во вредных условиях производства, например, при высокой влажности, масляных парах, пыли с наличием абразивных частиц. Все эти факторы приводят к быстрому выходу из строя пары трения «щётки-коллектор». Поэтому более совершенной является схема вентильного генератора, в котором роль коллектора выполняет бесконтактное полупроводниковое выпрямительное устройство.

Сварочные трансформаторы являются трансформаторами напряжения. Главный недостаток таких устройств – низкая стабильность дуги. Используются они в основном для сварки черных металлов. Во время сварки могут придавать сварному шву различные физико-химические свойства (легировать). Самый многочисленный вид источников питания – трансформаторы для ручной дуговой сварки. В переносном исполнении они выпускаются с малым значением ПН (продолжительности нагрузки) и предназначены для ремонтных работ. У передвижных ПН достигает 60%. Рабочее напряжение и сила тока связаны соотношением: U=20+0,04I. Трансформаторы имеют падающую внешнюю характеристику и выполнены с механическим регулированием силы сварочного тока. Регулировка обеспечивается изменением расстояния между обмотками трансформатора (подвижные обмотки) или перемещением между обмотками трансформатора магнитного шунта (неподвижные обмотки).

Одной из особенностей сварочной дуги переменного тока является периодическое изменение тока и напряжения ИП из-за перерывов в горении дуги при переходе кривой тока через нулевые значения (дуга гаснет). Внешне это проявляется резким звуком горящей дуги и повышенным разбрызгиванием жидкого металла. Вольтамперные характеристики трансформаторов, применяемых для ручной дуговой сварки, являются крутопадающими. Для повышения стабильности горения дуги увеличивают индуктивное сопротивление цепи дуги, для чего в цепь вторичной обмотки трансформатора обычно включают дополнительную реактивную катушку.

Сварочные материалы

Сварочные электроды во многом определяют качество сварки. Они представляют собой металлические стержни со специальным покрытием. Покрытие защищает зону сваривания от влияния различных разрушительных факторов и дополняет шов элементами, улучшающими его свойства. От того, насколько правильно подобраны сварочные электроды, будет зависеть прочность и устойчивость выполненной конструкции в дальнейшем.

Электроды бывают трех видов:

1. С покрытием (применяются при сварке цветных металлов: алюминия, меди, бронзы; при сварке черных металлов, для сварки нержавеющих и теплоустойчивых сталей);

2. Вольфрамовые электроды (применяются при сварке всех видов стали и цветных металлов). Их преимущество заключается в том, что они являются неплавящимися;

3. Электроды для резки.

Сварочная проволока используется при сварке под флюсом и в защитных газах. Из нее также изготавливают сварочные электроды. Поставляемая в катушках (кассетах) в виде прутков и в бухтах сварочная проволока является неотъемлемой частью сварочных аппаратов.

Флюсы – химические составы, используемые для уплотнения сварочного шва и исключения кристаллизационных трещин. Применение флюсов также позволяет сократить выделение газов и пыли при сварке.

Сварные соединения и швы

Сварной шов – это закристаллизовавшийся металл, который в процессе сварки находился в расплавленном состоянии.

Сварное соединение – ограниченный участок конструкции, содержащий один или несколько сварных швов.

В зависимости от формы сечения сварные швы могут быть:

1. Стыковыми;

2. Угловыми;

3. Прорезными (электрозаклепочными).

Виды сварных швов приведены на рисунке ниже.

Рисунок. Сварные швы: стыковой, угловой и прорезной.

Виды сварных соединений

В зависимости от характера сопряжения свариваемых деталей различают следующие виды сварных соединений:

1. Стыковые соединения;

2. Угловые соединения;

3. Тавровые соединения;

4. Нахлесточные соединения;

5. Торцовые соединения.

Стыковым соединением называется сварное соединение двух элементов, примыкающих друг к другу торцевыми поверхностями и размещенных на одной поверхности или в одной плоскости. Основные виды стыковых сварных соединений представлены на рисунке ниже.

Рисунок. Стыковые сварные соединения: без скоса кромок, с криволинейным скосом кромок, с V-образным скосом кромок, с X-образным скосом кромок

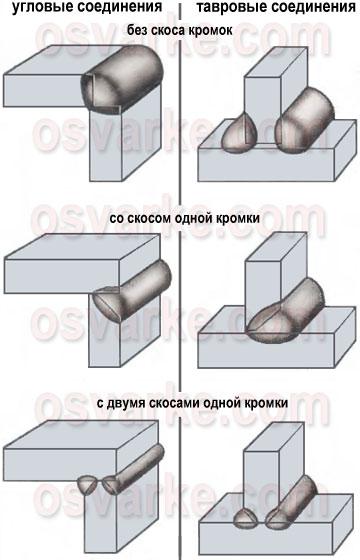

Угловым соединением называется сварное соединение двух элементов, размещенных под углом и сваренных в месте примыкания их краев.

Тавровым соединением называется такое сварное соединение, в котором торец одного элемента примыкает под углом и присоединен к боковой поверхности другого элемента.

Основные виды угловых и тавровых сварных соединений продемонстрированы на рисунке ниже.

Рисунок. Угловые и тавровые сварные соединения: без скоса кромок, со скосом одной кромки, с двумя скосами одной кромки

Нахлесточным соединением называется сварное соединение параллельно размещенных и частично перекрывающихся элементов.

Торцовым соединением называется такое сварное соединение, в котором боковые поверхности элементов примыкают друг к другу.

Рисунок. Нахлесточные сварные соединения без скоса кромок и торцовые сварные соединения

Техника безопасности при проведении сварочных работ

Техника безопасности при проведении сварочных работ заключается, прежде всего, в правильной организации сварочного процесса, рабочего места и правильной подготовке сварочного оборудования и сварочных принадлежностей.

Необходимо проверить рабочее место на наличие легковоспламеняющихся жидкостей и материалов.

Необходимо проверить проводку сварочных агрегатов на наличие каких-либо повреждений.

Работать следует только с исправным, не имеющим никаких повреждений или отклонений оборудованием.

Для предотвращения опасных последствий необходимо избегать:

1. Опасного для жизни человека уровня напряжения в электрической цепи;

2. Повышения температуры электрической дуги и металлов;

3. Загрязненности, запыленности и задымленности рабочей зоны;

4. Чрезмерного излучения дуги (светового или ультрафиолетового);

5. Высокого давления газов, которые хранятся, например, в баллонах;

6. Попадания искр и брызг раскаленного металла на воспламеняющиеся предметы для избегания пожара.

7. Работать следует в специальных масках или очках, на сварщике должны быть одеты специальные варежки и халат.

Список литературы

1. П.И. Полухин. «Технология металлов и сварка».

2. В. Г. Геворкян. «Основы сварочного дела».

3. А.С. Гельман. «Основы сварки давлением».

4. О. И. Титов. «Справочник электросварщика ручной сварки».