- •Глава 1. Основные положения

- •Глава 2. Прочность при переменных напряжениях

- •Глава 3. Клепаные соединения

- •Глава 4. Сварные, паяные и клееные соединения

- •Глава 5. Соединения с натягом

- •Контрольные вопросы

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения .

- •Общие сведения

- •Глава 27. Валы и оси

- •Общие сведения

- •Глава 28. Подшипники скольжения

- •Общие сведения

- •Глава 29. Подшипники качения

- •29.1. Общие сведения

- •Глава 30. Муфты

- •Общие сведения

- •Предисловие

- •1.2. Современные направления в развитии машиностроения

- •1.3. Требования к машинам и деталям

- •1.4. Надежность машин

- •1.5. Критерии работоспособности и расчета деталей машин

- •1.6. Проектировочный и проверочный расчеты

- •1.7 Основы триботехники узлов и деталей машин

- •Глава 2 Прочность при переменных напряжениях

- •2.1. Циклы напряжений в деталях машин

- •2.2. Усталость материалов деталей машин

- •2.3. Предел выносливости материалов

- •2.4. Местные напряжения в деталях машин

- •2.5. Коэффициенты запаса прочности

- •2.6. Контактная прочность деталей машин

- •Часть вторая соединения деталей машин

- •Глава 3 Клепаные соединения

- •3.1. Общие сведения о клепаных соединениях

- •3.2. Достоинства, недостатки и применение клепаных соединений

- •3.3. Основные типы заклепок

- •3.4. Классификация клепаных швов

- •3.5. Краткие сведения о материалах клепаных соединений

- •3.6. Расчет на прочность клепаных соединений

- •3.7. Допускаемые напряжения для клепаных соединений

- •3.8. Коэффициент прочности клепаного соединения

- •3.9. Рекомендации по конструированию клепаных соединений

- •Контрольные вопросы

- •Глава 4 Сварные, паяные и клееные соединения

- •4.1. Общие сведения о сварных соединениях

- •4.2. Основные типы и элементы сварных соединений

- •4.3. Расчет на прочность сварных соединений

- •4.4. Допускаемые напряжения для сварных швов

- •4.5. Рекомендации по конструированию сварных соединений

- •4.6. Паяные соединения

- •4.7. Клееные соединения

- •Глава 5 Соединения с натягом

- •5.1. Общие сведения

- •5.2. Расчет цилиндрических соединений с натягом

- •5.3. Рекомендации по конструированию соединений с натягом

- •Глава 6 Резьбовые соединения

- •6.1. Общие сведения

- •6.2. Геометрические параметры резьбы

- •6.3. Основные типы резьб

- •6.4. Способы изготовления резьб. Конструктивные формы резьбовых соединений

- •6.5. Стандартные крепежные детали

- •6.6. Силовые соотношения в винтовой паре

- •6.7. Момент завинчивания

- •6.8. Самоторможение и кпд винтовой пары

- •6.9. Способы стопорения резьбовых деталей

- •6.10. Классы прочности и материалы резьбовых деталей

- •6.11. Расчет резьбовых соединений на прочность

- •6.12. Распределение осевой силы по виткам резьбы гайки

- •Глава 7 Шпоночные соединения

- •7.1. Общие сведения

- •7.2. Разновидности шпоночных соединений

- •7.3. Расчет шпоночных соединений

- •7.4. Рекомендации по конструированию шпоночных соединений

- •Глава 8 Шлицевые соединения

- •8.1. Общие сведения

- •8.2. Разновидности шлицевых соединений

- •8.3. Расчет шлицевых соединений

- •8.4. Рекомендации по конструированию шлицевых соединений

- •9.2. Основные кинематические и силовые соотношения в передачах

- •Глава 10 Фрикционные передачи

- •10.1. Общие сведения

- •10.2. Материалы катков

- •10.3. Виды разрушения рабочих поверхностей фрикционных катков

- •10.4. Цилиндрическая фрикционная передача

- •10.5. Вариаторы

- •10.6. Расчет на прочность и кпд фрикционных передач

- •Глава 11 Основные понятия о зубчатых передачах

- •11.1. Общие сведения

- •11.2. Основы теории зубчатого зацепления

- •11.3. Образование эвольвентного зацепления

- •11.4. Образование цилиндрического зубчатого колеса

- •11.5. Основы нарезания зубьев методом обкатки

- •11.6. Исходный контур зубьев зубчатой рейки

- •11.7. Изготовление зубчатых колес

- •11.8. Основные элементы и характеристики эвольвентного зацепления

- •11.9. Скольжение при взаимодействии зубьев

- •11.10. Влияние числа зубьев на форму и прочность зуба

- •11.11. Понятие о зубчатых передачах со смещением

- •11.12. Точность зубчатых передач

- •11.13. Смазывание и кпд зубчатых передач

- •11.14. Конструкции колес зубчатых передач

- •Глава 12 Основы расчета на прочность зубчатых передач

- •12.1. Материалы зубчатых колес

- •12.4. Расчетная нагрузка

- •12.5. Допускаемые напряжения

- •Глава 13 Цилиндрические прямозубые передачи внешнего зацепления

- •13.1. Общие сведения

- •13.2. Силы в зацеплении прямозубых передач

- •13.3. Общие сведения о расчете на прочность цилиндрических эвольвентных зубчатых передач

- •13.4. Расчет на контактную прочность

- •13.5. Расчет на изгиб

- •13.6. Последовательность расчета на прочность закрытых цилиндрических прямозубых передач

- •13.7. Расчет на прочность открытых цилиндрических передач

- •Глава 14 Цилиндрические косозубые передачи

- •14.1. Общие сведения

- •14.2. Эквивалентное колесо

- •14.3. Силы в зацеплении

- •14.4. Расчеты на прочность

- •14.5. Рекомендации по расчету на прочность закрытых косозубых цилиндрических передач

- •14.6. Шевронные цилиндрические передачи

- •14.7. Зубчатые передачи с зацеплением м. Л. Новикова

- •Глава 15 Конические зубчатые передачи

- •15.1. Общие сведения

- •15.2. Геометрия зацепления колес

- •15.3. Основные геометрические соотношения

- •15.4. Эквивалентное колесо

- •15.5. Силы в зацеплении

- •15.6. Расчет на контактную прочность

- •15.7. Расчет на изгиб

- •15.8. Рекомендации по расчету на прочность закрытых конических передач

- •15.9. Расчет на прочность открытых конических передач

- •Глава 16 Планетарные зубчатые передачи

- •16.1. Общие сведения

- •16.2. Передаточное число планетарных передач

- •16.3. Разновидности планетарных передач

- •16.4. Подбор чисел зубьев планетарных передач

- •16.5. Расчет на прочность планетарных передач

- •Глава 17 Волновые зубчатые передачи

- •17.1. Общие сведения

- •17.2. Основные конструктивные элементы волновых передач

- •17.3. Передаточное число волновых передач

- •Глава 18 Червячные передачи

- •18.1. Общие сведения

- •18.2. Классификация червячных передач

- •18.3. Изготовление червяков и червячных колес

- •18.4. Основные геометрические соотношения в червячной передаче

- •18.5. Скорость скольжения в передаче. Передаточное число

- •18.6. Силы в зацеплении

- •18.7. Материалы червячной пары

- •18.8. Виды разрушения зубьев червячных колес

- •18.9. Допускаемые напряжения для материалов венцов червячных колес

- •18.10. Расчет на прочность червячных передач

- •18.11. Кпд червячных передач

- •18.12. Рекомендации по расчету на прочность

- •18.13. Тепловой расчет

- •18.14. Конструктивные элементы червячной передачи

- •Глава 19 Редукторы

- •19.1. Общие сведения

- •19.2. Классификация редукторов

- •19.3. Зубчатые редукторы

- •Глава 20 Передача винт — гайка скольжения

- •20.1. Общие сведения

- •20.2. Расчет передачи винт — гайка скольжения

- •Глава 21 Передача винт — гайка качения (шариковинтовая передача)

- •21.1. Общие сведения

- •21.2. Расчет шариковинтовой передачи

- •Глава 22 Основные понятия о ременных передачах

- •22.1. Общие сведения

- •22.2. Основные геометрические соотношения ременных передач

- •4. Угол обхвата ремнем малого шкива

- •22.3. Силы в передаче

- •22.4. Скольжение ремня по шкивам. Передаточное число

- •22.5. Напряжения в ремне

- •22.6. Тяговая способность и кпд ременных передач

- •22.7. Долговечность ремня

- •22.8. Натяжение ремней

- •Глава 23 Передачи плоским ремнем

- •23.1. Общие сведения. Типы плоских ремней

- •23.2. Расчет передачи плоским ремнем

- •23.3. Шкивы передач плоским ремнем

- •23.4. Рекомендации по конструированию

- •Глава 24 Передачи клиновым и поликлиновым ремнями

- •24.1. Общие сведения. Типы клиновых и поликлиновых ремней

- •24.2. Расчет передачи клиновым и поликлиновым ремнями

- •24.3. Шкивы передач клиновым и поликлиновым ремнями

- •Глава 25 Передачи зубчатым ремнем

- •25.1. Общие сведения

- •25.2. Расчет передачи зубчатым ремнем

- •25.3. Шкивы передач зубчатым ремнем

- •Глава 26 Цепные передачи

- •26.1. Общие сведения

- •26.2. Приводные цепи

- •26.3. Звездочки

- •26.4. Передаточное число цепной передачи

- •26.5. Основные геометрические соотношения в цепных передачах

- •26.6. Силы в ветвях цепи

- •26.7. Расчет передачи роликовой (втулочной) цепью

- •26.8. Расчет передачи зубчатой цепью

- •26.9. Натяжение и смазывание цепи. Кпд цепных передач

- •26.10. Рекомендации по конструированию цепных переда*

- •Часть четвертая валы, оси, подшипники, муфты Глава 27 Валы и оси

- •27.1. Общие сведения

- •27.2. Конструктивные элементы. Материалы валов и осей

- •27.3. Критерии работоспособности валов и осей

- •27.4. Проектировочный расчет валов

- •27.5. Проверочный расчет валов

- •27.6. Расчет осей

- •27.7. Рекомендации по конструированию валов и осей

- •Глава 28 Подшипники скольжения

- •28.1. Общие сведения

- •28.2. Материалы вкладышей

- •28.3. Режимы смазки

- •28.4. Смазочные материалы

- •28.5. Виды разрушения вкладышей

- •28.6. Условный расчет подшипников скольжения

- •28.7. Работа вкладышей в условиях жидкостной смазки

- •28.8. Подвод смазочного материала. Кпд

- •28.9. Рекомендации по конструированию

- •Глава 29 Подшипники качения

- •29.1. Общие сведения

- •29.2. Классификация и условные обозначения подшипников качения

- •29.3. Основные типы подшипников качения и материалы деталей подшипников

- •29.4. Виды разрушения подшипников качения и критерии работоспособности

- •29.5. Расчет (подбор) подшипников качения на заданный ресурс

- •29.6. Расчет эквивалентной нагрузки при переменных режимах работы

- •29.8. Расчет (подбор) подшипников качения на статическую грузоподъемность

- •29.9. Особенности конструирования подшипниковых узлов

- •29.10. Смазывание подшипников качения. Кпд. Уплотнительные устройства.

- •29.11. Монтаж и демонтаж подшипников

- •Глава 30 Муфты зо.1 Общие сведения

- •30.2. Глухие муфты

- •30.3. Жесткие компенсирующие муфты

- •30.4. Упругие компенсирующие муфты

6.4. Способы изготовления резьб. Конструктивные формы резьбовых соединений

Способы изготовления резьб. Резьбы изготовляют одним из двух основных способов: нарезанием или накатыванием. Нарезание — ранее основной способ изготовления резьбы, давший ей название,—осуществляют резцами, гребенками, плашками, метчиками, резьбовыми говками, фрезами.

Накатывание резьб осуществляют гребенками или роликами на резьбонакатных станках-автоматах путем пластической деформации заготовки. Этот высокопроизводительный и дешевый способ применя-ют и массовом производстве при изготовлении стандартных крепежных деталей. При накатке профиль резьбы имеет благоприятно расположенные волокна материала (волокна материала не перерезаются), в ре-зультате чего предел выносливости повышается на 40 % и более по сравнению с нарезанной резьбой.

Конструктивные формы резьбовых соединений. Основными резьбовыми соединениями являются соединения винтами с гайками (болто-вые), винтами без гаек и шпильками.

Болтовые соединения (рис. 6.13, а) наиболее простые и дешевые, так как не требуют нарезания резьбы в соединяемых деталях. Чаще всего применяют для скрепления деталей, материал которых не обеспечивает достаточной прочности резьбы. Требуют места для размещения гайки и головки винта, свободного подхода к ним. При завинчи-вании и отвинчивании гайки нужно удерживать головку винта от поворота. Имеют несколько большую массу, чем соединение винтом ( за счет наличия гайки).

Соединения винтами (рис. 6.13, б). Винт ввинчивают непосредствен-но в резьбовое отверстие детали, гайка отсутствует.

Соединения шпильками (рис. 6.13, в) применяют тогда, когда по условиям эксплуатации требуется частая разборка. Применение винтов в этом случае привело бы к преждевременному повреждению резьбы

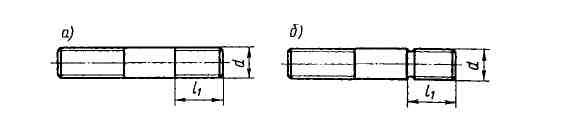

Рис. 6.13. Соединения болтом (a), винтом (б), шпилькой (в)

корпусной детали при многократном отвинчивании и завинчивании. Шпильку ввинчивают в корпусную деталь коротким резьбовым концом до конца нарезки с помощью гайки, навинченной поверх другой гайки, или с помощью шпильковерта.

Глубину завинчивания l1 (рис. 6.13) в тело детали исходя из условия равнопрочности стального винта и резьбы детали принимают: для стальной детали l, = (l...l,25)d, для чугунной l = (1,25...1,5)*/, для детали из легких сплавов l = (2...2,5)d, где d — наружный диаметр резьбы.

Для удобства завинчивания и отвинчивания гаек и винтов с шестигранной головкой расстояние между ними должно быть не менее величины Ad при пользовании ключами с открытым зевом и не менее 3d при пользовании торцовыми или кольцевыми ключами, где d — наружный диаметр резьбы.

Контроль силы затяжки в ответственных резьбовых соединениях осуществляют динамометрическими ключами, специальными шайбами, подкладываемыми под головку винта и деформирующимися при достижении определенной нагрузки, замером удлинения стержня болта.

6.5. Стандартные крепежные детали

С учетом разнообразных условий применения стандартами предусмотрены различные геометрические формы и размеры болтов, винтов, шпилек, гаек и шайб.

Болты и крепежные винты. Различают эти крепежные детали в зависимости от формы головки, формы стержня, точности изготовления и назначения.

В зависимости от формы головки (рис. 6.14) болты и винты бывают с шестигранными (а), полукруглыми (б, е), цилиндрическими (в, ж), потайными (г, д) и другими головками. Форму головки выбирают в зависимости от требуемой силы затяжки, пространства для поворота инструмента, внешнего вида и т. д.

Рис. 6.14. Формы головок болтов и винтов

6.15. Формы стержня болтов и винтов

Рис. 6.17. Болты

специальные

Болты и винты с шестигранными головками (рис. 6.14, а и ж) применяют чаще других, так как они позволяют приложить большой момент завинчивания и, следова-тельно, получить большие силы затяжки деталей соединения, требуя при этом небольшого угла поворота ключа (1/12...1/6 оборо-та) до перехвата.

В зависимости от формы стержня болты и винты (рис. 6.15) бывают: с нормальным стержнем (а), с подголовком (б), с утолщенным точно изготовленным стержнем для по-становки без зазора в обработанное развер-ткой отверстие (в), со стержнем уменьшенного диаметра для повышения податливости и сопротивления усталости при переменных нагрузках (г).

В зависимости от точности изготовления болты и винты бывают нормальной и повышенной точности.

В зависимости от назначения болты и винты бывают общего назначения, установочные и специальные.

Рис. 6.18. Шпильки

Рис. 6.20. Гайка круглая и гайка-барашек

Установочные винты применяют для фиксации положения деталей (см. рис. 7.2). Их выполняют с различными по форме головками и концами (рис. 6.16).

К специальным болтам (рис. 6.17) относят болты конусные для отверстия из-под развертки (а), грузовые — рым-болты (б) и др.

Шпильки (рис. 6.18). Изготовляют без канавки (а) и с канавкой (б). Шпильку завинчивают в корпусную деталь коротким резьбовым концом, длина которого может быть различной. Для чугунных деталей применяют шпильки с глубиной завинчивания /, = l,35d (тип I), для стальных lx = d (тип II).

Гайки. Различают в зависимости от формы, высоты и точности изготовления.

В зависимости от формы гайки бывают: шестигранные (рис. 6.19, а —г), круглые (рис. 6.20, а), гайки-барашки (рис. 6.20, б) и др.

Шайбы. Шайбы служат для предохранения деталей от задиров и увеличения опорной поверхности. Их подкладывают под гайки. Шайбы бывают (рис. 6.21): точеные (а) и штампованные (б).

Имеется большая группа стандартных стопорных шайб, которые применяют для предохранения резьбовых деталей от самоотвинчива-иия. Такие шайбы подкладывают под гайки (рис. 6.13, а и в) или под головки винтов (рис. 6.13,6).