- •1 Виды строительных работ

- •2 Нормативная документация строительного производства

- •3. Нормокомплекты технических средств строительных процессов, назначение и состав (на примере каменных и монтажных работ)

- •4 Сущность и содержание технического нормирования виды норм и тд…

- •5)Комплексная механизация и автоматизация строительных процессов

- •6)Основные документы технологического проектирования строительных процессов

- •7. Вариантное проектирование строительных процессов по показателям себестоимости, трудоемкости и продолжительности

- •8) Единая тарифно квалификационная система работ и профессий в строительстве

- •9) Формы оплаты труда

- •10. Научная организация труда рабочих в строительстве, назначение и форма документов (ктп)

- •11. Система управления качеством строительно-монтажных работ. Классификация методов контроля качества строительных процессов

- •12) Основные строительные технологические свойства грунтов влияющие на трудность разработки

- •16) Методы уплотнения грунта

- •17) Методы и средства бурения грунта

- •18) Технология разработки грунта взрывным методом на выброс и для рыхления

- •19) Особенности разработки грунта в зимних условиях

- •20) Технология процессов и средства погружения заранее изготовленных свай

- •21.Технология и механизация процессов устройства набивных свай

- •2 Пневмотрамбованные сваи

- •3 Вибротрамбоваиные сваи

- •4 Частотрамбованные сваи

- •5 Песчаные и гpунтобетонные сваи

- •22. Общий состав комплексного процесса устройства монолитных железобетонных конструкции.

- •23. Технологические процессы и контроль качества опалубливания с применением различных типов щитовой опалубки.

- •24. Технологические процессы изготовление и монтажа напрягаемой арматуры.

- •25. Технология и технические средства напряженного армирования конструкции в условиях строительной площадки.

- •26.Технология и механизация приготовления бетонной смеси. Ее технологические свойства и методы их регулирования.

- •27.Технологические процессы и технические средства транспортирования и подачи бетонной смеси в конструкций разного типа.

- •28.Технология процессов и технические средства специальных методов бетонирования: торкретирование , подводное, раздельное и др.

- •30. Особенности технологи процессов монолитного бетона в условиях жаркого климата.

- •32.Общий состав и структура процесса монтажа сборных конструкций.

- •33. Классификация методов монтажа строительных конструкций

- •34.Технические средства основных и вспомогательных процессов монтажа конструкций.

- •35.Методика выбора монтажного крана по технико-экономическим показателям.

- •36. Технология и технические средства транспортных и подготовительных процессов монтажа конструкций.

- •37. Технология процессов монтажного цикла.

- •38.Особенности технологических процессов монтажа ж/б конструкций

- •39.Особенности технологических процессов монтажа металлических конструкций

39.Особенности технологических процессов монтажа металлических конструкций

Металлические конструкции необходимо монтировать в соответствии с чертежами КМД (конструкции, металлические, деталировка), разработанными по рабочим чертежам КМ (конструкции металлические). Качество монтажа конструкций должно быть проконтролировано линейным инженерно-техническим персоналом. При выполнении монтажа необходимо вести журналы монтажных и сварочных работ.

К производству монтажных работ приступают только после готовности фундаментов и других мест опирания металлических конструкций.

Методы монтажа металлических конструкций принципиально не отличаются от методов монтажа железобетонных конструкций. Выполнение же отдельных технологических процессов по монтажу металлических конструкций и применяемые при этом приспособления имеют некоторые особенности. Металлические конструкции часто имеют большие размеры и массу. Конструкции значительных размеров (колонны высотой более 20 м, фермы пролетом более 18 м и др.) поставляют с заводов на строительную площадку в виде двух или нескольких частей, где их раскладывают в зоне действия монтажного крана на стеллажах в соответствии с очередностью укрупнительной сборки, собирают их, выверяют по осям, диагоналям, отметкам и после устранения дефектов соединяют, согласно проекту (при помощи болтов, сварки, заклепок).

Основными монтажными элементами зданий с металлическим каркасом являются колонны, балки, фермы, прогоны и связи.

Монтаж колонн. До начала монтажа колонн проверяют правильность установки фундаментов и анкерных болтов, выверяя их геодезическими инструментами. Фактическое положение фундаментов и анкерных болтов наносят на исполнительном чертеже и сравнивают с проектом. При этом отклонение осей фундаментов под колонны не должно быть больше указанных в СНиП.

До монтажа на нижний опорный лист башмака колонны наносят установочные оси. Затем к колонне в местах примыкания балок, стропильных и подстропильных ферм прикрепляют инвентарные металлические подмости — люльки или опорные деревянные брусья (так называемые пальцы) для устройства на них деревянных подмостей, а также лестницу. Потом колонны стропуют (как правило, под консоль), поднимают и устанавливают в проектное положение. Под строп Б местах огибания кромок колонн подкла-дывают инвентарные деревянные подкладки, предупреждающие канат от излома.

Колонны поднимают обычно в вертикальном положении. Поднятую колонну наводят на анкерные болты, опирают на фундамент ir закрепляют к фундаменту анкерными болтами при помощи гаек н контргаек.

Башмак колонны опирают на выверенные стальные опорные плиты или балки-рельсы, заделанные в бетон фундамента с последующим замоноличиванием. Смонтированную колонну до ее расстроповки необходимо установить по отвесу, закрепить анкерными болтами и расчалить вдоль ряда. Расчалки прикрепляют к фундаментам соседних колонн и снимают их после надежного закрепления последних. Затем на колоннах устраивают подмости в местах примыкания подстропильных, стропильных ферм и балок.

Колонны, как правило, следует начинать монтировать с той панели, в которой расположены постоянные продольные связи между колоннами. Затем необходимо выверить колонны, закрепить связи проектными креплениями и только после этого продолжать дальнейший монтаж конструкций. Выверку колонн, т. е. окончательное приведение в проектное положение, следует вести одновременно с их установкой. При установке колонн на фундаменты их выверяют, совмещая риски на опорной плите колонны с рисками на фундаментах. Вертикальность колонн проверяют отвесом или теодолитом. Окончательно колонны по высоте выверяют по положению консолей, для него последние нивелируют.

Выверенные колонны закрепляют анкерными болтами. Четыре анкерных болта обеспечивают устойчивость колонны.

Монтаж балок. Балки монтируют, как и колонны, самоходными кранами — гусеничными или автомобильными. Легкие балки монтируют одним краном, тяжелые, например подкрановые (массой более 20 т)—двумя. Процесс монтажа балок включает операции: подготовка к подъему (укрупнительная сборка, прикрепление стыковых накладок двух смежных балок и др.), строповка, подъем и установка, крепление и выверка установленных балок. Под строп в местах его перегиба ставят деревянные или металлические инвентарные подкладки.

Балку от земли до ее. проектного положения поднимают в два приема. Приподняв балку на 10—15 см от земли проверяют правильность и надежность строповки, после чего продолжают подъем и на весу опускают на опору. При монтаже подкрановых балок наиболее сложной операцией является их выверка, так как требуется высокая точность установки, необходимой для работы мостовых кранов. Положение подкрановых балок по высоте выверяют нивелиром. Расстояние между осями подкрановых путей определяют стальной рулеткой. После выверки, окончательной установки и закрепления подкрановых балок приступают к укладке подкрановых рельсов.

Монтаою ферм. К монтажу ферм можно приступать только после выверки и окончательного закрепления колонн и связей по ним. В большинстве случаев монтаж ведут из укрупненных блоков, состоящих из ферм, рам фонарей и связей. Такие блоки собирают в зоне действия монтажного крана. Жесткие блоки, в которых две фермы соединены постоянными вертикальными и горизонтальными связями, достаточно устойчивы во время подъема и после установки в проектное положение. Монтаж блока, спаренного из двух ферм, захватывают не менее, чем за четыре верхлих узла ферм. Для подъема блока используют стропы и траверсы, оборудованные захватами дистанционного управления.

Блоки ферм поднимают на высоту, превышающую отметку опоры на 0,5—1 м, затем медленно опускают на опору и закрепляют болтами.

Когда фермы монтируют по одной, начинают с их подготовки к подъему, состоящего в основном из укрупнительной сборки и усиления ферм, а также навески деталей и крючьев для устройства подмостей.

Фермы пролетом до 24 м обычно в усилении не нуждаются, а фермы больших пролетов нужно усиливать. Необходимость усиления ферм при подъеме и кантовке вызывается тем, что у фермы при этом нижний пояс растягивается, а верхний сжимается, т. к. ферму подвешивают к крюку крана в двух местах, за узлы верхнего пояса, что может вызвать изгиб или перелом ее. Чтобы избежать этого, ферму усиливают (рис. 1.100) деревянными бревнами и пластинами.

Закончив усиление приступают к строповке и подъему фермы. После того как ферма будет поднята в вертикальное положение, к ней прикрепляют детали для устройства подмостей — крючья из круглой стали, скобы и брусья (в зависимости от типа подмостей). При подаче блоков и ферм к их концам прикрепляют по две пеньковые оттяжки, которыми , монтажники поддерживают и наводят фермы. Для наводки и постановки блоков на колонны заранее устраивают подмости.

Монтаж стропильных ферм следует начинать, как правило, со связевой панели. Первую ферму устанавливают в проектное положение, прикрепляют к опорам не менее чем на 50% проектного числа болтов и расчаливают за узлы верхний пояс фермы двумя, четырьмя или шестью (в зависимости от пролета) расчалками. Затем поднимают вторую ферму и до расстроповки закрепляют ее постоянными и Смонтированные связи Только после этого можно снимать стропы. Каждую последующую ферму в этом пролете устанавливают и крепят к ранее установленным постоянными п временными связями, после чего снимают стропы. Фермы выверяют сразу после установки. Выверка ферм заключается в проверке прямолинейности поясов н вертикальности плоскости ферм. Отклонение от проектных размеров и положений возможно только в пределах, допускаемых СНнП. После установки, выверки и закрепления очередного блока или фермы на них укладывают плиты покрытия от середины к краям, симметрично относительно середины пролета. При наличии фонарей плиты укладывают от фонаря к краям симметрично по обе стороны от него, а потом по фонарю от края к краю.

Монтаж прогонов и связей выполняют одновременно с монтажом покрытия для обеспечения их необходимой устойчивости в процессе установки.

Смонтированные металлические конструкции предъявляют к сдаче. Приемка строительной организацией и заказчиком смонтированных металлических конструкций всего сооружения или отдельных его пространственно-жестких секций должна осуществляться после окончательного закрепления конструкций в проектном положении.

При приемке конструкций предъявляется документация: рабочие (КМ) и деталнровочные (КМД) чертежи; акты приемки скрытых работ; заводские сертификаты на поставленные заводские конструкции; данные о результатах геодезических замеров при проверке разбивочных осей и установке конструкций; опись удостоверений (дипломов) сварщиков, производивших сварку конструкций на монтаже; акт на окраску конструкций, выполненную на монтаже.

Отклонения в положении смонтированных конструкций не должны превышать величин, указанных в СНиП.

После приемки конструкции окрашивают, что оформляется отдельным актом

Инвентарные подмости, применяемые при монтаже конструкций (рис. 1.101), подразделяют на сборочные и монтажные. Сборочные подмости служат временными поддерживающими опорами для конструкций во время монтажа, а монтажные являются рабочими, с них выполняют различные операции (наводку, сварку арматуры и закладных деталей, замоноличивание стыков и др.). Монтажные подмости бывают двух видов: подвесные и наземные.

Подвесные подмости крепят к монтируемой конструкции до ее подъема и поднимают их вместе с конструкцией. Обычно такие подмости применяют при операциях, связанных с монтажом на большой высоте. В зданиях производственного назначения подвесные подмости располагают главным образом на колоннах — в местах примыкания прогонов, стропильных и подстропильных ферм и др.

Наземные подмости устанавливают непосредственно на землю. Их используют при производстве монтажных работ на небольшой высоте или когда невозможно применять подвесные подмости.

40. особенности технологических процессов монтажа деревянных конструкций и изделий

Монтаж деревянных конструкций ведется различными способами: отдельными элементами, частями или сборочными единицами конструкций. Способ монтажа столярных изделий зависит от размера устанавливаемых изделий и методов их подъема.

Монтаж деревянных конструкций рекомендуется вести укрупненными элементами или блоками, собираемыми на предприятиях или строительных площадках.

Рациональнее монтаж из готовых конструктивных элементов — ферм, полуферм, арок, панелей, оконных и дверных блоков, секций перегородок, шкафных блоков. Конструктивный элемент сразу устанавливают в проектное положение, что значительно ускоряет и удешевляет монтаж зданий.

В проектное положение деревянные конструкции можно устанавливать путем подъема, надвигания конструкций, подъема поворотом и др.

При монтаже деревянных конструкций весь процесс расчленяют на отдельные этапы, состоящие из подготовительных работ, сборки и установки конструкций в проектное положение.

Подготовительные работы предусматривают проверку правильности размеров проемов, в которые монтируют конструкции; прочности и устойчивости монтируемых деревянных конструкций; рабочего состояния инструмента и механизмов для подъема, подмостей, сигнализации.

До установки на место деревянные конструкции следует тщательно выверить, а также проверить, все ли сделано по защите их от увлажнения и поражения грибками.

Места строповки изделий отмечают краской. Проверяют точность сборки конструкции, соответствие ее рабочим чертежам, а также допущенные отклонения. Необходимо тщательно проверить места установки конструкций, устранить имеющиеся неровности или отклонения.

Установка конструкций на место заключается в строповке, подъеме и установке в проектное положение, выверке и окончательном их закреплении.

Деревянные конструкции монтируют по заранее утвержденным технологическим картам, а если они отсутствуют — по утвержденной схеме.

Для монтажа деревянных конструкций применяют монтажное оборудование — краны, лебедки, блоки, тали и различные монтажное приспособления — стропы, траверсы, захваты. Указанные машины и приспособления используют также для погрузочно-разгрузочных работ. Краны. В строительстве широко используют краны с поворотной платформой представляющие собой подъемно-транспортные машины, с помощью которых можно производить подъем, горизонтальное и наклонное перемещения грузов, а также поворачивать их вокруг вертикальной оси колонны (башни) крана.

Краны, установленные на место и в процессе монтажа не меняющие своего положения, называют стационарными, а краны, которые в процессе монтажа могут перемещаться, — передвижными (самоходными). К передвижным стреловым кранам относятся гусеничные, автомобильные, пневмоколесные.

Для монтажа строительных конструкций применяют самоходные стреловые краны — пневмоколесные, гусеничные, автомобильные и др. Эти краны имеют большую подвижность, на их установку и передвижение не требуется рельсовых путей.

Лебедки. Различают лебедки специальные и общего назначения. Специальные лебедки используют в кранах для подъема и опускания грузов (грузовые) и для изменения положения стрелы (стреловые).

По способу установки различают стационарные и передвижные лебедки.

Лебедки общего назначения бывают с ручным и механическим приводом (от электродвигателя или от двигателя внутреннего сгорания).

Лебедки с ручным приводом используют для монтажных работ с малой скоростью перемещения грузов, а также для оттягивания грузов при их подъеме. Лебедки с механическим приводом подразделяют на редукторные, реверсивные и фрикционные.

К работе на лебедке допускаются рабочие, хорошо знающие ее устройство и управление ею. Перед пуском смазывают трущиеся части механизмов лебедки, проверяют их исправность и надежность крепления, а также крепление каната и болтовые соединения, пусковую аппаратуру.

Канаты. Для монтажа деревянных конструкций, подъема и опускания грузов применяют пеньковые, стальные и капроновые канаты.

Пеньковые канаты служат для ручного подъема грузов через блоки, а также для устройства расчалок и оттяжек. Канаты выпускаются двух видов — смоленые и бельные. Бельные канаты более гибкие и удобные в работе, но при увлажнении теряют свою прочность, подвержены загниванию. Смоленые канаты, пропитанные горячей смолой, прочнее и долговечнее бельных, менее подвержены разрушительному действию влаги; применяются преимущественно при монтажных работах.

Стальные канаты используют для подъема, опускания и перемещения грузов, изготовления стропов, вант, оттяжек. Ими обору* дуют грузоподъемные механизмы — краны, лебедки, полиспасты, тали и др.

До работы с канатами следует проверить надежность и прочность крепления их к барабанам лебедок и крюкам. К барабану лебедки канат крепят пропуская его в наклонное отверстие барабана. Чтобы канат не переломился, наклон отверстия в барабане должен соответствовать направлению витков каната.

Стропы. Для строповки строительных грузов, панелей перекрытий, стен, балок и ферм применяют стропы грузовые канатные (ГОСТ 25573—82). В соответствии с этим ГОСТом выпускаются стропы с прямолинейными ветвями для подъема и транспортирования: с монтажными петлями одноветвевые — 1СК (рис. 122, а), двухветвевые — 2СК (рис. 122,6), трехветвевые — ЗСК (рис. 122, в) и четырехветвевые — 4СК (рис. 122, г). Помимо этого имеются стропы без монтажных петель: кольцевые — СКК (рис. 122,5) и двухпетлевые — СКП (рис. 122, е). Грузоподъемность стропов с прямолинейными ветвями, кольцевых и двухпет-*евых равна 0,32...32 т.

Канатные ветви стропов изготовляют из целого каната без сращивания. Грузовые стропы до начала работы должны пройти техническую проверку в соответствии с правилами устройства и безопасной эксплуатации грузоподъемных кранов Гостехнадзора и правилами по технике безопасности в строительстве. Схема строповки конструкций приведена на рис. 122, ж, з. При строповке грузов надо правильно подобрать строп и надежно прикрепить его к грузу. Строп не должен иметь крутых изгибов, петель или перекручиваний.

Для захвата конструкций, которые надо строповать в двух точках и более, применяют траверсы, представляющие собой обычную балку, изготовленную из труб с подвесками. Такелажные приспособления в виде траверс, стропов, захватов крепят к рабочим органам грузоподъемных машин кольцами, крюками, петлями.

41. особенности процессов монтажа конструкций при отрицательных температурах окружающей среды и в условиях жаркого климата

Особенности производства монтажных работ при отрицательных температурах.

Перед монтажом производят очистку элементов от наледи и снега.

При производстве монтажных работ в зимних условиях наиболее уязвимым местом является стык стеновых панелей. Так, например, стык между наружными стеновыми панелями при начальной температуре бетона от +15 до +20°С и наружной температуре воздуха от —15 до —20°С остывает до температуры 0°С в течение 5— 8 мин. Незначительный объем бетона, укладываемого в стык, и высокий модуль поверхности (в пределах от 25 до 100) приводят в зимних условиях к быстрому охлаждению бетона в стыке как со стороны открытой поверхности, так и на контакте со стыкуемыми элементами.

В зависимости от характера конструкции и сроков ввода ее в эксплуатацию определяют прочность бетона, которую необходимо достичь к моменту замораживания. Конечную прочность бетона в стыке следует назначать в полтора–два раза выше проектной прочности бетона стыкуемых элементов. Для заделки стыков следует применять быстротвердеющие бетоны и растворы на портландцементе марки 500 или быстротвердеющие цементы. Бетон приготавливают на чистых заполнителях с В/Ц=0,4 - 0,5, а раствор - с В/Ц= 0,4 - 0,55.

Заполнение стыков следует вести без перерывов, послойно под давлением или с тщательным уплотнением.

При заделке стыков можно применять противоморозные добавки (поташ К2СО3).

Наличие отрицательных температур наружного воздуха накладывает ограничения и на процесс герметизации стыков. Так, герметизация стыков мастиками допускается при температурах не ниже -20°С. Полиизобутиленовую мастику для лучшей адгезии с бетоном следует предварительно подогревать до 110 - 120°С.В остальном процесс герметизации стыков в зимних условиях протекает так же, как и в летних.

Особенности монтажа и демонтажа конструкций в зимних условиях и условиях жаркого климата

Учет специфических зимних условий и жаркого климата существенно влияет на эффективность работ, включая их качество.

При отрицательных температурах монтаж фундаментов необходимо производить на незамерзшем основании. Для этого грунт в котловане или траншее разрабатывают выше проектного уровня на 15...20 см. Доразрабатывают грунт непосредственно перед монтажом фундаментов. Интервал между разработкой грунта и укладкой фундаментных блоков должен быть не более 2 ч.

Дно котлованов, отрытых в глинистых, пучинистых грунтах, и установленные на них конструкции утепляют, засыпая сухой котельный шлак или золу слоем 70 см. Гравелистые и песчаные грунты, которые при замерзании и оттаивании не вызывают пучения и деформации основания, можно не утеплять.

Запрещается устраивать в зимнее время песчаные фундаменты-подушки и выравнивающие песчаные слои толщиной более 10 см. При монтаже в зимних условиях блоков фундаментов и стен подвала или подполья выполняют следующие требования. Для хранения блоков, панелей и других конструкций на складе применяют высокие подкладки и принимают меры, исключающие обледенение опорных поверхностей. Бетонные поверхности перед устройством растворной постели очищают от снега и наледи скребками, щетками, горячим воздухом (применять для этой цели горячую воду или пар не разрешается). Нельзя увеличивать толщину швов по сравнению с указанной в проекте. Соблюдают указания проекта по выполнению дополнительных мероприятий (повышение марок раствора, закладка металлических связей). Пазухи между стенами подвала и откосами котлована засыпают немерзлым грунтом. Во избежание преждевременного замерзания раствор в стыках расстилают за 1...2 мин до установки блока или панели. Бетонную или растворную смесь, укладываемую в вертикальные стыки, уплотняют глубинными вибраторами, диаметр рабочей части которых не более 35 мм.

Для работы при отрицательных температурах монтажники должны пользоваться нескользящей обувью, очищать инвентарные подмости, стремянки, площадки от льда и снега. На монтажной площадке очищенные от снега и льда все проходы, марши, рабочие места посыпают песком. Монтажные работы при гололедице, сильном снегопаде не допускаются.

Стыки сборных железобетонных конструкций, воспринимающие расчетные усилия, замоноличивают раствором или бетоном марки не ниже марки бетона конструкций. Предварительно стык прогревают горячим воздухом до +10...15 °С, а затем выдерживают бетон или раствор методом термоса или прогревают электротоком, паром или горячим воздухом. Выбор метода выдерживания бетона (раствора) определяется предъявляемыми к нему требованиями, темпом монтажа, температурой наружного воздуха и наличием соответствующих материалов и оборудования.

Стыки с открытыми металлическими частями отогревают и прогревают с помощью греющей опалубки. Такая опалубка может иметь различную форму и конструкцию. Инвентарная металлическая опалубка с греющими электрическими кассетами состоит из металлических листов, определяющих контур стыка конструкции, кассет и уголков для их крепления. Электрические кассеты представляют собой асбестоцементные листы со спиралью. Их устанавливают на поверхность опалубки стыка, вдвигая между нижним и верхним уголками. Асбестоцементный лист имеет много отверстий, что улучшает передачу тепла опалубке. Электрические кассеты подсоединяют параллельно к питающей сети с напряжением 65 В. Температуру контролируют термометром, который вставляют в предусмотренное в опалубке и кассете отверстие.

Для предварительного прогрева полости стыка кассеты включают в сеть, но на период укладки бетонной смеси отключают. После укладки и вибрирования бетонной смеси кассеты вновь подключают уже для ее термообработки.

Металлическая инвентарная опалубка в сочетании с электрическими кассетами имеет преимущество по сравнению с опалубкой с вмонтированными в них нагревателями, поскольку эта же инвентарная опалубка, но без кассет может быть использована и летом.

Обогрев выполняют также с помощью отражательных печей, внутренних нагревательных приборов, индукционным способом.

Электропрогрев бетона стыков применяют, используя все виды электродов.

Если темпы монтажа и сроки загружения конструкций допускают медленное твердение бетона, следует применять для замоноличивания стыков бетонные смеси или растворы с противо-морозными добавками, твердеющие без обогрева.

Применение бетонной смеси и растворов с противоморозными добавками не рекомендуется для заделки стыков в агрессивных средах, при влажности более 60 % и температуре среды выше 60 °С, вблизи от источников тока высокого напряжения и в конструкциях, испытывающих динамические нагрузки.

Стыками, не воспринимающими расчетных усилий, являются швы между панелями перекрытий жилых, гражданских и промышленных зданий и другие зазоры между сборными элементами. Их заделывают бетоном или раствором положительной температуры, сразу же вибрируют, затем допускают замораживание. При оттаивании бетон или раствор твердеет и обеспечивает достаточную прочность. Рекомендуется применять для бетонов и растворов портландцемент марки М400 и выше, а также быстротвердеющие и глиноземистые цементы.

В условиях жаркого климата монтаж строительных конструкций значительно усложняется по сравнению с обычными условиями. Высокая температура наружного воздуха в середине дня заставляет прерывать рабочую смену на несколько часов, чтобы сохранить производительность труда исполнителей. Кроме этого, монтажникам предоставляется право на дополнительные перерывы в течение полусмен.

В технологии ряда работ появляются дополнительные операции и даже мокрые процессы по окончательному закреплению конструкций. Значительно увеличивается трудоемкость ухода за бетоном или раствором, которые необходимо предохранить от пересыхания.

Сложный комплексный процесс демонтажа строительных конструкций в зимних условиях и условиях жаркого климата так же, как и монтаж, приобретает специфические особенности. Они связаны с появлением ряда дополнительных работ по созданию условий производительного труда для исполнителей и обеспечению максимальной совмещаемое™ усиления сохраняемых конструкций, демонтажа старых и монтажа новых. При этом необходимо создать также условия для максимальной совмещаемости функционирования реконструируемых объектов и деятельности строителей.

42. основные положения техники безопасности при монтаже строительных конструкций

На участок (захватку), где ведутся монтажные работы, не допускаются посторонние лица, не участвующие в монтаже. При монтаже конструкций зданий и сооружений запрещается выполнять работы, связанные с нахождением людей в одной секции (захватке, участке) на этажах (ярусах), над которыми перемещаются, устанавливаются и временно крепятся монтируемые конструкции. В виде исключения, при возведении односекционных зданий или сооружений одновременное выполнение монтажных и других строительных работ на разных этажах (ярусах) допускается при наличии между ними надежных (обоснованных расчетом на действие ударных нагрузок) междуэтажных перекрытий по письменному распоряжению главного инженера стройки после проведения мероприятий, обеспечивающих безопасное производство работ, и при условии пребывания непосредственно на месте работ специально назначенных лиц, ответственных за безопасное производство монтажа и перемещение грузов кранами, а также за контроль выполнения крановщиком, стропальщиком и сигнальщиком инструкций по технике безопасности.

Запрещается подъем конструкций, не имеющих монтажных петель или меток, обеспечивающих их правильную строповку и монтаж. Элементы монтируемых конструкций во время перемещения должны удерживаться от раскачивания и вращения гибкими оттяжками. Не допускается пребывание людей на элементах конструкций во время их подъема или перемещения. При перерывах в работе не допускается оставлять поднятые элементы конструкций на весу. Расчалки для временного крепления монтируемых конструкций должны быть прикреплены к надежным опорам и расположены за пределами габаритов движения транспорта и строительных машин. Расчалки не должны касаться острых углов других конструкций, а перегибание расчалок в местах соприкосновения с элементами других конструкций допускается лишь после проверки прочности и устойчивости этих элементов под воздействием усилий от расчалок. Для перехода монтажников с одной конструкции на другую следует применять инвентарные лестницы, переходные мостики и трапы с ограждениями. Не допускается переход монтажников по установленным конструкциям и их элементам (фермам, ригелям и т. п.), на которых невозможно установить ограждение, без применения специальных предохранительных приспособлений (надежно натянутого вдоль фермы или ригеля каната для закрепления карабина предохранительного пояса и др.).

Элементы конструкций, установленных в проектное положение, следует расстроповывать после постоянного или временного надежного их закрепления. Перемещать установленные элементы конструкций после их расстроповки не допускается. Не допускается выполнять монтажные работы на высоте в открытых местах при скорости ветра 15 м/с и более, гололедице и тумане, исключающем видимость в пределах фронта работ. Работы по перемещению и установке конструкций с большой парусностью следует прекращать при скорости вегра 10 м/с. Запрещается пребывание людей под монтируемыми элементами конструкций до установки их в проектное положение и надежного закрепления.

При производстве монтажных (демонтажных) работ в условиях реконструкции действующего предприятия эксплуатируемые электросети и другие действующие инженерные системы в зоне работ должны быть отключены, а оборудование и трубопроводы в этой зоне освобождены от взрывоопасных, горючих и вредных веществ. Не допускается использовать для закрепления монтажной оснастки оборудование и трубопроводы, а также технологические и строительные конструкции без согласования с лицами, ответственными за правильную их эксплуатацию. До выполнения монтажных работ необходимо установить порядок обмена сигналами между лицом, руководящим монтажом, и машинистом (мотористом) монтажного механизма. Все сигналы подаются только одним лицом (бригадиром монтажной бригады или по его поручению звеньевым, такелажником-стропальщиком), кроме сигнала "Стоп", который, как исключение, может быть подан любым работником, заметившим явную опасность. В особо ответственных случаях (при подъеме конструкций с применением сложного такелажа, методом поворота, при надвижке крупногабаритных и тяжелых конструкций, при подъеме их двумя или более механизмами и т. п.) сигналы должен подавать только бригадир монтажной бригады в присутствии инженерно-технических работников, ответственных за разработку и осуществление технических мероприятий по обеспечению требований безопасности. При надвижке (передвижке) конструкций лебедками грузоподъемность тормозных лебедок должна быгь равна грузоподъемности тяговых, если иные требования не установлены проектом.

Конструкции каждого последующего яруса здания или сооружения монтируют после надежного закрепления всех элементов предыдущего яруса согласно проекту. При монтаже каркасных зданий устанавливать последующий ярус каркаса допускается только после установки ограждений на предыдущем ярусе. В процессе монтажа конструкций, зданий или сооружений монтажники должны находиться на ранее установленных и надежно закрепленных конструкциях или специальных средствах подмащивания. Лестничные марши, а также грузопассажирские строительные подъемники (лифты) должны монтироваться одновременно с монтажом конструкций здания. На смонтированных лестничных маршах следует сразу устанавливать ограждения. На захватке, в которой монтируют конструкции зданий, не допускается пользоваться грузопассажирским подъемником (лифтом) во время перемещения элементов конструкций.

При монтаже металлоконструкций резервуаров из рулонных заготовок необходимо принимать меры против самопроизвольного сворачивания рулона. При сборке горизонтальных цилиндрических емкостей, состоящих из отдельных царг, следует применять приспособления, исключающие возможность самопроизвольного скатывания царг. В процессе выполнения сборочных операций для совмещения отверстий и проверки их совпадения в монтируемых элементах следует использовать специальный инструмент (конусные оправки, сборочные пробки). При перемещении конструкций расстояние между ними и выступающими частями смонтированных других конструкций или оборудования должно быть по горизонтали не менее 1 м, по вертикали - 0,5 м. Углы отклонения от вертикали грузовых канатов и полиспастов грузоподъемных средств в процессе монтажа не должны превышать указанные в паспорте, утвержденном проекте или технических условиях на это грузоподъемное средство. При демонтаже конструкций следует выполнять требования, предъявляемые к монтажным работам.

43. контроль качества технологических процессов монтажа строительных конструкции

Для обеспечения требуемого качества монтажных работ используют систему входного контроля, самоконтроля, операционного и приемочного контроля.

Входной контроль осуществляют, принимая конструкции и детали от поставщиков на строительной площадке.

По внешнему виду и размерам все они должны соответствовать требованиям проекта и не должны иметь отклонений, превышающих допускаемые СНиПами. В противном случае составляется рекламация, которая вместе с забракованной продукцией направляется на предприятие-изготовитель.

Самоконтроль качества работ выполняют непосредственные исполнители (ра

бочие, звеньевые, бригадиры) при производстве отдельных операций.

Операционный контроль качества работ возложен на производителей работ и мастеров с привлечением геодезистов и представителей строительной лаборатории.

Для повышения эффективности контроля пользуются схемами операционного контроля качества (СОКК), в которых приводятся эскизы конструкций и узлов с указанием допускаемых отклонений по СНиПам, а также основные требования к качеству; перечень операций, подлежащих контролю, с указанием лиц, осуществляющих контроль (прораб, мастер); состав контроля (что контролировать — правильность отметок, соосность и т. п.); способ контроля (как и чем контролировать - визуально, нивелиром, теодолитом, стальной рулеткой и пр.); время контроля (когда и как часто контролировать — до начала монтажа, в процессе монтажа); указания о привлечении к проверке данной операции геодезистов, строительной лаборатории; указания о необходимости предъявления данной операции как скрытой работы.

Схемы операционного контроля качества находятся у производителя работ, мастера и бригадира

Результаты контроля с характеристикой дефектов и схемами контролируемых элементов фиксируют в картах операционного контроля качества (КОКК).

Выявленные в ходе операционного контроля дефекты, отклонения от требований СНиПов и проектов должны быть исправлены до начала выполнения последующих операций.

Приемочный контроль производят прорабы и мастера, принимая у бригадиров выполненные работы и оценивая их качество.

На скрытые работы, к которым относятся устройство оснований под фундаменты, возведение сборных и монолитных фундаментов, сварка стыков выпусков арматуры, замоноличиваемых впоследствии, составляют акты.

При окончательной приемке смонтированных конструкций необходима следующая документация:

комплект рабочих чертежей конструкций с надписями, сделанными лицами, ответственными за производство работ, о соответствии выполненных работ этим чертежам или внесенным в них изменениям, согласованным с проектными организациями;

заводские сертификаты, технические паспорта и другие документы, удостоверяющие качество, конструкций, деталей, материалов (сталь, бетон, метизы, сварочные материалы и др.), использованных при производстве работ;

документы лабораторных анализов при сварке и замоноличивании стыков;

опись удостоверений о квалификации сварщиков с указанием присвоенных им цифровых или буквенных знаков;

материалы геодезических съемок по проверке разбивочных осей и установки конструкций;

акты приемки скрытых работ;

акты испытания отдельных несущих конструкций, если это требуется по нормам или по проекту;

журналы производства монтажных, сварочных работ, замоноличивания стыков, герметизации стеновых панелей, выполнения соединений на высокопрочных болтах.

44. правила разрезки и материалы каменной кладки

Каменная кладка, выполняемая из отдельных кирпичей, соединяемых раствором в единое целое, должна представлять собой монолит, в котором уложенные камни не смещались бы под влиянием действующих на кладку нагрузок. Действующим на кладку силам противостоит в основном камень (раствор значительно менее прочен). Поэтому необходимо, чтобы камень воспринимал только сжимающие усилия и в основном - постелью. Чтобы смещение камней не происходило, их укладывают с соблюдением определенных условий, называемых правилами разрезки каменной кладки

Правило первое. Кладку выполняют плоскими рядами, перпендикулярными действующей силе, т. е. правило устанавливает максимально допустимый угол наклона силы, действующей на горизонтальный ряд кладки. Допустимое отклонение усилия по вертикали не более 15... 17º, оно зависит от силы трения камня по поверхности раствора.

Правило второе. Продольные и поперечные вертикальные швы в кладке не должны быть сквозными по высоте конструкции, кладка окажется расчлененной на отдельные столбики. Правило регламентирует расположение вертикальных плоскостей разрезки кладки относительно постели. По отношению к лицевой поверхности стены швы должны быть перпендикулярны или параллельны ей. Невыполнение этого правила может привести к расклиниванию рядов кладки.

Правило третье. Плоскости вертикальной разрезки кладки соседних рядов должны быть сдвинуты, т. е. под каждым вертикальным швом данного ряда кладки должны быть расположены камни, а не швы. Правило определяет взаимное расположение вертикальных продольных и поперечных швов в смежных рядах кладки. Камни вышележащего ряда необходимо укладывать на нижележащий ряд так, чтобы они перекрывали вертикальные швы между камнями в продольном и поперечном направлениях, кладку следует вести с перевязкой швов в смежных рядах. Такая перевязка швов устраняет опасность расслоения кладки на отдельные столбики, которые, работая самостоятельно не в состоянии воспринимать усилия, которым может противостоять монолитная кладка.

При использовании в кладках прочных цементно-песчаных растворов возможны некоторые отклонения от этих правил. Допускается не перевязывать вертикальные продольные швы в пяти смежных рядах или вертикальные поперечные швы в трех смежных рядах кладки.

Материалы для каменной кладки

К искусственным каменным материалам относят кирпичи керамический и силикатный полнотелые и пустотелые, керамические и силикатные камни пустотелые и камни бетонные и гипсовые стеновые.

Полнотелый глиняный кирпич имеет размеры 250 х 120 х 65 мм и модульный (утолщенный) - 250 х 120 х 88 мм, масса кирпича 3,6...5 кг. Плотность 1,6...1,8 т/м3, марки кирпича 75, 100, 150, 200, 250 и 300, водопоглощение до 8%. Кирпич изготовляют пластическим прессованием с последующим обжигом. Основной недостаток - высокая теплопроводность.

Пустотелый, пористый и дырчатый кирпичи имеют при тех же размерах в плане высоту 65, 88, 103 и 138 мм (в 1,25, 1,5 и 2 раза большую высоту по сравнению с полнотелым кирпичом), меньшую плотность - 1,35...1,45 т/ м3. Марки кирпича - 75, 100 и 150. Применение этой разновидности кирпичей позволяет уменьшить массу стеновых изделий до 30%.

Силикатный кирпич применяют для стен с относительной влажностью не более 75%, марки кирпича - 75, 100 и 150. Кирпич изготовляют посредством автоклавной обработки.

Керамические и силикатные пустотелые камни имеют размеры: обычные - 250 х 120 х 138 мм, укрупненные - 250 х 250 х 138 мм и модульные - 288 х 138 х 138 мм. Толщина камня соответствует двум кирпичам, уложенным на постель, с учетом толщины шва между ними. Поверхность камней бывает гладкой и рифленой.

Камни бетонные и гипсовые стеновые выпускают сплошными и пустотелыми. Их изготовляют из тяжелых, облегченных и легких бетонов и гипсобетона с размерами 400 х 200 х 200 мм, 400 х 200 х 90 мм и массой до 35 кг.

Пустотелые и силикатные кирпичи нельзя применять для кладки стен ниже гидроизоляционного слоя, для кладки цоколей, стен мокрых помещений.

45. нормокомплект инструмента и приспособлений для каменной кладки

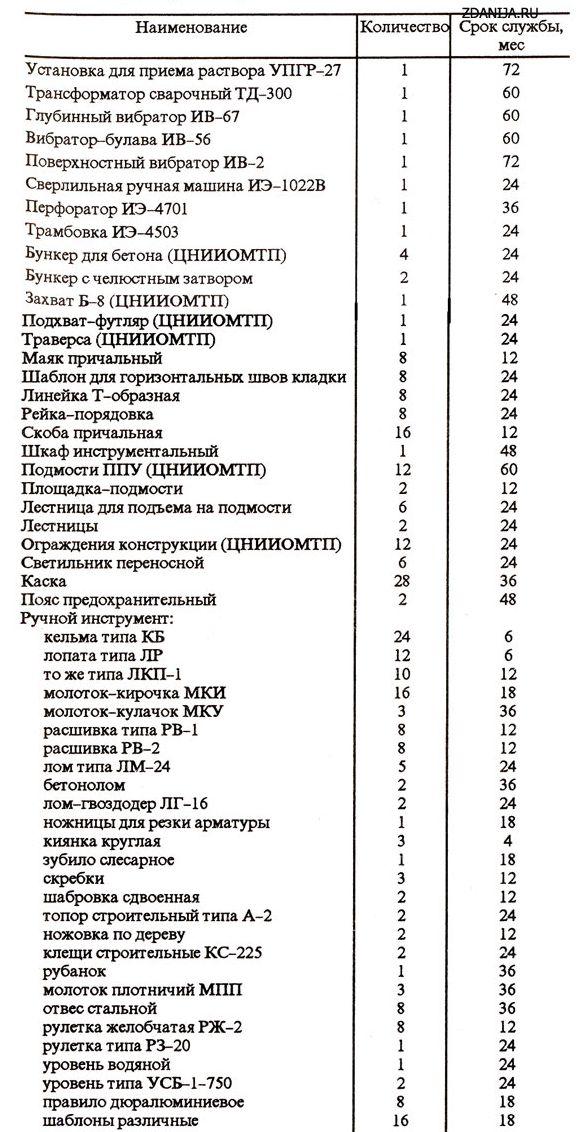

Нормокомплект для производства каменных работ — это оптимальный набор средств механизации, инструментов, инвентаря, монтажной оснастки, контрольно-измерительных приборов, используемый для выполнения каменных и монтажных работ. Нормокомплект принимают с учетом численного и квалифицированного состава бригады (табл. 56), он предназначен для механизации основных и вспомогательных работ. В состав технологического комплекта (нормокомплекта) для производства каменных и сопутствующих им монтажных работ при возведении жилых и общественных зданий включаются строительные машины, энергетическое оборудование, строительная оснастка, ручной строительный инструмент, контрольно-измерительный инструмент и оборудование.

Бригады каменщиков, оснащенные нормокомплектом, выполняют кладку ярусозахватным методом с поосевой специализацией звеньев. Опыт передовых бригад каменщиков показывает, что выработка их повышается на 20...25%.

46. система перевязки швов и технология процессов каменной кладки из камней правильной формы

Составы и марки растворов для каждого вида кладки указывают в проекте или технологической карте. Толщину стен и поперечные размеры столбов принимают кратными кирпичу. После выполнения разбивочных работ, установки порядовок и натягивания причалок приступают к каменной кладке. Процесс кладки состоит из подачи и расстилания раствора для образования постели; укладки кирпичей на раствор с заполнением вертикальных швов; проверки правильности раскладки; расшивки швов (если кладка ведется не впустошовку для штукатурных и облицовочных работ).

Для повышения производительности труда при кладке стен кирпич предварительно раскладывают на стене ложками (для ложковых рядов) и тычками (для тычковых). Кирпич раскладывают на свободном месте, т.е. для кладки наружной версты— на внутренней стороне, а для кладки внутренней версты — на наружной.

Подачу и расстилание раствора для образования постели производят ковшом-лопатой в 2—3 приема: вначале под верстовые ряды, а после их укладки в среднюю часть стены для устройства забутку. Укладку кирпича на раствор и заполнение вертикальных швов выполняют одним из следующих способов: вприсык, вприсык с подрезкой раствора, вприжим и в полуприжим.

Кладка стен по системе цепной перевязки ведется ряд за рядом, причем при кладке стен толщиной, в 1, 2 и 3 кирпича первый ряд кладут тычками, во втором ряду верстовые ряды —ложками, а забутку — тычками. При кладке стен в 1,5; 2,5 и 3,5 кирпича одну версту первого ряда закладывают ложками, вторую — тычками. Во втором ряду, над ложками нижнего ряда, кладут тычковый ряд, а над тычками — ложковый ряд. Забутку кладут тычками со смещением в обоих случаях вертикальных поверочных швов верхнего ряда на Уг кирпича относительно швов нижнего ряда.

При кладке стен по многорядной системе перевязки швов первый ряд выкладывают как при однорядной системе тычками. Во втором ряду наружную и внутреннюю версты укладывают ложками, а забутку — тычками.

Углы стен выкладывают (два первых ряда) как и при однорядной системе перевязки швов. Кладку углов начинают с двух трехчетверток, уложенных в наружную версту ложками. Промежутки между трехчетвертками и тычковыми кирпичами заполняют четвертками. Пересечение стен начинают с укладки тычковых рядов, сдвинутых на четверть кирпича, между ними уложены четвертки. Кирпичные столбы и узкие простенки также выполняют по многорядной системе перевязки швов. Сильно нагруженные каменные конструкции армируют стальной сеткой, а также продольной растянутой или сжатой арматурой. Чаще всего в кирпичной кладке применяют сетчатое армирование прямоугольными сварными и вязаными сетками. При этом диаметр проволок сеток должен быть не менее 3 и не более 8 мм, чтобы толщина шва превышала толщину проволоки.

47. технология процессов каменной кладки из камней неправильной формы

Из камней неправильной формы выполняют бутовую и бутобетонную кладку.

Бутовой называют кладку, выполненную из природных камней. соединенных раствором (). Для бутовой кладки используют: камни неправильной формы — рваные камни; постелистые — камни с двумя параллельными плоскостями; булыжник — камни, имеющие округлую форму.

Бутовую кладку применяют при возведении фундаментов, стен подвалов, подпорных стенок и т. п., причем в фундаменты и стены подвалов укладывают рваные камни, а в конструкции, воспринимающие значительные вертикальные нагрузки — постелистые камни. Постелистые камни целесообразно использовать также для возведения стен одно- и малоэтажных жилых зданий. Кладку из бутового камня ведут рядами, выкладывая углы, пересечения и стены фундаментов, а также верстовые ряды из более крупных камней.

Бутовую кладку производят следующими способами: «под лопатку» или «под залив».

Кладку «под лопатку» выполняют на растворе горизонтальными рядами из подобранных по высоте камней с перевязкой пшов по двухрядной системе. Толщина каждого ряда около 25 см. Пространство между верстовыми рядами заполняют мелкими камнями и раствором. Для 'кладки используют раствор подвижностью 40...60 мм. Способом «под лопатку» кладут фундаменты, стены и столбы. В отличие от кладки стен и столбов в фундаментах первый ряд выкладывают из крупных постелистых камней насухо непосредственно на материковый грунт.

Кладку «под залив» используют при строительстве малоэтажных зданий. При возведении наземных стен кладку ведут в опалубке, а при сооружении фундаментов — в распор с вертикальными стенами траншей. Камни укладывают горизонтальными рядами толщиной 15 ...20 см с тщательным заполнением промежутков между ними мелкими камнями (щебенкой). Каждый ряд заливают раствором подвижностью 130...150 мм. Камни укладывают без строгой перевязки швов и устройства верстовых рядов, что менее трудоемко и для чего не требуются каменщики высокой квалификации. Однако при заливке раствор не всегда заполняет все пустоты, что может снизить плотность и несущую способность кладки.

При толщине стен 0,6...0,7 м бутовую кладку ведут ярусами высотой 1...1.2 м. С увеличением толщины стен высота яруса уменьшается. Бутовую кладку выполняют тем же инструментом, что и кирпичную, используют те же приспособления. Дополнительным инструментом являются кувалды, предназначенные для разбивки и околки камней. Как правило, бутовую кладку ведет звено каменщиков, состоящее из 2 и 3 чел. («двойка» и «тройка»). При толщине кладки менее 80 см работу выполняет звено «двойка», при толщине кладки более 80 см — звено «тройка».

Бутобетонная кладка представляет собой бетонную смесь с втопленными в нее бутовыми камнями (). Для нее используют малоподвижную бетонную смесь (с осадкой конуса 3...5- см) и камни размером не более 30 см, но не более '/з толщины конструкции. Процесс кладки состоит из укладки слоя бетонной смеси высотой около 20 см и втапливания в нее бутового камня. Затем операцию повторяют до достижения проектной высоты конструкции. По верху последнего слоя камней целесообразно уложить покрывающий слой бетонной смеси с уплотнением ее поверхностными вибраторами.

Для обеспечения требуемой плотности, монолитности и прочности кладки количество втапливаемых камней не должно превышать 5Q%I объема возводимой конструкции и камни должны располагаться на расстоянии 4...5 см друг от друга и от наружной поверхности конструкции.

Бутобетонную кладку выполняют в опалубке (в отдельных случаях фундаменты можно сооружать в распор со стенками траншеи) поярусно. Последовательность установки наружной и внутренней опалубок и заполнения их идентична операциям при возведении стен из монолитного бетона. Кладку ведет звено каменщиков-бетонщиков из 8 чел.: 2 чел. монтируют и демонтируют опалубку, 2 — подготовляют камень и транспортируют его к месту укладки, 2 —укладывают бетонную смесь, 2 — втапливают камни.

Бутобетонная кладка имеет большую прочность и менее трудоемка по сравнению с бутовой кладкой, но приводит к увеличению расхода цемента.

48. организация труда и техники безопасности процессов каменной кладки

В зависимости от сложности кладки число каменщиков может

быть различным; кладку ведут звеньями — «двойка», «тройка», «четверка» и «пятерка». Организация труда при кладке стен, столбов изложена в картах трудовых процессов. Методы и приемы труда, рекомендуемые в картах, позволяют повышать производительность труда при хорошем качестве работ. В качестве примера

приведены несколько схем организации рабочего места каменщика, а также график трудового процесса.

Кладка сплошных кирпичных стен выполняется по цепной многорядной системе перевязки швов, кладка столбов и простенков шириной не более 1 м — по трехрядной системе. Кладка этажей на высоту 3,3—3,6 м производится в 3 яруса. Первый ярус выполняется с междуэтажных перекрытий, а для кладки второго и третьего яруса применяют инвентарные подмости. Для кладки стен промышленных и некоторых гражданских зданий применяются трубчатые леса (Промстройпроекта и ЦНИИОМТП). Организация труда каменщиков звеньями («двойка», «тройка», «четверка» и «пятерка») должна отвечать требованиям техники безопасности, а также ведениям работ с применением высокопроизводительных методов труда с соблюдением качества работ.

В процессе возведения фундаментов и стен подвалов необходимо проверять качество крепления стенок траншей и котлованов, а для удобства производства работ целесообразно оставлять свободное пространство шириной около 0,5 м между нижней бровкой траншеи или котлована и наружной плоскостью фундамента или стены. В котлован или траншею рабочие должны спускаться по стремянкам, огражденным перилами. Нельзя спускать камень по желобу с одновременным приемом его из желоба, нельзя также сбрасывать камень в котлован и траншею с бровки.

Высоту каждого яруса кладки устанавливают с таким расчетом, чтобы уровень кладки после каждого перемещения был не менее чем на два ряда камня выше уровня подмостей или перекрытия, Кладку следует вести только с междуэтажных перекрытий и ин тарных подмостей. Запрещается возводить стены, стоя на Леса и подмости для каменной кладки должны удовлетворять ническим условиям и требованиям техники безопасности. При возведении кладки в опасных зонах каменщики должны использовать предохранительные пояса, прикрепляясь с их помощью к устойчивым частям здания или сооружения. Кладку стен высотой более двух этажей следует производить с обязательным устройством перекрытий или временного настила соответствующей прочности и жесткости, а также лестничных маршей и площадок с ограждением. На рабочее место камни в виде пакетов, уложенных на поддоны с футлярами, исключающими возможность их выпадания, следует подавать грузоподъемными механизмами. Все приспособления, используемые для подъема материалов, должны быть обеспечены устройствами, не допускающими их самопроизвольного раскрытия и выпадания материала. Нельзя сбрасывать с перекрытий, лесов и подмостей порожние поддоны, контейнеры, ящики, футляры и т. п. Опускать их можно только с помощью грузоподъемных механизмов.

При кладке стен изнутри здания или сооружения снаружи по всему их периметру устанавливают защитные инвентарные козырьки в виде настила шириной 1,5 м (), укладываемого на кронштейнах под углом 20° к горизонтальной поверхности и рассчитанного на восприятие сосредоточенной нагрузки 1600 Н, приложенной в середине пролета между кронштейнами.

С наружной стороны козырьки оборудуют бортовыми досками. Кронштейны навешивают на стальные крюки, заделываемые в кладку по мере ее возведения на расстоянии не более 3 м друг от друга.

При возведении каменных стен высотой не более 7 м вместо устройства козырьков допускают установку на земле по периметру здания или сооружения ограждения на расстоянии не менее 1,5 м от стены. В этом случае над входами в здание или сооружение устраивают навесы размером в плане не менее 2X2 м.

Запрещается оставлять на стенах во время материалы, мусор, инструмент.

49. контроль качества каменной кладки

Контроль и требования к качеству кладки

Общие требования. Кладку стен и других конструкций из кирпича выполняют в соответствии с Правилами производства и приемки работ СНиП 3.03.01—87, соблюдение которых обеспечивает требуемую прочность возводимых конструкций и высокое качество работ.

Во время работы каменщик следит за тем, чтобы применялись кирпич и раствор, указанные в рабочих чертежах, а горизонтальные и вертикальные швы были хорошо (полностью) заполнены раствором. Нельзя допускать пустошовки в вертикальных швах в теле кладки. Это ослабляет ее, снижает долговечность. По ходу кладки каменщик регулярно проверяет перевязку и швы кладки, вертикальность, горизонтальность и прямолинейность поверхностей и углов, установку закладных деталей и связей, качество поверхностей кладки (рисунок и расшивку швов, подбор кирпича для наружной версты нештукатуриваемой кладки с ровными кромками и углами).

Для проверки качества кладки каменщик пользуется имеющимися в его распоряжении инструментами и приспособлениями.

Правильность полноты заполнения швов (вертикальных и горизонтальных) раствором проверяют, вынимая в разных местах отдельные кирпичи выложенного ряда (не реже трех раз по высоте этажа).

Вертикальность поверхностей стен (74, в) и углов (74, г) кладки проверяют уровнем и отвесом не реже двух раз на каждом ярусе кладки. Отклонения, не превышающие допускаемые, исправляют при последующей кладке яруса или этажа. Отклонения осей конструкций устраняют в уровнях междуэтажных перекрытий.

Периодически проверяют толщину швов. Для этого измеряют пять-шесть рядов кладки и определяют среднюю толщину шва, например, если при замере пяти рядов кладки стены ее высота оказалась 400 мм, то средняя высота одного ряда кладки будет 400:5 = 80 мм, а средняя толщина шва за вычетом толщины по толщине по отметкам: опорных поверхностей: по ширине простенков по ширине проемов по смещению осей смежных оконных проемов по смещению осей конструкций

В тех случаях, когда отклонения превышают допускаемые, вопрос о продолжении работ решают совместно с проектной органи->; и щей. Если проектная организация разрешает не переделывать кладку, она указывает конкретные способы исправления дефектов.

В сухую, жаркую и ветреную погоду кирпич перед укладкой "(шльно смачивают водой, а керамический кирпич погружают в поду для того, чтобы происходило лучшее сцепление раствора и нормальное его твердение. Это особенно важно для кладки в сей-( мических районах и выполняемой на растворах с цементными нижущими.

При перерывах в работе верхний ряд кладки должен оставаться не прикрытым раствором. Продолжение кладки после перерыва необходимо начинать с полива водой поверхности ранее выложенной кладки. Такое требование вызвано тем, что сухой кирпич после укладки на раствор быстро отсасывает из него воду и водосодер-жание раствора оказывается недостаточным для нормальной гидратации цемента. В результате часть вяжущего вещества в растворе без взаимодействия с водой остается неиспользованной, а прочность раствора и сцепление его с кирпичом резко снижаются. Необходимость увлажнения кирпича перед укладкой в конструкцию и степень увлажнения определяет строительная лаборатория.

Правилами производства и приемки работ установлены допускаемые отклонения (табл. 4) в размерах и положении каменных конструкций (75) относительно разбйвочных осей и проектных размеров.

50. особенности технологии каменной кладки при отрицательных температурах и в условиях жаркого климата

Особенности технологии зимней каменной кладки

При отрицательных температурах вода, содержащаяся в растворах, замерзает и в химическую реакцию с цементом не вступает. Замерзающая вода примерно на 8-9% увеличивается в объеме, в результате чего в порах раствора развивается большое давление, при этом нарушаются структура раствора и монолитность кладки.

Тем не менее, в зимних условиях кладку вести можно, для этого применяют следующие способы производства работ:

кладку на растворах марки 50 и выше с противоморозными добавками;

замораживания на обыкновенных растворах марки не ниже 10 при небольшой высоте конструкций;

замораживания с временным закреплением конструкций нижележащих этажей.

Иногда в зимних условиях применяют кладку в тепляках.

Во всех случаях способ возведения конструкций определяется проектом.

Способом замораживания на растворах без противоморозных добавок можно возводить здания высотой до пяти этажей.

Результаты проверок прочности конструкций при производстве каменных работ зимой регистрируют в журнале работ.

В проектах зданий и сооружений, каменные конструкции которых предполагается возводить зимой способом замораживания, указывают предельные высоты стен, которые могут быть допущены в период оттаивания раствора; способы временного крепления конструкций на период их оттаивания; способы усиления конструкций из зимней кладки нижних этажей.

При возведении каменных конструкций на растворах с противоморозными добавками в проектах указываются требования к минимальной прочности растворов с такими добавками для различных стадий готовности зданий и сооружений.

При беспрогревных способах возведения каменных конструкций, требующих интенсивного набора прочности, следует применять растворы на портландцементе марки не ниже 300. Кирпич и камень при кладке на растворах с противоморозными добавками не подогревают, а только очищают от снега и наледи. Кладку ведут теми же способами, как и при положительной температуре. Температура раствора в момент укладки должна быть при слабых морозах (до -10°С) не ниже 5°С, при средних морозах (до -20°С) 10°С, при сильных морозах (ниже -20°С) 15°С.

Противоморозные добавки обеспечивают кладке на цементном и смешанном растворе набор прочности при отрицательной температуре не менее 20% проектной.

Противоморозные добавки, чаще всего применяющиеся, - это нитрит натрия и поташ. При кладке стен из силикатного кирпича в качестве противоморозной добавки поташ не применяют.

Надо иметь в виду, что растворы с противоморозными добавками нельзя применять для возведения каменных конструкций, работающих в условиях повышенной влажности.

Способом замораживания с последующим естественным оттаиванием нельзя вести кладку бутовых фундаментов, тонкостенных сводов, а также конструкций, которые могут подвергаться действию динамической нагрузки в процессе оттаивания, элементов, работающих на изгиб и внецентренно сжатых. Кладку таким способом выполняют из неподогретого кирпича и камней, очищенных от снега и наледи, на подогретых цементных и цементно-известковых растворах. Раствор должен быть достаточно пластичным. При оттаивании раствора в швах снижается прочность кладки, так как раствор переходит из твердого состояния в подвижное - «критическое».

Если несущая способность отдельных элементов недостаточна, такие элементы в процессе кладки могут быть усилены армированием.

Особое внимание при оттаивании раствора обращают на обеспечение в этот период устойчивости конструкций зданий, что достигается их укреплением.

Есть ряд конструктивных мероприятий, выполняемых при возведении зданий, - это укладка в углах и в местах пересечений стен стальных анкерных связей, монтаж сборных междуэтажных перекрытий сразу после окончания кладки каждого этажа с заанкериванием панелей, балок и прогонов в кладке стен. В кладке над оконными и дверными коробками, устанавливаемыми в стенах, между низом перемычек и верхом коробок оставляют зазоры: 5 мм при кирпичной кладке и 3 мм при кладке из камней правильной формы.

В период оттаивания кладки, выполненной методом замораживания, устанавливают тщательное наблюдение в течение всего периода оттаивания и принимают меры по обеспечению прочности и устойчивости возведенных конструкций.

Возведение кладки в условиях сухого жаркого климата

Особое внимание при выполнении каменной кладки в условиях сухого и жаркого климата уделяют сохранению подвижности раствора до его укладки в конструкцию. С этой целью предохраняют раствор от потерь влаги, расслаивания и разогрева солнечными лучами в процессе транспортирования раствора и самого процесса кладки.

Керамический кирпич перед укладкой в конструкцию необходимо обильно смачивать или погружать в воду на время, необходимое для оптимального увлажнения. При перерывах в каменной кладке нельзя оставлять слой раствора на свежевыложенной кладке, продолжение кладки после перерыва необходимо начинать с обильного смачивания поверхности кладки водой. Для защиты кладки от преждевременного испарения влаги из раствора выложенную часть конструкции накрывают влагоемкими материалами, периодически увлажняют, при возможности дополнительно устраивают солнцезащитные покрытия.

51. технология и контроль качества процессов устройства рулонных кровель из обычного и наплавляемого рубероида

Кровли из битумных, битумно-полимерных наплавляемых рулонных материалов

Работы по устройству кровель должны выполняться в следующей последовательности:

а) огрунтовка основания;

б) устройство гидроизоляции вокруг водоприемных воронок;

в) устройство основного кровельного ковра;

г) устройство дополнительных слоев в лотках и в местах примыканий;

д) устройство защитного слоя;

е) установка защитных фартуков.

До приклейки основание грунтуют раствором битума марки БН-70/30 в керосине, приготовленным в соотношении (по массе) 1:2.

Расход грунтовки должен составлять 0,5-0,8 кг/м2.

Устройство кровельного ковра выполняют путем размягчения слоя мастики на материале инфракрасными излучателями, либо пламенем от тарелочных устройств.

Работы по устройству кровельного ковра указанным способом могут выполняться при температуре окружающей среды не ниже -20 °С.

Соблюдается следующая последовательность:

сначала на участке приклейки каждый рулон раскатывают на 3-4 м с целью уточнения направления и величины нахлестки, затем скатывают, после чего конец основания приклеивают к основанию с помощью ручной газовой горелки;

затем начинают прогрев основания и приклейку материала к основанию путем его притирки кровельным гребком.

В стесненных местах (примыкания к вентиляционным шахтам, парапетам и т. д.) мастику размягчают с помощью ручной горелки.

Устройство кровельного ковра путем размягчения мастичного слоя на материале растворителем выполняют при температуре окружающей среды не ниже +5 °С.

Сущность способа заключается в том, что утолщенный покровный слой, нанесенный при его изготовлении, перед началом наклейки размягчают с помощью растворителя.

Склейку рулонного ковра производят в следующей последовательности:

каждый рулон перед наклейкой раскатывают на всю его длину и примеряют к ранее уложенному полотнищу для обеспечения необходимой нахлестки;

затем полотнище снова скатывают в рулон, конец его приклеивают и рулон устанавливают на каток-раскатчик;

с помощью катка-раскатчика рулон раскатывают на основание, одновременно на его нижнюю сторону и на основание наносят растворитель;

затем рулонный материал тщательно прикатывают катком через 10-15 мин после нанесения растворителя.

Прикатку производят не только непосредственно при наклейке ковра, но и повторно на следующие сутки.

Полотнища кровельного ковра в местах примыканий к вертикальным поверхностям (парапету, стенам лифтовых шахт, вентблокам и т. п.) должны поднимать на всю высоту примыканий и заводить вштрабу.

Примыкания готового кровельного ковра к вертикальным поверхностям закрывают фартуками из оцинкованной кровельной стали, которые крепят к деревянным антисептированным брускам гвоздями, пробивающими все слои ковра. Щели между фартуками и конструкциями заделывают цементно-песчаным раствором марки М-100 с последующей обмазкой герметизирующей мастикой.

В случае ремонтных работ поверхность существующей кровли должна быть очищена от пыли, грязи. Пузыри, трещины, швы на поверхности существующей рулонной или мастичной кровли должны быть отремонтированы. Все детали воронок перед устройством кровельного слоя должны быть очищены от ржавчины и покрыты антикоррозионным составом.

Места пропуска через кровлю труб должны быть выполнены с применением стальных патрубков с фланцами (или железобетонных стаканов) и герметизацией кровли в этом месте. Места пропуска анкеров также должны быть загерметизированы, для чего устанавливают рамку из уголков, а пространство между рамкой и патрубком или анкером заполняют герметизирующей мастикой.

В местах пропуска через кровлю воронок внутреннего водостока слои водоизоляционного ковра должны на 150 мм перекрывать водоприемную чашу, которую прикрепляют к плитам покрытия хомутом с резиновым уплотнителем; водоприемную чашу следует опирать на утеплитель из легкого бетона.

В деформационном шве с металлическим компенсатором перед устройством водоизоляционного ковра на компенсатор должен быть наклеен сжимаемый утеплитель (например, из минеральной ваты) и на него уложена выкружка из оцинкованной кровельной стали, кромки которой опирают на бетонные бортики, а на выкружку насухо укладывают стеклоткань и заводят водо-изоляционный ковер.

В местах примыкания кровли к парапетам высотой до 450 мм слои дополнительного водоизоляционного ковра должны быть заведены на верхнюю грань парапета с обделкой мест примыкания оцинкованной кровельной сталью и закреплением ее с помощью костылей.

При высоте парапета до 200 мм переходной наклонный бортик рекомендуют выполнять из бетона до верха парапета.

При устройстве кровли в покрытиях с высоким (более 450 мм) парапетом защитный фартук должен быть закреплен пристрелкой дюбелями, а верхняя часть парапета отделана кровельной сталью, закрепляемой костылями, или покрыта парапетными плитками с герметизацией швов между ними.

Конек кровли при уклоне 3 % и более должен быть усилен на ширину 150-250 мм с каждой стороны, а ендова - на ширину 500-750 мм (от линии перегиба) одним слоем дополнительного водоизоляционного ковра, который может быть выполнен из рулонного материала (при рулонных кровлях), приклеенного к основанию по продольным кромкам.

При наклейке полотнищ основного кровельного ковра вдоль ската верхняя часть полотнища нижнего слоя должна перекрывать противоположный скат не менее чем на 1 000 мм.

При наклейке полотнищ поперек ската верхняя часть полотнища каждого слоя кровельного ковра, укладываемого на коньке, должна перекрывать противоположный скат на 250 мм.

Температура при нанесении горячих битумных мастик должна составлять 160 °С с предельным отклонением +20 °С. При этом ее следует контролировать не реже 4 раз в смену и заносить в журнал производства работ.

При наклейке основного и дополнительного кровельных ковров горячую мастику необходимо наносить слоем толщиной соответственно 2 и 1,5 мм, а холодную битумную - толщиной 1-0,8 мм с допускаемым отклонением ±10 %.

Устройство кровельного ковра следует осуществлять путем сплошной, полосовой или точечной наклейки нижнего слоя или свободной укладкой его с механическим креплением к основанию.

Метод наклейки на мастиках рекомендуют использовать преимущественно в тех случаях, когда недопустимо применение метода расплавления битумно-полимерного слоя (объекты газораспределения, размещение на покрытии газопроводов, здания со взрывоопасным производством и т. п.).

При разогреве наплавляемых материалов огневым способом (т. е. с применением газовых или жидкостных горелок) нагрев покровного слоя происходит контактным путем. Источник теплоты - открытое пламя. Если нагрев чрезмерно продолжительный, тепло не только начинает распространяться во внутрь но за это время происходит перегрев самой поверхности материала, испарение легких фракций, вытекание битума из-под раскатываемого рулона и т. д. В итоге слой наклеиваемого на основание материала частично утончается, разрушается, что приводит к уменьшению срока службы мягкой кровли.

Температура пламени горелочных устройств составляет 600-800 °С. Процессы разложения битума начинаются примерно при 250 °С. Температура поверхности склеивающих слоев должна составлять около 160 °С. Ее определяют визуально по ширине вытекающего битума, которая должна составлять около 1 см.

Более эффективный и безопасный метод склеивания рулонных наплавляемых материалов специальным электрическим оборудованием с инфракрасными излучателями разработан молодым ученым Сиденко Д. А.

Достоинством машин с инфракрасными излучателями является то, что излучение, проходя на глубину материала до 1 мм, плавно нагревает поверхность от исходной температуры материала до требуемой 140-160 °С. При этом обратная сторона материала не размягчается.

52. технология и контроль качества процессов устройства кровель из листовых изделий

Название Фальцевые кровли, пожалуй, вам ничего дельного не скажет. Ну встречали где-то как-то когда-то по ошибке. А на самом деле, вы даже не представляете, что такое листовая кровля, фальцевая кровля! Все просто: это наиболее удобная и наиболее эффективная в использовании КРЫША. Фальцевыми называют кровли из листовой и рулонной оцинкованной стали (как с полимерным покрытием, так и без него), а также кровли из цветных металлов. Фальцевые кровли - это металлические кровли, в которых соединения отдельных элементов покрытия (картин) выполнены с помощью фальцев.

Картина - элемент кровельного покрытия, у которого кромки подготовлены для фальцевого соединения. Фальц (фальцевое соединение) - вид шва, образующегося при соединении листов металлической кровли. Различают фальцевые соединения лежачие и стоячие, одинарные и двойные. Боковые длинные края полос стали, идущие вдоль ската, соединяют стоячими фальцами, а горизонтальные - лежачими. Фальцы выполняются (закатываются), либо вручную специальным инструментом, либо современным способом - специальными электромеханическими закаточными устройствами. Нынче существует еще одна разновидность фальцев - самозащелкивающиеся. Их соединяют друг с другом, не применяя инструмент

Наиболее герметичным и влагонепроницаемым является двойной стоячий фальц - это продольное соединение, выступающее над плоскостью кровли между двумя прилегающими кровельными картинами, кромки которых имеют двойной загиб. На сегодняшний день фальцевые кровли в Западных странах выполняются в основном с применением двойного стоячего фальца. В России ведущие фирмы, использующие западное оборудование, также перешли на этот вид соединения кровельных картин. И сегодня на строительном рынке появилось большое количество фирм, предлагающих устройство кровли по современным технологиям. К сожалению, проверить, действительно ли они современны, по рекламным проспектам не просто. Сложность кровельной конструкции заключается в высоком проценте скрытых работ, ошибки в которых проявляются только в процессе эксплуатации крыши. Известны примеры, когда при сооружении крыш непрофессионализм исполнителей приводил к необходимости полной замены кровельного покрытия.

При устройстве кровель по современной (рулонной) технологии очень важным является грамотное выполнение примыканий. К сожалению, на сегодняшний день разработанных типов узлов явно недостаточно, особенно для реконструируемых зданий в исторической застройке. Поэтому бесценен опыт специализированных строительных организаций, которые уже давно работают по рулонной технологии, и имеют собственные технические разработки, грамотных высококвалифицированных специалистов, что и дает им возможность выполнять кровельные работы с высоким качеством. Зачастую подобные фирмы, имея банк данных различных проектных решений, могут оказывать квалифицированную помощь, как своим партнерам, так и проектировщикам.

Существует ряд показателей, по которым можно определить, насколько данной фирме можно доверить нелегкое дело по устройству кровли. Прежде всего, это наличие лицензии, зарегистрированной торговой марки, патентов, рекомендательных писем заказчиков и фотографий выполненных объектов. Залогом надежности фирмы являются как гарантии на работу, так и штрафные санкции на брак и за срыв сроков окончания работ. Заказчику необходимо заранее убедиться в наличие сертификатов на материалы, которые будут использовать в работе, их отсутствие может привести к большим убыткам. Если все выше перечисленные документы имеются, то это уже хорошая основа для начала сотрудничества.

Устройство фальцевой кровли

Один из них представляет собой лестницу, состоящую из простых клинообразных ступеней, которые опираются своим широким концом на окружающие стены, а узким - на средний опорный столб. Другой вариант - отдельные ступени консолеобразно выступают из среднего монолитного опорного столба. Такая лестница может находиться вдалеке от стен (даже в середине помещения). Третий тип отличается от предыдущих отсутствием опорного внутреннего столба. Ступени просто заделываются в криволинейную (вогнутую) стену.

Рекомендуемый уклон кровли при использовании фальцовочной технологий - более 140. При меньших уклонах кровли (от 70 до 140) обязательным является устройство сплошного основания, а также применение двойного фальца, уплотненного силиконовым герметиком.

Нарушение требуемых параметров приводит к образованию конденсата на внутренней стороне листов, что также может служить причиной преждевременной коррозии. Используемые соединительные детали, такие, как гвозди, болты, проволока, кляммеры, должны быть обязательно выполнены из оцинкованной стали. Это делается для того, чтобы они имели такой же срок службы, что и покровное покрытие. На сегодняшний день традиционная технология устройства фальцевых кровель из металлических листов (с использованием специальных молотков) вытесняется новой, современной технологией устройства кровли из рулонного металла (с применением электроинструмента), что повышает качество швов и существенно увеличивает производительность труда кровельщиков. Рассмотрим эти две технологии поподробнее.

Традиционная технология устройства кровли из листовой стали, требует высокой квалификации кровельщиков. Работы выполняются в несколько этапов. Первый этап: изготовление картин для рядового покрытия скатов крыши, карнизных свесов, настенных желобов, разжелобов. Для заготовки картин вначале прямо на стройплощадке делаются заготовки необходимых форм и размеров (по чертежам будущей кровли). Стальные листы размечают на детали при помощи измерительных приборов и инструментов, наносят на металле отметки. Затем стальной лист, в зависимости от толщины, разрезают различными видами ножниц и соединяют лежачим фальцем в картины, длиной в скат, боковые кромки загибают, т.е. делают заготовки для выполнения стоячих фальцев.

Второй этап: картины поднимают на крышу и соединяют их боковые стороны друг с другом стоячим фальцем (чаще всего одинарным). Затем картины крепят к обрешетке узкими стальными полосками - кляммерами, которые одним концом заводят в стоячие фальцы при их изгибе, а другим крепят к брусу обрешетки. Таким образом, получается качественное кровельное покрытие, без каких- либо технологических отверстий. Отверстия у дымовых и газовых труб, в том числе и вентиляционные, закрывают фартуками из оцинкованной стали.

Оцинкованная кровля не может быть окрашена обычными эмалями, нитро - и масляными красками. Для этой цели существуют специальные краски, правда, они весьма дорогостоящие (около 1$/м2).

Рулонная технология называется так, потому что кровельные картины изготавливаются непосредственно на строительных площадках из металла, доставленного в рулонах, и могут иметь практически любую длину. Именно это позволяет избежать поперечных (лежачих) фальцев и, соответственно, основных мест протечек. Соединение кровельных картин осуществляется, как правило, в двойной стоячий фальц. Для обеспечения полной непроницаемости соединений, как уже говорилось выше, фальц может быть уплотнен силиконовым герметиком. Для применения рулонной технологии необходимо современное оборудование, включающее станки для раскроя металла, специальные гибочные и закаточные машины и др. Рулонная технология является наиболее прогрессивной и дает возможность устраивать современные фальцевые кровли как из простой оцинкованной рулонной стали, так и из оцинкованной с полимерными покрытиями.

Преимуществом рулонной технологии является:

возможность использования не только оцинкованной стали, но и стали с полимерным покрытием, которая по сравнению с первой более коррозионно - и износоустойчива, а значит и более долговечна; обеспечение высокой степени герметичности покрытия за счет закатки в стоячий двойной фальц продольных швов смежных кровельных листов (как правило, при полном отсутствии горизонтальных лежащих фальцев); метод устройства кровли практически бесшумен, что крайне важно при работе в густонаселенных районах; возможность применения технологии для кровель с любым уклоном, любой сложной конфигурации и любого размера; мобильность некоторых разновидностей оборудования, которое позволяет выполнять все работы не только прямо на стройплощадке, но даже непосредственно на чердаке; водосточная система (желоба, прямоугольные и полукруглые водосточные трубы, колена для водосточной системы) изготавливается из тех же материалов, что и кровельное покрытие.

Ондулин

Более 50 лет назад в качестве кровельного материала начали использовать так называемые волнистые битумные листы, которые на российском рынке представлены сегодня фирмами ONDULIN (Франция) и BITUWELL (Германия). Данный материал изготавливается из картона, пропитанного битумом. С лицевой стороны листы покрывают одним или двумя защитно-декоративными красочными слоями. Цветовая гамма этого материала не уступает своим разнообразием другим покрытиям: можно подобрать оттенки от красного до зеленого.