- •1.Загальні уяви про утворення з’єднань при зварюванні тиском

- •З’єднання ідеальних тіл

- •Зварювання реальних тіл

- •Послідовність формування з'єднання.

- •2.Основні параметри та класифікація способів зварювання.

- •Холодне зварювання

- •Ковальське зварювання

- •Зварювання тертям

- •Ультразвукове зварювання

- •Дифузійне зварювання

- •Зварювання вибухом

- •Зварювання дугою, що обертається в магнітному полі

- •3.Класифікація та сутність контактного зварювання

- •Точкове зварювання

- •Шовне зварювання

- •Рельєфне зварювання

- •Стикове зварювання

- •4.Загальна схема формування при точковому та шовному зварюванні

- •Особливості плавлення та кристалізації металу

- •Процеси нагрівання металу Електричні опори зони зварювання та їх роль в утворенні з’єднання

- •Контактні опори

- •Власний опір деталей

- •Загальний опір зони зварювання

- •5.Супутні процеси при утворенні з’єднань

- •Процеси масопереносу в контакті електрод - деталь

- •Вплив термодеформаційних процесів на властивості зони зварювання

- •Пластична деформація

- •Шунтування струму

- •6.Основні дефекти, природа їх утворення і міри запобігання

- •Непровари

- •Вибризкування

- •Нещільності

- •Зниження корозостійкості з’єднань

- •Зміна структури металу зварного з’єднання

- •7..Температурні та електричні поля

- •7.Тепловий баланс при точковому зварюванні та розрахунок зварювального струму

- •8.Технологія точкового, шовного та рельєфного зварювання

- •Вибір раціональної конструкції деталей і елементів з’єднання

- •Конструктивні елементи з’єднання

- •Інші конструктивні елементи

- •Типовий технологічний процес виготовлення зварювального вузла

- •Виготовлення деталей

- •Підготовка поверхонь

- •Складання

- •Прихоплення

- •Технологія і техніка зварювання різноманітних металів і вузлів

- •Особливості процесу точкового і шовного зварювання і його програмування

- •Вплив властивостей металів що зварюються на вибір параметрів зварювання

- •Класифікація сплавів по особливостям властивостей і режимів зварювання

- •Особливості зварювання деталей різної товщини і різнойменних матеріалів Зварювання деталей різної товщини

- •Зварювання деталей із різнойменних матеріалів

- •Одностороннє зварювання

- •Рельєфне зварювання

- •Приварювання (наварка) металічних шарів

- •9.Утворення з’єднання при стиковому зварюванні Сутність та процеси формування з’єднань при стиковому зварюванні

- •Стикове зварювання опором

- •Стикове зварювання оплавленням

- •Процеси нагрівання Джерела теплоти при зварюванні

- •Стикове зварювання оплавленням

- •Рівняння теплового балансу

- •Стійкість оплавлення

- •Дефекти з’єднань і причини їх утворення

- •10.Технологія стикового зварювання

- •Загальна схема технологічного процесу Області використання

- •Технологічний процес виготовлення вузла

- •Підготовка деталей

- •Технологія зварювання різноманітних матеріалів та вузлів

- •Зварювання опором

- •Зварювання оплавленням

- •Особливості технології зварювання різних матеріалів

- •Особливості технології зварювання різноманітних виробів

- •Загальні питання про обладнання для зварювання тиском

- •Конструктивні особливості приводів і електродів машини для зварювання тиском

- •Електроди машин для точкового, шовного і рельєфного зварювання

- •Електричні схеми добування різних форм зварювального струму на контактних машинах

- •Зварювальні трансформатори контактних машині їх зварювальні контури.

- •Екзаменаційні 1. Подайте загальні уявлення про природу утворення питання

- •21. Поясніть умови утворення та засоби боротьби з такими дефектами при точковому зварюванні як гарячі тріщини та нехватка металу при усадці.

- •22. Наведіть схему будови електрода машини точкового зварювання та обґрунтуйте її раціональність. Матеріали електродів та вимоги до них.

Конструктивні особливості приводів і електродів машини для зварювання тиском

Приводи машин точкового, шовного, рельєфного зварювання.

-

Вимоги до швидкодії і довговічності приводів

-

Конструктивні особливості приводів і використання елементів пневмогідроавтоматики в приводах машин

-

Електроди машини

Привід стискання в машинах забезпечує стискання деталей з заданою постійною або змінною величиною і тривалістю, а також підйом і опускання електродів. Привід точкових машин повинен здійснювати два види переміщення електродів: робочий і допоміжний.

Допоміжний служить для зачистки електродів, переміщення деталей з високими ребрами жорсткості і т.д.

Привід стискання шовних машин зазвичай простіше, ніж точкових, так як ковальське зусилля застосовують доволі рідко, а необхідність подвійного ходу відпадає так як привід має збільшений робочий хід.

Приводи машин мають кращі динамічні характеристики, і збільшення зусилля для проковки. Зусилля що розвивається приводами для рельєфного зварювання повинно бути вище ніж у точкових, тому вони більш громіздкі.

Динамічні характеристики приводів

Повинні бути такими щоб забезпечувати умови отримання якісних зварювальних з’єднань і при номінальній продуктивності машини. Швидкість спрацьовування приводів визначається продуктивністю машини і графіком зміщення тиску в процесі зварювання.

Продуктивність сучасних машин досягає 600 точок в хвилину, тобто один цикл зварювання здійснюється за 0,1 с. Привід зварювання має бути таким щоб по можливості знизити збільшення Fзв через теплове розширення зварюваного матеріалу. Тому намагаються зменшити тертя, наприклад застосовують пневмодіафрагми, або пневмоциліндри з пружиною між штоком поршня і повзуном, роликові направляючі. Інколи навпаки різко обмежують теплове розширення метала по осі електродів (повзун заклинюють).

Збільшення маси рухомих частин привода погіршують динамічні характеристики привода і збільшують мінімальну товщину деталей що зварюються.

Для отримання необхідного графіка зусилля застосовують в наш час декілька типів приводів.(рис 8.1 а).

Педально-вантажний. Опускання, стискання і підйом здійснюють натисканням на педаль. Зусилля стискання залежить від величини і положення вантажу на штанзі.

Застосовують в машинах до 10 кВА і з зусиллям від декількох грам до 100 кг (в невеликих конденсаторних машинах)

Пружинний привід (рис 8.1 б, в) – в машинах до 25 кВА і зусиллям до 300 кг. Застосування виштовхую чого електромагніта звільнює зварювальника від прикладання зусилля на педаль. Всі перелічені графіки забезпечують прості графіки з постійним зусиллям

Пневматичний привід – Найбільш розповсюджений в стаціонарних машинах середньої і великої потужності (до 1000 кВА) при зусиллі від 150-200 кгс до 15 – 20 Тс. Швидкодіючий, легко керований, він працює частіше в машинах з синхронним перериванням струму. В залежності від конструкції пнвмоприводу, камер, їх числа, виду, пневмо- і електроапарати можна створювати практично будь-який графік зусилля.

Найпростіший пневмопривід складається з двох камер (рис 2 а) більш складні з 3х і більше.

Рис 3 типи механізмів стискання точкових машин

Рис 4 Пневмопривід машини МТПУ-300

А – принципова схема, б – ввімкнення (+) і вимкнення (-) електропневматичних клапанів А і Б, в – конструкція циліндра 1 – повзун, 2 – пружина, 3 – нижній поршень, 4 – верхній поршень, 5 – корпус циліндра, 6 – гайка, 7 – дросель, 8 – трьохходовий кран, 9 – швидкодіючий клапан, 10 – електропневматичний клапан, 11 – редуктор з манометром

Рис 5 Трьохдіафрагмовий привод:

А – принципова пневмосхема, б – ввімкнення і вимкнення клапанів.

Замість поршнів для зниження інерційності можуть застосовуватись діафрагми (рис 2 ) Графік зусилля в цих приводах задається порядком включення електро- пневмоклапанів.

Гідравлічний привод застосовують в основному в контактних машинах що переміщаються. В якості робочої рідини застосовують воду або масло під великим тиском, що дозволяє наряду зі зниженням площі циліндрів, підвищує зусилля. При цьому покращуються і динамічні властивості приводу так як його маса зменшується

Привод обертання роликів

Привод обертання повинен забезпечувати надійне і регульоване переміщення зварюваних деталей на шаг точок. Він вносить допоміжну різноманітність в конструкцію і компоновку шовних машин.

В залежності від призначення, потужності і типу машини обертання роликів може бути неперервним і переривистим. Приводним роликом може бути верхній як наприклад в машинах для зварювання прокольних швів і з універсальною головкою (рис 3 б), або нижній наприклад для зварювання поперечних швів . існує також привод обертання с подачею обертального момента одразу на обидва ролика

.

Рис 6

Рис 7

Значне поширення набули пневмогідравлічні мультиплікатори (рис 5)

Рис 8 схема пневмогідравлічного привода

Для стискання деталей використовують редуктор 1, ресивер 2, пубрінатор 3, електропневмоклапан 4 дросель 5 подається в камеру мультиплікатора 6. Пневмопоршень опускається і його плунжер 9 створює тиск масла, що перевищує тиск повітрі в стільки разів у скільки площа плунжера менша площі поршня. При зворотному ході клапан 4 вилучає повітря і поршень під дією пружини повертається в перше положення.

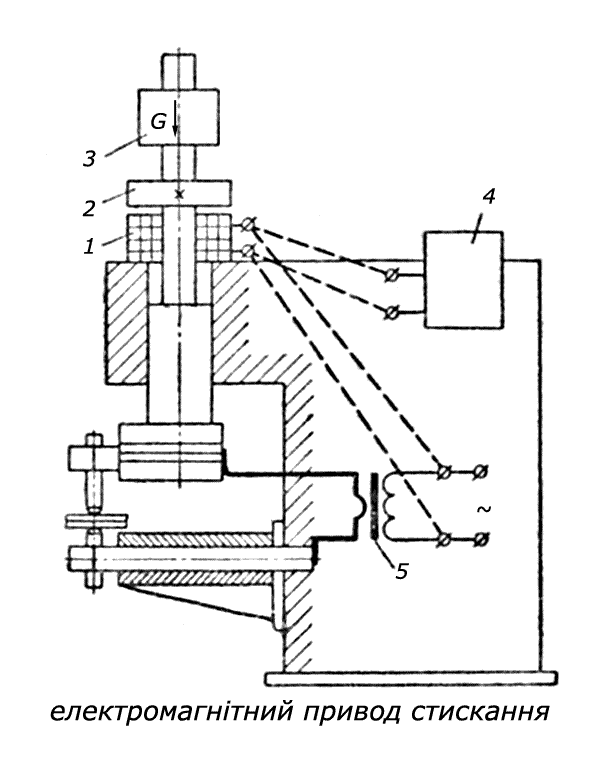

Електромагнітний привід дозволяє отримати практично будь який графік зусилля. Початкові зусилля можуть бути задані практично будь яким шляхом (наприклад вантажем), потім характер його змінюється за допомогою електромагніта. Найбільш універсальні цикли отримуються при використанні електромагніта і пневматичного приводу. Електромагнітний привід знаходить застосування в невеликих точкових машинах, де потрібне тонке регулювання форми Fзв і плавним але швидким його наростанням.

Рис 9

Дилатометричний привод об’єднаний з пневматичним також забезпечує плавно зростаючий графік зусилля. Ефективність такого привода залежить від жорсткості консолей. (установка для рельєфного зварювання а також нагнітаючого типу.

Елементи гідро – пневмоавтоматики в приводах машин.

-

Електропневматичні клапани – здійснюють впускання і випускання 9переключення) стисненого повітря в схемах пневмоприводу машини. Найбільш розповсюджені КПЕЧ, КПЕМ. Електропневмоклапан, як правило складається з двох основних частин силового пневмооптичного розподілювача і керуючого електропневматичного клапану. Підключення силового пневматичного клапана здійснюється таким чином , щоб при відсутності управляючого сигналу повітря подається в нижню камеру , тобто привід знаходиться в такому положенні що електроди розвантажені.

-

Дроселюючі клапани застосовують для регулювання швидкості виконуючих механізмів і попередження різкого спаду тиску при виході повітря або рідини з пневмоциліндра або гідроциліндра, щоб уникнути ударів рухомих частин механізму зусилля стискання типів КДП-25-1, КПВМ 15/25, ДГ-10)

-

Развантажуючі гідропневмоклапани – призначені для регулювання тиску в гідравлічній системі машини. КРГП-20

-

Золотники – забезпечують запуск, реверсування і вимкнення виконуючих гідро механізмів

-

Лубрікарот (масло розприскувач) - призначений для змазування рухомих частин пневматичної апаратури і виконуючих механізмів (ЛП)

-

Вологовідділювач – призначений для осушування повітря що підводиться

-

Повітряні редуктори – служить для регулювання стисненого повітря в робочих камерах циліндрів і дозволяють плавно знижувати тиск від мережного до нуля (ВР-4, РД-10, продуктивність 1-2, 8-12 л/с

Приводи для машин контактного стикового зварювання

- пневматичні і пневмогідравлічні приводи, використання гідро слідкуючих систем

- особливості гідроприводів важких стикових універсальних і спеціалізованих машин для зварювання безперервним і імпульсним оплавленням

Привід подачі стикових машин виконує наступні функції. При зварюванні опором забезпечує стискання деталей і їх деформацію при нагріванні струмом при осадці, при зварюванні оплавленням повільне зближення деталей по визначеному закону при оплавленні швидке зближення і деформацію при осадці. При використанні переривистого нагрівання опором привод здійснює зворотно – поступальний рух а також стискання і деяку деформацію при окремих замиканнях. Приводи бувають ричанні, пружинні, електричні ( з кулачковим і гвинтовим механізмом, гідравлічні (прості з слідкуючим золотником), пневматичні з гідрогальмом, пневматичні, пневмогідравлічні.

Ричанні застосовують в неавтоматичних машинах до 10 кВА

Недоліки – ручний, мала ступінь осадки (15 – 20 мм/с)

Електропривод з кулачним механізмом застосовують в автоматичних і напівавтоматичних машинах для переміщення рухомого затискача при оплавленні і осадці. Швидкість оплавлення і осадки задається швидкістю обертання кулачка і його профілем. Зусилля осадки – 7000 – 8000 кгс. Недолік – обмежена швидкість осадки (20-25мм/с) через те що збільшення обертального моменту на кулачку викликає збільшення навантаження і заклинювання. Тому застосовується разом з пневматичним, пневмогідравлічним і гідравлічним. Для збільшення зусилля осадки між кулачком і рухомим затискачем застосовують важільну систему.

Рис 10 Електропривод подачі з кулачковим механізмом переміщення плити

Електропривод з гвинтовим механізмом застосовується в монтажних машинах з попереднім підігріванням.

Гідравлічний привод в машинах середньої і великої потужності.

Переваги:

-

плавне регулювання

-

м’яке реверсування при великих масах

-

зручне розміщення вузлів

-

зручне управління

-

компактність

-

легкість виконання операцій при будь-якій заданій програмі,

-

простота і надійний захист від перенавантажень

-

простий контроль сил тиску

-

нескладне обслуговування

-

зручна нормалізація вузлів

Швидкість регулюється або регулюванням прокатного перерізу дроселя або слідкуючим золотником.

|

|

1 - рухомий зажим, 2 - гідроциліндр, 3 - золотник, 4,5 - дроселі, 6,8 - розвантажуючі клапани, 7,10,13 - зворотні клапани, 14,19 гідравлічні клапани |

|

|

|

|

|

Рис 11 Приводи подачі стикових машин

А – гідравлічний з дроселем, б – гідравлічний з слідкуючим золотником, в – пневматичний з гідрогальмом

При підігріванні і оплавленні масло рухається

12-11-9-8-3-2 (права порожнина ) із лівої масло рухається

14-3-5-13, швидкість регулювання дроселем 5

При повертанні поршня – золотник вліво

2-3-4-13-12

При осадці переключаються 9 і 14 і масло з підвищеним тиском під визначеним клапаном розвантажувальним клапаном 6 поступає в праву частину а із лівої в бак

12-11-10-9-6-2 (справа)

2-14-13-12 зліва

Недолік такої системи з дроселем – залежність закону переміщення затискача від тиску і в’язкості рідини

Для стабілізації закону переміщення застосовують комбінований електрогідравлічний слідкуючий привод.

1 – задаючий пристрій 2 – слідкуючий золотник 3 – виконуючий циліндр 4 – зворотній зв’язок

Рис Слідкуючий золотник

1 - корпус, 2 - нерухома станина, 3 - задаючий пристрій з електродвигуном і черв’ячним редуктором, 4 – шток, 5 – гідро циліндр, 6 – рухома плита

При зміщенні штока вліво – масло в ліву площину циліндра, права – злив

Рухома плита разом з корпусом золотника – вліво, до тих пір поки знову перетинаються А і Б. Якщо рухати постійно то швидкість руху плити пропорційна швидкості обертання ел. Двигуна або водяного валу редуктора. Це дозволяє використовувати малопотужні ЕМУ

Блок-схема вібраційного приводу

1 – вібратор, 2 – слідкуючий золотник, 3 – циліндр оплавлення, 4 – рухома частина машини, 5 – насосна станція, 6 – джерело коливальних рухів, 7 – золотник, що обертається

Блок-схема приводу з вібрацією затискаючих губок

1 – насосна станція, 2 – слідкуючий золотник, 3 – циліндр оплавлення і осадки, 4 – губка, 5 – підшипник кочення, 6 – рухома частина, 7 – привод затикання губки, 8 – гідравлічний пульсатор

Пневматичні з гідроприводом (рис 11 в)

1 – шток до рухомої плити, 2,3 –гідро і пневмопривід, 4,5 – ЕПК, 6,7 – дросель, 8,9 – гідро клапан, 10 – скидуючий клапан.

При оплавленні вмикають 5 і 8, повітря в праву астину масло із лівої в праву через 8 и 7. швидкість регулюється дроселем 7

При осадці вмикають 9 і масло швидко -10-11 при зворотному ході повітря 4 а швидкість дроселем 6.

Пневматичні механізми подачі – швидкодіючі і їх використовують при осадці сумісно з електродинамічними.

Пневмогідравлічний також застосовується з електроприводом.

Вібраційні пристрої застосовують при імпульсному оплавленні , коли в процесі оплавлення на основний рух накладається вимушене зворотньо поступальне

По принципу дії пристрої ділять на електромеханічні і гідравлічні

Керування вібрацією може здійснюватися через гідравлічну схему внаслідок спеціальних механізмів або окремих джерел…

Вібрації піддається або вся рухома частина машини або тільки затискні пристрої

В стаціонарних машинах більше застосовується схема з приводом на затискні губки.

В якості вібратора на підвісних машинах використовують електромагніти. Частота імпульсного оплавлення 5-6Гц