- •Содержание

- •1 Назначение и конструкция детали

- •2 Анализ технологичности конструкции детали

- •3 Определение типа производства

- •4 Выбор заготовки

- •5 Принятый маршрутный технологический процесс

- •Допуск детали

- •6 Расчёт припусков на обработку поверхности

- •7 Расчёт режимов резания

- •7.1 Расчёт режимов резания аналитическим методом

- •8 Расчет норм времени

- •8.1 Расчёт нормы времени на операцию 015 – токарная с чпу

- •9 Приспособление для точения поверхности заготовки

- •9.1 Назначение и устройство станочного приспособления

- •9.2 Схема нагрузок на приспособление

- •9.3 Расчет привода приспособления

- •9.4 Расчет приспособления на точность

- •9.5 Расчет приспособления на прочность

- •10 Контрольное приспособление

- •10.1 Устройство, принцип действия контрольного приспособления

- •10.2 Схема нагрузок на приспособление

- •10.3 Расчет приспособления на точность

- •Заключение

- •Список используемых источников

3 Определение типа производства

В связи с тем, что в задании отсутствует базовый техпроцесс изготовления детали, тип производства предварительно определяем по таблице [1], что производство серийное.

В серийном производстве детали изготавливаются партиями, размер партии рассчитывается по формуле [1]:

(5)

(5)

где N – годовой выпуск изделия;

а

– количество дней запаса ( );

);

Ф

– количество рабочих дней в году ( );

);

По размеру партии детали устанавливаем, что производство будет мелкосерийным.

4 Выбор заготовки

Деталь представляет собой вал, у которого диаметры поверхностей уменьшаются от середины к торцам. Поэтому заготовка винта может быть получена штамповкой на горячековочной машине (ГКМ) с формированием отдельных поверхностей.

При отсутствии сведений о методе получения заготовки по базовому варианту стоимость заготовки рассматривается по двум возможным методам ее получения (прокат или штамповка на ГКМ) и делается их сравнение.

Определяем индекс заготовки по проектному варианту по ГОСТ 7505-01

Расчётная масса поковки

,

(6)

,

(6)

где

-

масса детали;

-

масса детали;

-расчётный

коэффициент,

-расчётный

коэффициент,

=1,3.

=1,3.

Класс точности- T5.

Степень сложности – С3

Группа стали – М2.

Конфигурация поверхности разъема штампа – П.

Индекс заготовки -16 по ГОСТ 7505-05.

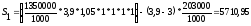

Расчет стоимости заготовок полученных штамповкой выполняется по формуле [7]

(7)

(7)

где

- базовая стоимость одной тонны заготовок,

- базовая стоимость одной тонны заготовок,

=1350000

руб.;

=1350000

руб.;

-

масса заготовки,

-

масса заготовки,

=3,9

кг;

=3,9

кг;

-

масса детали,

-

масса детали,

=3,0

кг;

=3,0

кг;

-

стоимость одной тонны отходов,

-

стоимость одной тонны отходов,

=203000

руб.;

=203000

руб.;

-

коэффициент, зависящий от класса точности

,

-

коэффициент, зависящий от класса точности

,

=1,05;

=1,05;

-

коэффициент, зависящий от степени

сложности ,

-

коэффициент, зависящий от степени

сложности ,

=1;

=1;

-

коэффициент, зависящий от массы заготовки

,

-

коэффициент, зависящий от массы заготовки

,

=1;

=1;

-

коэффициент, зависящий от марки материала,

-

коэффициент, зависящий от марки материала,

=1;

=1;

-

коэффициент, зависящий от объема выпуска,

-

коэффициент, зависящий от объема выпуска,

=1

.

=1

.

руб.

руб.

Стоимость заготовок из проката рассчитывается по формуле [8]

S2=M + ΣCo.з (8)

где М – затраты на материалы заготовки, р.;

ΣСо.з. – технологическая себестоимость правки, калибрования, разрезки, р.

руб.

руб.

Расчеты затрат на материалы и технологической себестоимости выполняются по формулам:

(9)

(9)

где Q – масса заготовки (рассчитывается через объем и плотность материала заготовки), кг;

S – цена 1 кг материала заготовки, р.;

q – масса детали, кг;

Soтx – цена 1 кг отходов, р.

руб.

руб.

В отходы включается не только разность между массой заготовки и детали (стружка), но и остаток прутка, образующийся из-за некратности длины заготовки длине прутка. Сталь горячекатаная круглая по ГОСТ 2590-01 поставляется в прутках длиной 2... 6 м.

(10)

(10)

где Сп.з – приведенные затраты на рабочем месте, Сп.з=4356 р./ч;

– штучное

или штучно-калькуляционное время

выполнения заготовительной операции,

мин.

– штучное

или штучно-калькуляционное время

выполнения заготовительной операции,

мин.

руб.

руб.

Штучное

или штучно-калькуляционое время

рассчитывается

по формуле

рассчитывается

по формуле

(11)

(11)

где

–

длина резания при резании проката на

штучные заготовки (может быть принята

равной диаметру проката

–

длина резания при резании проката на

штучные заготовки (может быть принята

равной диаметру проката

=

D),

мм;

=

D),

мм;

у – величина врезания и перебега (при резании дисковой пилой у = 6.. .8 мм);

SM – минутная подача при разрезании (SM = 50.. .80 мм/мин);

– коэффициент,

показывающий долю вспомогательного

времени в штучном (

– коэффициент,

показывающий долю вспомогательного

времени в штучном ( =1,84

для мелко и среднесерийного производства).

=1,84

для мелко и среднесерийного производства).

мин

мин

Расчет экономической эффективности:

Эзаг=(S1 - S2) ·N= (5710,95-5176,68)∙500=373989 руб.

где S1 и S2 – стоимость заготовки по базовому и проектируемому вариантам соответственно;

N – годовой объем выпуска деталей.

Исходя из расчета экономической эффективности, выбираем метод получения заготовки – прокат.