СМ 2013

.pdf

311

обжигается в тоннельных печах при температуре 800-900 °С. Марки изделий 500, 600 и 700. Применяют для высокотемпературной изоляции.

Отражательные теплоизоляционные материалы. В качестве отражательной теплоизоляции используют фольгу из алюминиевых сплавов, латуни, меди, стали и других сплавов. Чаще применяют алюминиевую фольгу (альфоль), в том числе в сочетании с обычными теплоизоляционными материалами. Альфоль – рулонный материал (иногда листовой) толщиной 0,005-0,04 мм. Предельная температура использования – 350 °С. Применяется в сочетании с другими материалами – бумагой (БАТ), минераловатными плитами, преимущественно для промышленной теплоизоляции.

11.1.4. Органические теплоизоляционные материалы

Получают из органического сырья – древесных волокон, опилок, стружки, торфа, камыша, шерсти, а также синтетических смол.

Вата целлюлозная. Бумажную макулатуру превращают в волокно, добавляют антисептик (бура, борная кислота) и антипирен. Насыпная плотность – 30-70 кг/м³, теплопроводность – 0,04 Вт/м·°С, звукопоглощение при толщине 25 мм – 9 дБ. Используется для утепления полов, перекрытий в деревянных домах. Обладает высокой гигроскопичностью и поэтому понижает амплитуду колебаний влажности воздуха в помещении, стабилизирует микроклимат.

Древесно-волокнистые и древесно-стружечные плиты.

Производство и характеристика плит кратко изложены в гл. 10 «Пластмассы». В качестве теплоизоляционных применяются мягкие ДВП марок М-4, М-12 и М-20, а также легкие древесно-стружечные плиты со средней плотностью 250-400 кг/м³.

Фибролит и арболит изготавливают из специально приготовленной древесной стружки или древесных отходов (стружки, опилок) и минерального вяжущего – портландцемента, каустического магнезита, гипсового вяжущего.

При применении портландцемента стружки обрабатывают водным раствором CaCl или жидкого стекла для нейтрализации веществ (сахар, танин), замедляющих твердение цемента. Листы и плиты (фибролит) изготавливают прессованием жестких смесей в формах или на ленте конвейера, далее плиты выдерживают при температуре 30-40 °С и сушат. Монолитный арболит получают уплотнением жесткой смеси в съемной опалубке. Производят плиты из теплоизоляционного фибролита марок 300, 350, 400 и 500 с пределом прочности при изгибе 0,4-1,2 МПа. Применяют для тепловой изоляции стен, перекрытий, устройства стен и перегородок малоэтажных зданий.

312 Глава 11. Теплоизоляционные и акустические материалы

Торфоизоляционные изделия изготавливаются в виде плит, скорлуп, сегментов. Изделия получают методом фильтрационного прессования смесей, содержащих подготовленный торф, антисептики, антипирены и гидрофобизаторы. После прессования изделия направляются в тоннельную сушилку. При тепловой обработке (температура 150-260 °С) испаряется вода, из торфа выделяются смолистые вещества, которые выполняют функции связующего. Марки теплоизоляционных плит 150, 200 и 250. Плиты гигроскопичны, водопоглощение по массе достигает 180 %, сорб ционная влажность изменяется в пределах 12-25 %. Предельная температура применения – 100 °С. Используют при строительстве деревянных домов, для изоляции трубопроводов.

Камышитовые плиты изготавливаются из камыша прессованием с последующим креплением металлической проволокой. Камышитовые плиты имеют длину 2400; 2600 и 2800 мм, ширину – 550, 950, 1150 и 1500 мм и толщину 30, 50, 70 и 100 мм. Марки 175, 200 и 250. Используются для утепления малоэтажных домов и сельскохозяйственных зданий.

Строительный войлок изготавливают из шерсти с добавлением до 10 % пакли и крахмала. Войлок пропитывают антисептиком (NaF ) и сушат. Средняя плотность – 150 кг/м³, длина полотнищ – 1-12 м, ширина – 500-2000 мм, толщина – 12 мм. Применяют для тепловой и звуковой изоляции стен и потолков под штукатурку, в качестве прокладки при монтаже оконных и дверных блоков.

Теплоизоляционные (газонаполненные) пластмассы. Для тепловой изоляции в строительстве применяют пористые полимерные материалы. По характеру пор эти материалы подразделяют на три типа:

пенопласты с системой замкнутых (изолированных) пор; поропласты содержат преимущественно сообщающиеся, в том числе

открытые, поры; сотопласты имеют систему регулярно повторяющихся полостей.

В строительстве применяют преимущественно жесткие поризованные пластмассы.

Поризацию полимеров производят различными способами. Диссоциацией газообразователя, взаимодействием компонентов смеси при нагревании; в результате расширения газовой составляющей при снижении давления (вакуум) или нагревании и др.

Пенополистирол получают из бисерного полистирола. Для получения бисерного полистирола в автоклав загружают воду, раствор стабилизатора (сольвар) и жидкий стирол. После перемешивания смесь охлаждают и добавляют газообразователь – изопентан (С Н ), и смесь обрабатывают под давлением 0,5 МПа в течение 16-18 ч. Полимеризация стирола приводит к образованию гранул, которые обезвоживают на центрифуге и сушат.

Для приготовления пенополистирола гранулы обрабатывают водяным паром при 90-100 °С в течение 2-3 мин, стирол переходит в вязко-

313

пластичное состояние и частично вспучивается газами, выделяющимися при разложении газообразователя. Полученный полуфабрикат загружают в металлические перфорированные формы с крышками. Окончательное вспучивание производится в ваннах с горячей водой или автоклавах.

Средняя плотность изделий 20-200 кг/м³, предел прочности при изгибе – 0,1-7,5 МПа. Изготавливают плиты, блоки и скорлупы. Пенополистирол отличается низкой гигроскопичностью и водопоглощением (2-3 % по объему), максимальная температура при применении – 60 °С.

Применяют в трехслойных стеновых панелях, тепловой изоляции стен, холодильников, транспортных средств.

Полистиролбетон – композиционный материал, разновидность легкого бетона. В качестве заполнителя используется гранулированный вспененный полистирол, вяжущее – портландцемент. Средняя плот- ность 150-200 кг/м³, предел прочности при сжатии – 0,15-0,20 МПа, сорб ционная влажность – 5-7 %. Применяются плиты и блоки для тепловой изоляции конструкций, устройства теплых полов и потолков, утепления лоджий и мансард, а также для промышленной теплоизоляции (температура на поверхности не выше 80 °С.

Пеноплекс получают смешиванием гранулированного полистирола и газообразователя. Плиты изготавливают способом экструзии. Водопоглощение не превышает 0,5 % по объему. Средняя плотность – 3545 кг/м³. Применяется в ограждающих конструкциях зданий и сооружений в гражданском, промышленном строительстве, строительстве сельскохозяйственных зданий и сооружений.

Пенополивинилхлорид получают из винилхлоридного полимера прессованием и вспучиванием. Поливинилхлорид и газообразователь (бикарбонат натрия) измельчают в шаровой мельнице. Прессованием смеси под давлением и при температуре 160-170 °С получают плотные заготовки. Их помещают в формы и нагревают водяным паром. Переход полимера в вязкотекучее состояние и разложение газообразователя вызывают вспучивание заготовки, которая заполняет форму.

Средняя плотность изделий 60-200 кг/м³, водопоглощение – менее 1 % (закрытые поры), максимальная температура применения – 60 °С.

Пенополивинилхлорид и пенополистирол имеют одинаковую область применения.

Пенополиуретан изготавливают из смеси полиэфирного полимера, катализатора, газообразователя (диизоцианат). Приготовленную смесь выливают на ленту конвейера, где происходит вспучивание. Полученный полуфабрикат разрезают и помещают в камеру тепловой обработки, в кторой заканчиваются процессы поликонденсации. Средняя плотность пенополиуретана 30-70 кг/м³, предельная температура применения – 100170 °С. Изоляцию пенополиуретаном можно осуществить на месте производства работ заливкой смеси в технологические пустоты.

314 Глава 11. Теплоизоляционные и акустические материалы

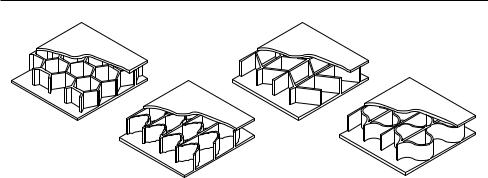

Рис. 11.2. Сотопласты с пустотами различной формы

Мипора. Изготавливают из мочевиноформальдегидного полимера путем поризации. Мипору получают из смесей, содержащих мочевину, формалин, глицерин, едкий натр, щавелевую кислоту и алюмосульфонафтеновый пенообразователь. В варочном котле получают мочевиноформальдегидный полимер, который смешивают с пеной. Пеномассу разливают в формы и после отвердения направляют на сушку.

Выпускают блоки из мипоры. Средняя плотность 10-20 кг/м³, температура применения – не выше 110 °С. Используется для изоляции холодильников. Следует защищать от увлажнения, так как содержит открытые поры и имеет высокое водопоглощение.

Сотопласты содержат пустоты правильной геометрической формы. Изготавливают из листовых материалов – бумаги, древесного шпона, стеклошпона, синтетических тканей, алюминиевой фольги (рис. 11.2) путем склеивания полимерными клеями. Средняя плотность 60-140 кг/м³, предел прочности при сжатии – 1,5-7,0 МПа. Иногда ячейки заполняют сыпучими теплоизоляционными материалами. Применяют для устройства перегородок.

11.2. Акустические материалы

Такие материалы применяются с целью снижения уровня шума в помещениях. Подразделяются на звукопоглощающие и звукоизоляционные (прокладочные) материалы.

Звукопоглощающие материалы применяются в звукопоглощающих облицовках производственных помещений, зданий общественного назначения (театры, концертные залы), требующих снижения уровня шума. Повышенный шум отрицательно сказывается на здоровье человека. Уровень шума нормируется: для производственных помещений не должен превышать 80-85 Дб, для административных помещений – 38-71 Дб, для

315

больниц – 13-51 Дб. Снижение уровня шума достигается использованием звукопоглощающих материалов. Звукопоглощающая способность материалов обусловлена наличием открытых пор и рельефной поверхностью. К звукопоглощающим относятся материалы с коэффициентом звукопоглощения на средних частотах более 0,2. Большая открытая поверхность звукопоглощающих материалов, в том числе поверхность стенок открытых пор, способствует преобразованию энергии звуковых колебаний воздуха в тепловую энергию вследствие трения.

Звукопоглощающие материалы могут иметь зернистое, волокнистое строение и форму пористых листов и плит. Изготавливаются мягкие, полужесткие и жесткие звукопоглощающие материалы.

Мягкие звукопоглощающие материалы (маты, листы) производятся из минеральной или стекловаты с полимерным связующим или без него. Средняя плотность – менее 70 кг/м³. Применяются в сочетании с перфорированным листовым экраном из алюминиевых сплавов, асбестоцемента, пластмасс.

К полужестким акустическим материалам относятся плиты минераловатные на полимерном связующем, со средней плотностью 80-130 г/м³, а также древесноволокнистые плиты и звукопоглощающие плиты из пористых пластмасс – пенополиуретана, полистирольного пенопласта и других.

Твердые звукопоглощающие материалы изготавливаются в виде плит, например 300×300×20 мм на основе гранулированной минеральной ваты и органического или минерального связующего – крахмала, карбоксиметилцеллюлозы, белого и цветных портландцементов. Средняя плотность плит 300-400 кг/м³, коэффициент звукопоглощения – 0,6-0,7. С целью повышения коэффициента звукопоглощения применяются также пористые заполнители – перлит, вермикулит, древесная шерсть (акустический фибролит).

К твердым звукопоглощающим материалам относятся плиты из теплоизоляционного газобетона («Силакпор» и др.) со средней плотностью – менее 500 кг/м³, а также гипсовые акустические плиты (см. гл. 6 «Минеральные вяжущие»).

Звукоизоляционные (прокладочные) материалы предназначены для снижения в помещениях уровня шума, проникающего извне через ограждающие конструкции (движение транспорта, шаги, переноска мебели и др.). Ограждающие конструкции зданий должны обладать нормативной звукоизолирующей способностью как от колебаний воздуха, так и от ударного шума. Звукоизолирующая способность материалов повышается с увеличением их средней плотности. Материалы должны иметь невысокие динамический модуль упругости и остаточные деформации.

316Глава 11. Теплоизоляционные и акустические материалы

Сцелью повышения звукопоглощения от ударного шума применяются прокладки из упругих материалов – асбестовые маты, древесно-волок- нистые плиты со средней плотностью 150-250 кг/м³, резина, эластичные газонаполненные пластмассы в виде плит или рулонных материалов (пенополиуретан, пенополивинилхлорид). Упругость материалов и воздух, находящийся в порах, обеспечивают поглощение энергии колебаний строительных конструкций.

317

Глава 12. ЛАКОКРАСОЧНЫЕ МАТЕРИАЛЫ

12.1. Номенклатура и характеристики

Лакокрасочными называют материалы, которые наносят тонким слоем на отделываемую поверхность в вязкожидком состоянии. После отвердевания они образуют прочную пленку.

Лакокрасочные материалы выполняют несколько функций: защищают материал строительной конструкции от воздействия ок-

ружающей среды; улучшают санитарно-гигиенический режим в помещениях;

обеспечивают архитектурно-художественный (эстетический) эффект.

Отделка производится путем последовательного нанесения на поверхность нескольких слоев, имеющих различный состав и назначение.

Грунтовки – жидкие составы, в зависимости от характера окрашиваемой поверхности могут иметь различное назначение. Грунтовки повышают прочность основания и понижают его пористость, увеличивают сцепление окрашивающего состава с поверхностью, обеспечивают защиту металла от коррозии, а древесины – от гниения.

Подмазки используются для заполнения крупных дефектов на поверх ности – монтажных стыков, каверн. Для подмазки применяются мелкозернистые растворные смеси (в том числе сухие смеси после затворения водой), содержащие мелкий заполнитель – песок с максимальным размером зерна менее 0,63 мм или менее 0,315 мм, вяжущее вещество, наполнители. Вводят добавки, повышающие адгезию к основанию, например ПВА; пластичность и водоудерживающую способность смеси, а также регулирующие скорость процессов твердения вяжущего (ускорители и замедлители). Применяются различные минеральные и органические вяжущие. Выбор вяжущего для подмазки определяется химическим и фазовым составом основы. В контактной зоне поверхность – подмазка не должны протекать процессы, вызывающие коррозию и разрушение. Например, при отделке поверхности бетона и раствора на портландцементе во влажных помещениях не следует применять подмазочные смеси на гипсовом вяжущем.

Шпатлевки наносят на поверхность лопаткой – шпателем, что позволяет получить ровную, гладкую поверхность. Применяют шпатлевки двух типов.

Вязко-пластичную смесь, готовую к употреблению, которую на поверхность и выравнивают.

318 Глава 12. Лакокрасочные материалы

Рис. 12.1. Возможная последовательность нанесения слоев 1 – основа; 2 – грунтовка; 3 – подмазка; 4 – шпатлевка; 5 – краска; 6 – лак

Сухую смесь сначало затворяют водой на месте производства работ. Применение сухих смесей позволяет сократить потери материала при проведении отделочных работ.

Шпатлевочная смесь содержит минеральное или органическое вяжущее, наполнитель и добавки-модификаторы, регулирующие скорость процессов схватывания и твердения, а также водопонизители, повышающие водоудерживающую способность, смеси и др.

Основные требования к шпатлевке – требуемые скорость процессов схватывания (живучесть), высокая водоудерживающая способность и минимальные деформации при высыхании.

Выбор типа вяжущего вещества для шпатлевки осуществляется также, как и выбор состава подмазочной смеси.

После отвердевания и подсушки шпатлевки иногда производят дополнительное выравнивание поверхности шлифованием.

В некоторых случаях с целью снижения впитывающей способности поверхность грунтуют по слою шпатлевки.

Краски – сложные смеси, содержащие связующее (пленкообразующее) вещество, наполнители, пигменты и красители, а также функциональные добавки.

Выпускают краски двух типов: готовые к употреблению и сухие, которые затворяют водой на месте производства работ.

Сухие краски изготавливают на извести, портландцементе (белом и цветном), смешанных вяжущих – полимерцементном и полимеризвестковом, а также на синтетических смолах.

Каждому лакокрасочному составу присваивается обозначение, состоящее из групп букв и цифр, в котором отражены его свойства, назначение,

319

Рис. 12.2. Маркировка лакокрасочных материалов (ЛКМ)

1 – наименование ЛКМ; 2 – тип пленкообразующего вещества;

3 – условия эксплуатации покрытия; 4 – порядковый номер, присвоенный материалу предприятием-изготовителем; 5 – дополнительное буквенное обзначение; 6 – цвет материала

рекомендуемые условия эксплуатации покрытия и другие свойства. Структура маркировки лакокрасочных материалов (ЛКМ) определена

в ГОСТ 9825 «Материалы лакокрасочные. Классификация и обозначения» и представлена на рис. 12.2.

Маркировка ЛКМ разделяется на шесть основных групп:

1.Наименование лакокрасочного материала – краска, эмаль, лак, грунтовка, шпатлевка.

2.Тип пленкообразующего вещества:

а) лакокрасочные материалы на основе природных смол: МА – масляные, БТ – битумные, КФ – канифольные, ШЛ – шеллачные, ЯН – янтарные;

б) лакокрасочные материалы на основе полимеризационных смол:

АК – полиакрилатные, АС – алкидно-акриловые краски,

МС – масляно- и алкидностирольные, ВА – поливинилацетатные, НП – нефтеполимерные, ВЛ – поливинилацетальные, ФП – фторопластовые,

ВС – на основе сополимеров винилацетата, ХВ – перхлорвиниловые, КЧ – каучуковые,

ХС – на основе сополимеров винилхлорида;

320 Глава 12. Лакокрасочные материалы

в) |

лакокрасочные материалы на основе поликонденсационных |

|

|

смол: |

|

|

АУ – алкидноуретановые, |

|

|

УР |

– полиуретановые, |

|

ГФ |

– глифталевые, |

|

ФА – фенолоалкидные, |

|

|

КО – кремнийорганические, |

|

|

ФЛ – фенольные, |

|

|

МЛ – меламиновые, |

|

|

ЦГ – циклогексаноновые, |

|

|

МЧ – мочевинные (карбамидные), |

|

|

ЭП – эпоксидные, |

|

|

ПЛ – полиэфирные насыщенные, |

|

|

ЭТ – этрифталевые, |

|

|

ПФ – пентафталевые, |

|

|

ЭФ – эпоксиэфирные, |

|

|

ПЭ – полиэфирные ненасыщенные; |

|

г) |

лакокрасочные материалы на основе эфиров целлюлозы: |

|

|

АБ – ацетобутиратоцеллюлозные, |

|

|

НЦ – нитроцеллюлозные, |

|

|

АЦ – ацетилцеллюлозные, |

|

|

ЭЦ – этилцеллюлозные; |

|

3.Условия эксплуатации покрытия: 1 – атмосферостойкая (для наружного применения); 2 – ограниченно атмосферостойкая (для внутреннего применения); 3 – консервационные краски, предназначенные для защиты, например, металлоизделия от коррозии на непродолжительный период; 4 – устойчивые к воздействию горячей воды; 5 – специальные эмали и краски (светящиеся, отпугивающие грызунов и др.); 6 – маслобензостойкие; 7 – химически стойкие; 8 – термостойкие; 9 – электроизоляционные; 0 – грунтовка; 00 – шпатлевка.

4.Номер, присвоенный данному материалу предприятием-изготови- телем или органами государственной регистрации. Номер может состоять из одной, двух или трех цифр, которые присоединяются к первой цифре (или двум нулям) без пробелов и других разделительных знаков.

Исключением являются масляные краски, для которых номер в четвертой группе указывает тип олифы, применяемой в краске: 1 – натуральная олифа, 2 – олифа «Оксоль», 3 – глифталевая олифа, 4

–пентафталевая олифа, 5 – комбинированная олифа.

5.Буквенный индекс, служащий для уточнения специфических свойств лакокрасочного материала:

В– высоковязкий,

ГС – горячая сушка,