- •Введение

- •1 Методика проверки тормозов в пути следования

- •1.1 Случаи проверки

- •1.2 Порядок и нормативы процесса проверки действия тормозов в пути

- •2 Расчет потребной тормозной силы

- •3 Выбор тормозной системы

- •3.1 Расчет допускаемой удельной тормозной силы по условию безъюзового торможения

- •3.2 Определение коэффициентов сцепления и обоснование выбора тормозной системы

- •4 Пневматическая часть тормоза

- •4.1 Устройство пневматической части тормоза и ее действие

- •4.2 Описание устройства и действия пневматической части тормозной

- •4.3 Тормозные процессы

- •4.3.1 Зарядка и медленная разрядка

- •4.3.1 Служебное и экстренное торможения

- •4.3.2 Отпуск

- •4.4 Расчет давления в тормозных цилиндрах при ступенях торможения и пст

- •4.4.1 Расчет давлений в тормозных цилиндрах при действии №292

- •4.4.2 Расчет давлений в тормозных цилиндрах при действии № 305

- •4.5 Тормозное оборудование электровоза чс-4

- •5 Механическая часть тормоза

- •5.1 Выбор схемы тормозного нажатия

- •5.2 Определение допускаемой величины тормозных нажатий

- •5.2.1 Определение потребной величины тормозного нажатия

- •Преобразуем уравнение, обозначив

- •5.2.2 Допускаемые силы нажатия по удельному давлению

- •5.3 Определение параметров силовой части

- •5.3.1 Усилие по штоку тормозного цилиндра

- •5.3.2 Передаточное число рычажной передачи

- •6 Тормозные расчеты

- •6.1 Расчет длины тормозного пути

- •6.1.1 Расчет коэффициентов трения

- •6.2.2 Расчет удельной тормозной силы

- •6.2.3 Расчет удельного сопротивления движению поезда

- •6.2.4 Расчет длины тормозного пути, времени торможения и замедления при полном служебном торможении

- •Полученные данные заносим в таблицу 3.

- •7 Оценка эффективности тормозных средств в пути

- •8 Комплекс средств сбора и регистрации данных

- •9 Проверка действия тормозов в пути следования по величине замедления

- •9.1 Анализ параметров тормозного процесса при проверке действия тормозов в пути следования

- •10 Экономическая эффективность предлагаемой тормозной системы

- •11 Охрана труда

- •11.3 Порядок испытания электровоздухораспределителя 305

5 Механическая часть тормоза

5.1 Выбор схемы тормозного нажатия

На подвижном составе применяют одностороннее и двустороннее нажатие колодок на колесо.

Одностороннее нажатие для общесетевых условий эксплуатации грузовых вагонов считается экономически белее выгодным, так как позволяет упростить конструкцию рычажной передачи и рамы тележки и уменьшить вес и габариты. Однако требуется более частая смена колодок в эксплуатации (особенно на крутых затяжных спусках). Для предохранения колесных пар тележки от раздвигания при одностороннем торможении нажатие на колодку не должно превышать 60% от веса брутто вагона, приходящегося на колесо.

На

пассажирских вагонах, локомотивах и

мотор-вагонном подвижном составе

применяют двустороннее нажатие колодок

на колесо. Двустороннее нажатие позволяет

уменьшить удельные давления колодки

на колесо и, следовательно, увеличить

коэффициент трения колодки

![]() и более полно использовать допускаемую

тормозную эффективность по условиям

сцепления колеса и рельса. При двустороннем

нажатии отсутствует выворачивающее

действие на колесо.

и более полно использовать допускаемую

тормозную эффективность по условиям

сцепления колеса и рельса. При двустороннем

нажатии отсутствует выворачивающее

действие на колесо.

Считают, что тепловая напряженность фрикционной пары тормозная колодка-колесо при двустороннем торможении выше, чем при одностороннем.

5.2 Определение допускаемой величины тормозных нажатий

5.2.1 Определение потребной величины тормозного нажатия

Результаты расчетов потребной тормозной силы и допускаемой позволяют определить силы нажатия тормозных колодок.

Суммарное нажатие колодок для колодочного тормоза, приходящееся на ось колесной пары определяется

![]() , (31)

, (31)

где

![]() – нажатие колодки на колесо, кН;

– нажатие колодки на колесо, кН;

![]() –число

колодок, действующих на ось;

–число

колодок, действующих на ось;

![]() –допускаемая

удельная тормозная сила, Н/т;

–допускаемая

удельная тормозная сила, Н/т;

![]() –осевая

нагрузка, т;

–осевая

нагрузка, т;

![]() –действительный

коэффициент трения материала колодок.

–действительный

коэффициент трения материала колодок.

Действительный коэффициент трения материала колодок в общем виде определяется по формуле

![]() , (32)

, (32)

где

![]() ,

,![]() – функции, характеризующие зависимость

коэффициента трения от силы нажатия и

от скорости;

– функции, характеризующие зависимость

коэффициента трения от силы нажатия и

от скорости;

![]() ,

,![]() ,

(33)

,

(33)

где

![]() – эмпирические коэффициенты, зависящие

от материала колодок.

– эмпирические коэффициенты, зависящие

от материала колодок.

Тогда

![]()

Подставим

выражение для

![]() в формулу (32) и получим

в формулу (32) и получим

.

.

Преобразуем уравнение, обозначив

![]() .

.

Тогда

![]() , (34)

, (34)

Выразив К из этого уравнения, получим квадратное уравнение типа

![]() , (35)

, (35)

Для фосфористых чугунных колодкок.

Коэффициент

трения

![]()

Тогда величину допускаемого нажатия определяем из уравнения

![]()

где:![]() ;

;

![]() ;

;![]() .

.

Тогда

![]() ;

;![]() .

.

![]() ,

,

![]() ,

,

![]() .

.

Расчет для различных скоростей движения сводим в таблицу 2

Таблица 2 – Расчет для различных скоростей движения

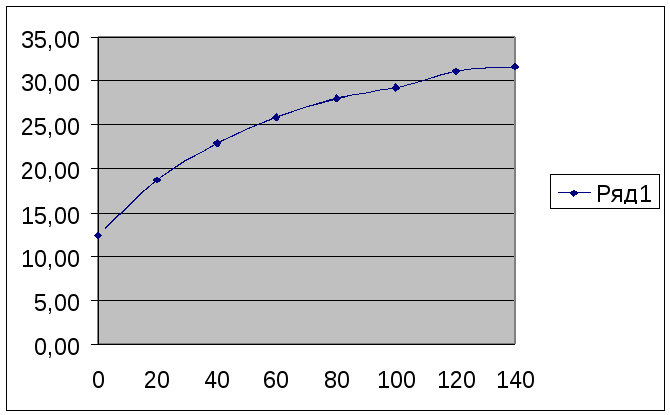

По полученным данным строим зависимость силы нажатия колодки на колесо К от скорости V (рисунок 2).

Рисунок 2 – Зависимость силы нажатия колодки на колесо К от

скорости V.

5.2.2 Допускаемые силы нажатия по удельному давлению

Сила нажатия тормозных колодок на колесо ограничивается по условиям тепловой нагруженности фрикционного узла колесо-колодка, так как износ трущихся материалов определяется, главным образом, работой трения. Поэтому в предварительных расчетах величину силы нажатия следует уточнить и в необходимых случаях откорректировать по допускаемым удельным давлениям на колодку

![]() , (36)

, (36)

где

![]() – допускаемое удельное давление, МПа;

– допускаемое удельное давление, МПа;

![]() – геометрическая площадь трения колодок,

м2.

– геометрическая площадь трения колодок,

м2.

Максимально допустимое давление на композиционную колодку – 1,3 МПа.

Геометрическая площадь трения композиционных колодок – 0,0305 м2.

![]() .

.

Во всем интервале скоростей сила нажатия К меньше допускаемой по удельному давлению. Для дальнейших расчетов принимаем силу нажатия К при скорости 20 км/ч, К=18.7.