Задания / ДЗ ПИОФ 2 Табличный, аналитический и графический методы выбора режимов резания

.docxМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«Национальный исследовательский ядерный университет «МИФИ»

Озерский технологический институт -

филиал федерального государственного автономного образовательного учреждения высшего образования «Национальный исследовательский ядерный университет «МИФИ»

(ОТИ НИЯУ МИФИ)

Кафедра ТМиМАХП

ДОМАШНЕЕ ЗАДАНИЕ

по курсу

«Процессы и операции формообразования»

10 вариант

|

Выполнил студент группы 1ТМ-26Д

|

|

|

П.С. Сергеев |

|

|

|

||

|

Преподаватель |

|

|

Э.Р. Логунова

|

|

|

|

2018

Задание: выбрать режущий инструмент, таблично, аналитически и графически подобрать оптимальный режим резания для обработки заданной детали.

Материал обрабатываемой детали – СЧ28-48, HB160, отливка без корки;

Качество обработанной поверхности – Rz20;

Станок – 1А616;

Жёсткость системы СПИД – средняя;

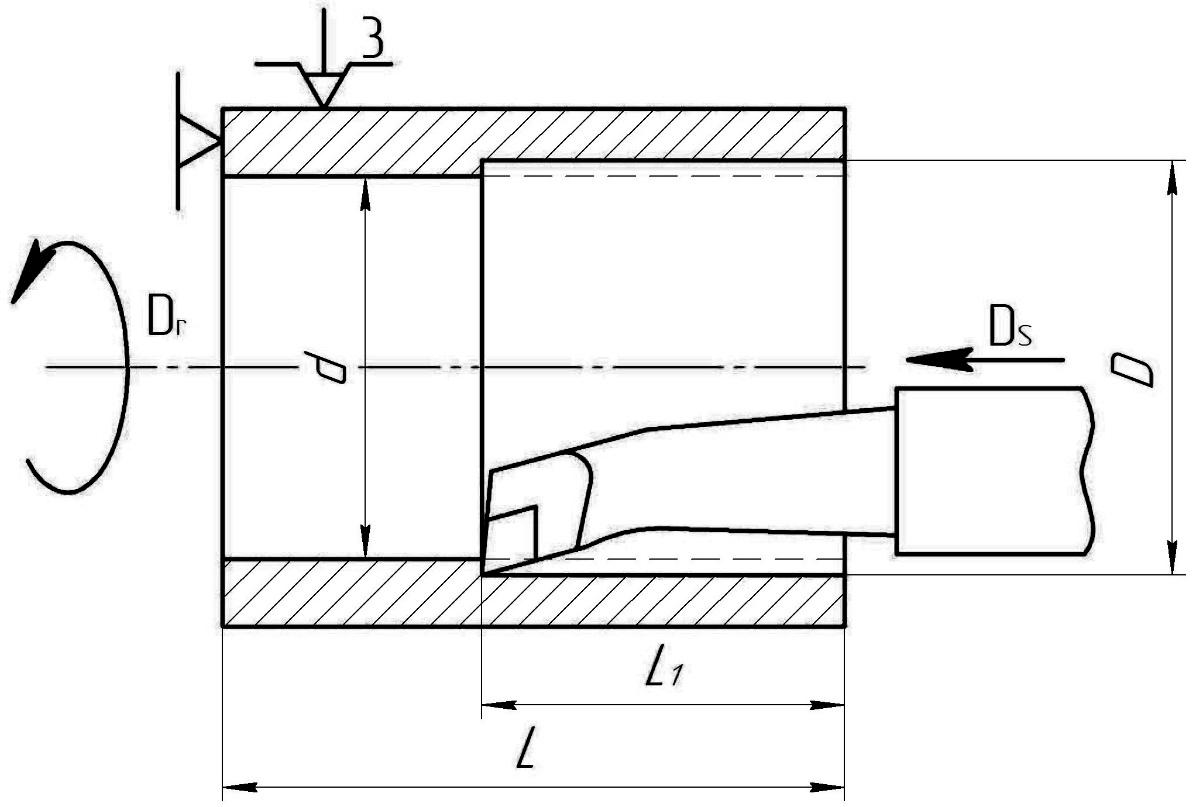

D=40 [мм]; d=37 [мм]; L1=35 [мм]; L=60 [мм].

-

Выберем материал режущей части резца [1, 8 с., 1 т.].

Для чернового и чистового растачивания отливки без корки подходят сплавы: ВК6, ВК6М, ВК8. Возьмём сплав ВК6.

-

Выберем геометрические характеристики режущей части [1, 9 с., 2 т.].

Для обработка серого чугуна подойдёт плоская передняя поверхность с положительным передним углом.

;

;

.

.

Для обработки глухих отверстий главный угол в плане должен быть больше 90°.

;

;

.

.

Для

требуемой шероховатости подойдёт

радиус при вершине

.

.

-

Выберем параметры сечения резца в зависимости от высоты центров над опорной поверхностью резцедержателя.

Державка

квадратного сечения

.

.

Выбранным параметрам соответствует резец 2141-0073 по ГОСТ 18883-73.

-

Определим глубину резания при точении.

.

.

Для заданной чистоты поверхности детали рассчитанный припуск можно снять за один проход.

.

.

ТАБЛИЧНЫЙ МЕТОД

-

Определим подачу для растачивания [2, 19 с., 7 т.].

Для

обработки чугуна с радиусом при вершине,

равном 1 мм оптимальной будет подача

.

Для сравнительно небольшого обрабатываемого

диаметра на станке 1А616 имеется подача

.

Для сравнительно небольшого обрабатываемого

диаметра на станке 1А616 имеется подача

.

.

Проверим выбранную подачу на допущение прочности державки резца [1, 22 с., 10 т.]:

При заданной глубине резания и твёрдости обрабатываемого материала допускается подача до 0,81 мм.

Проверим выбранную подачу на допущение прочности твердосплавной пластины резца [1, 23 с., 11 т.]:

Максимальная предельная подача для пластин из твёрдого сплава, независимо от их толщины 0,8 мм.

-

Определим скорость резания при растачивании [2, 28 с., 16 т.].

Скорость резания зависит от заданных твёрдости обрабатываемого материала, глубины резания и подачи. С учётом поправочных коэффициентов имеем:

.

.

-

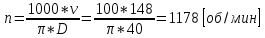

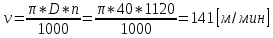

Определим частоту вращения шпинделя исходя из технических характеристик станка и скорости резания.

.

.

Для

станка 1А616 ближайшая частота вращения

.

.

-

Определим мощность, затрачиваемую на резание [2, 32 с., 20 т.], и установим, способен ли станок обеспечить выбранный режим резания.

Для заданного режима резания необходима мощность 1,7 кВт.

Станок 1А616 имеет двигатель мощностью 4 кВт, следовательно, выбранные режимы резания для его не превышают допустимых.

-

Сведём полученные данные в таблицу:

|

Таблица 1 |

|||

|

t, [мм] |

S, [мм/об] |

n, [об/мин] |

v, [м/мин] |

|

1,5 |

0,26 |

1120 |

141 |

АНАЛИТИЧЕСКИЙ МЕТОД

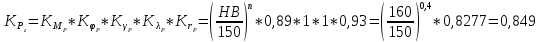

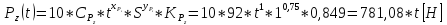

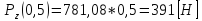

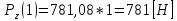

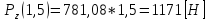

Определим поправочные коэффициенты, характеризующие вид и условия обработки заготовки [4, г. 4, т. 9, 22, 23].

CPz=92;

xPz=1;

yPz=0,75;

n=0,4;

m=0,2;

.

.

-

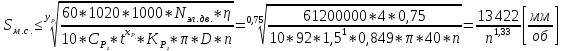

Определим подачу для растачивания.

-

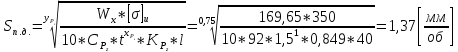

Подача, допустимая прочностью державки резца.

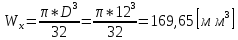

Определим момент сопротивления сечения державки:

,

,

D – диаметр державки у основания.

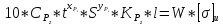

Определим подачу выразив её из формулы [2, 6 с., 6 ф.]:

,

,

[σ]и – предел прочности на изгиб материала державки,

l – вылет державки.

-

Подача, допустимая жёсткостью державки резца Sж.р..

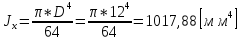

Определим момент инерции сечения державки:

,

,

D – средний диаметр державки.

Определим подачу выразив её из формулы [2, 6 с., 9 ф.]:

,

,

E – модуль Юнга,

f – допустимый прогиб резца.

-

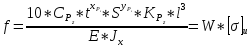

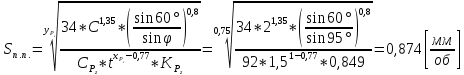

Подача, допустимая прочностью твердосплавной пластины [2, 7 с., 12 ф.]:

,

,

C – толщина пластины,

φ – главный угол в плане.

-

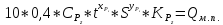

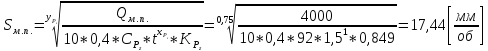

Подача, допустимая прочностью механизма подач станка.

Определим подачу выразив её из формулы [2, 8 с., 16 ф.]:

,

,

Qм.п. – усилие, допустимое механизмом подачи.

-

Подача, допустимая жёсткостью изделия.

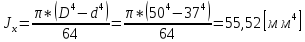

Определим момент инерции сечения заготовки:

,

,

D – наружный диаметр заготовки,

d – внутренний диаметр заготовки.

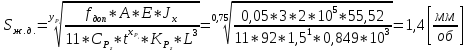

Определим подачу [2, 10 с., 21 ф.]:

,

,

fдоп – допустимый прогиб заготовки,

A – коэффициент, зависящий от метода закрепления детали в станке,

L – длина вылета детали.

Можно подобрать патрон, вылет кулачков которого равен длине детали. Тогда ограничений на подачу не будет.

-

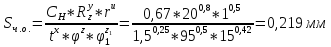

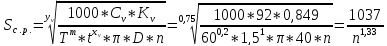

Подача, допустимая шероховатостью поверхности детали [2, 10 с., ф. 22]:

,

,

r – радиус при вершине резца.

-

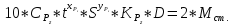

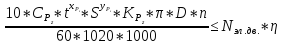

Подача, допустимая мощностью и крутящим моментом на шпинделе станка.

Подача, определяемая крутящим моментом на шпинделя станка, выражается из формулы [2, 12 с., ф. 29]:

.

.

Подача, определяемая мощностью станка, выражается из формулы [2, 11 с., 26 ф.]:

.

.

-

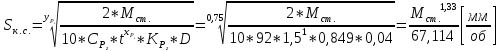

Подача, допустимая стойкостью резца [2, 12 с., ф. 33]:

,

,

T – период стойкости инструмента,

m – показатель относительной стойкости.

|

Таблица 2 |

|||||||||||||||||||

|

№ ступени |

n, об/мин |

M, Н*м |

Подача допустимая |

Технологическая S, мм/об |

Фактическая S, мм/об |

Минутная S, мм/мин |

Основное время t, мин |

||||||||||||

|

Sп.д., мм/об

|

Sж.д., мм/об

|

Sп.п., мм/об

|

Sм.л., мм/об

|

Sж.д., мм/об

|

Sч.o., мм/об |

Sм.с., мм/об

|

Sк.м., мм/об

|

Sс.р., мм/об

|

|

|

|

|

|||||||

|

1 |

11,2 |

557 |

1,37 |

0,114 |

0,874 |

17,44 |

1,4 |

0,219 |

68,3 |

536 |

41,4 |

0,114 |

0,114 |

1,28 |

31,33 |

||||

|

2 |

18 |

617 |

78,3 |

285 |

21,9 |

0,114 |

0,114 |

2,05 |

19,49 |

||||||||||

|

3 |

28 |

620 |

78,7 |

158 |

12,2 |

0,114 |

0,114 |

3,19 |

12,53 |

||||||||||

|

4 |

45 |

563 |

69,3 |

83,8 |

6,48 |

0,114 |

0,114 |

5,13 |

7,80 |

||||||||||

|

5 |

56 |

522 |

62,6 |

62,6 |

4,84 |

0,114 |

0,114 |

6,38 |

6,27 |

||||||||||

|

6 |

71 |

412 |

45,7 |

45,6 |

3,53 |

0,114 |

0,114 |

8,09 |

4,94 |

||||||||||

|

7 |

90 |

325 |

33,3 |

33,3 |

2,57 |

0,114 |

0,114 |

10,26 |

3,90 |

||||||||||

|

8 |

112 |

264 |

25,2 |

24,8 |

1,92 |

0,114 |

0,114 |

12,77 |

3,13 |

||||||||||

|

9 |

140 |

209 |

18,5 |

18,5 |

1,42 |

0,114 |

0,114 |

15,96 |

2,50 |

||||||||||

|

10 |

180 |

163 |

13,2 |

13,2 |

1,02 |

0,114 |

0,114 |

20,52 |

1,95 |

||||||||||

|

11 |

224 |

130 |

9,81 |

9,87 |

0,76 |

0,114 |

0,114 |

25,54 |

1,57 |

||||||||||

|

12 |

280 |

104 |

7,29 |

7,33 |

0,57 |

0,114 |

0,114 |

31,92 |

1,25 |

||||||||||

|

13 |

355 |

88 |

5,83 |

5,34 |

0,41 |

0,114 |

0,114 |

40,47 |

0,99 |

||||||||||

|

14 |

450 |

69 |

4,22 |

3,89 |

0,30 |

0,114 |

0,114 |

51,3 |

0,78 |

||||||||||

|

15 |

560 |

56 |

3,19 |

2,91 |

0,22 |

0,114 |

0,114 |

63,84 |

0,63 |

||||||||||

|

16 |

710 |

42 |

2,17 |

2,21 |

0,16 |

0,114 |

0,114 |

80,94 |

0,49 |

||||||||||

|

17 |

900 |

33 |

1,58 |

1,54 |

0,12 |

0,114 |

0,114 |

102,6 |

0,39 |

||||||||||

|

18 |

1120 |

26 |

1,15 |

1,15 |

0,089 |

0,089 |

0,08 |

89,6 |

0,45 |

||||||||||

|

19 |

1400 |

21 |

0,86 |

0,86 |

0,066 |

0,066 |

0,065 |

91 |

0,44 |

||||||||||

|

20 |

1800 |

15 |

0,55 |

0,61 |

0,047 |

0,047 |

0,065 |

– |

– |

||||||||||

|

21 |

2240 |

11 |

0,36 |

0,46 |

0,035 |

0,035 |

0,065 |

– |

– |

||||||||||

-

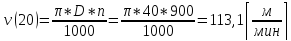

Определим скорость резания при растачивании для выбранной ступени.

.

.

-

Сведём полученные данные в таблицу:

|

Таблица 3 |

|||

|

t, [мм] |

S, [мм/об] |

n, [об/мин] |

v, [м/мин] |

|

1,5 |

0,114 |

900 |

113,1 |

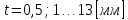

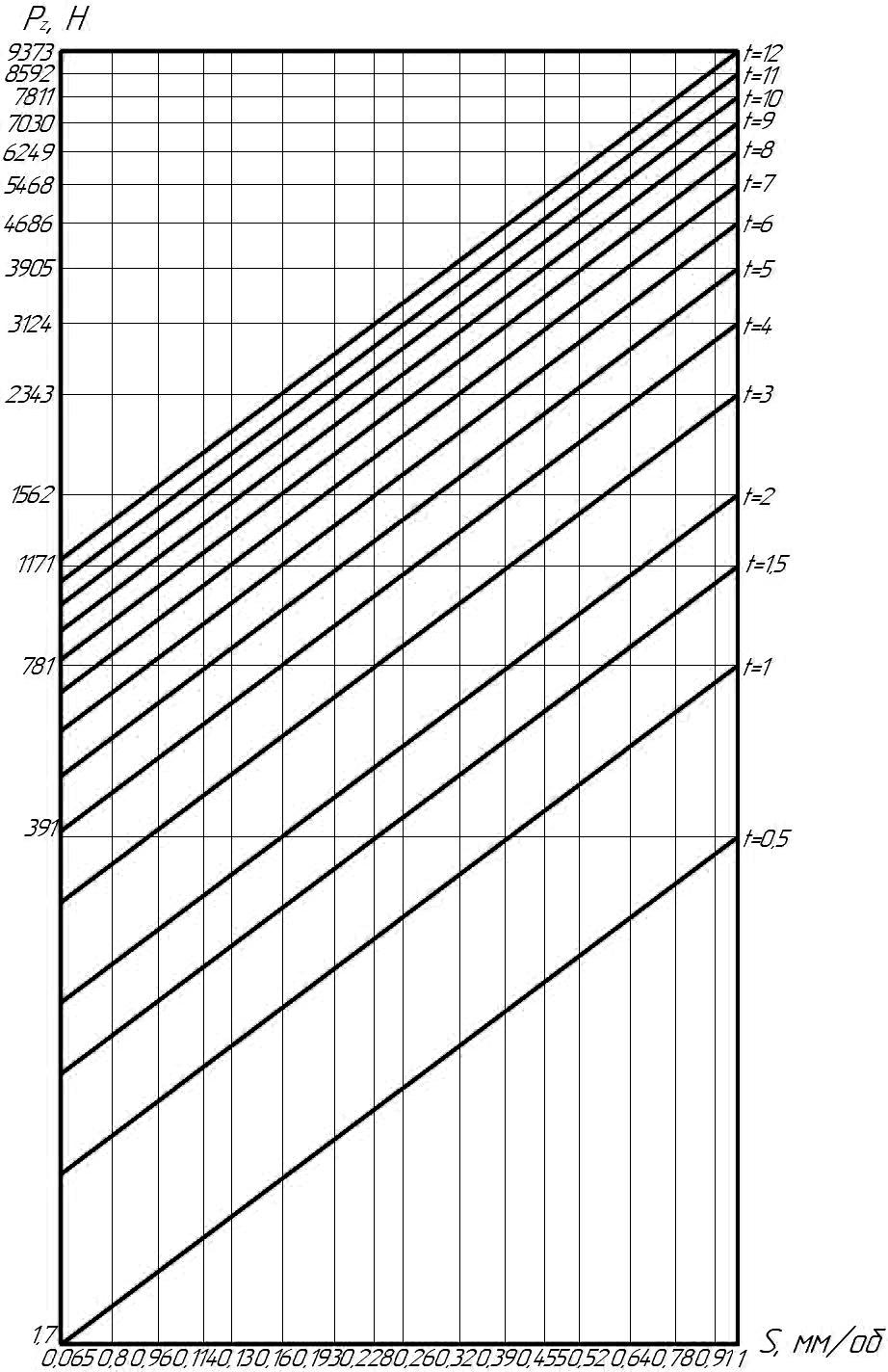

ГРАФИЧЕСКИЙ МЕТОД

-

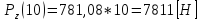

Определим силы резания Pz при подаче

и глубинах резания

и глубинах резания

.

.

;

;

;

;

;

;

.

.

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

-

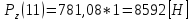

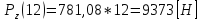

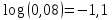

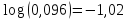

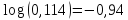

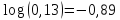

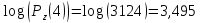

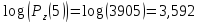

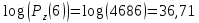

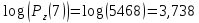

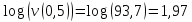

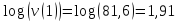

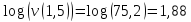

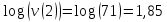

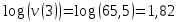

Пропотенцируем величину подачи и значения полученных сил.

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

.

.

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

-

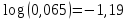

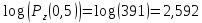

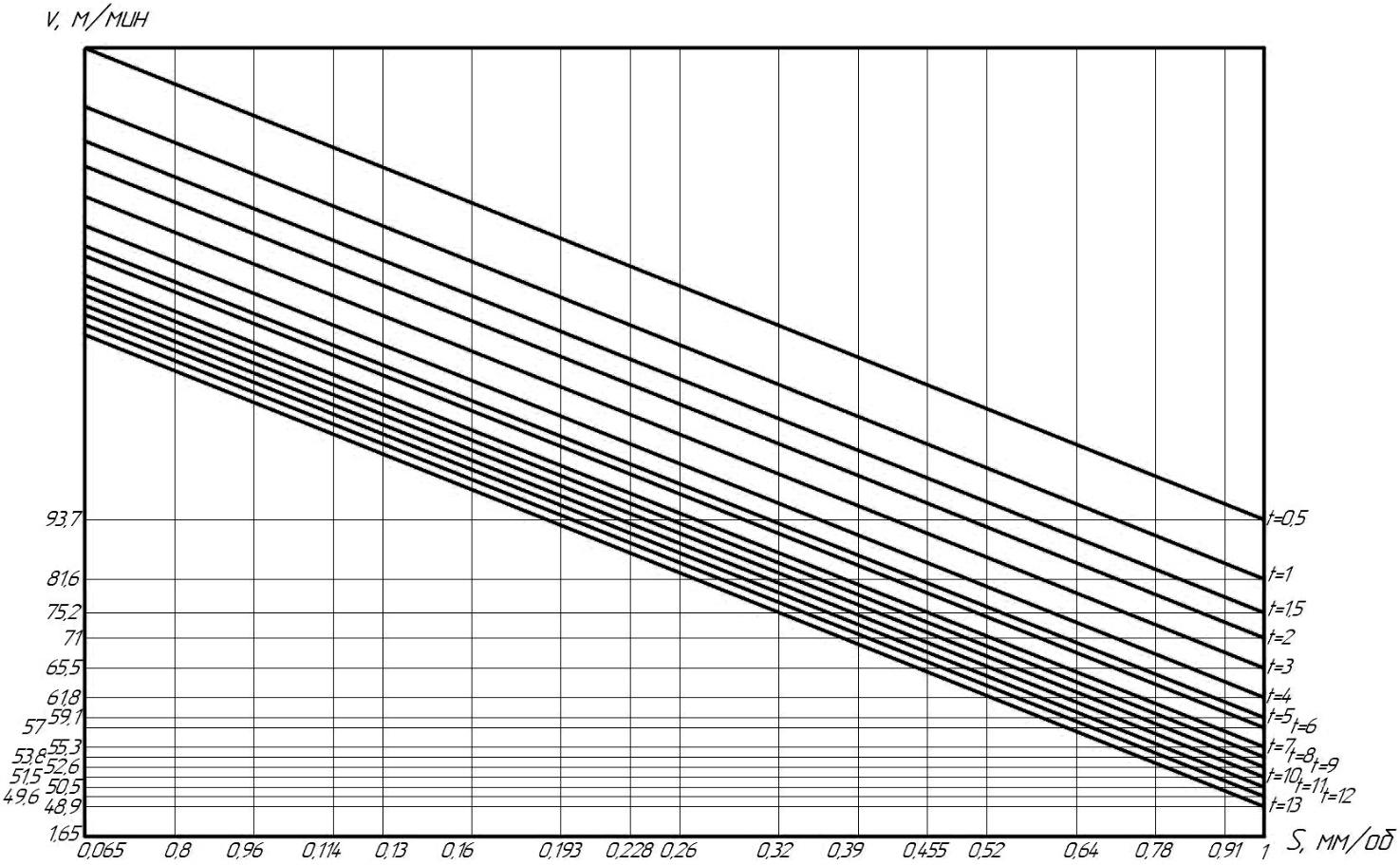

Построим номограмму зависимости Pz=f(S, t).

В

координатных осях S

и Pz

построим вертикальные линии по каждой

из подач станка. Построим в точках на

вертикальной линии подачи

,

соответствующих логарифмов сил резания

наклонные прямые с угловым коэффициентом

k=0,75.

Минимальное значение силы резания

возьмём при

,

соответствующих логарифмов сил резания

наклонные прямые с угловым коэффициентом

k=0,75.

Минимальное значение силы резания

возьмём при

,

,

,

максимальное

,

максимальное

.

Значения подач возьмём по всему диапазону

подач станка.

.

Значения подач возьмём по всему диапазону

подач станка.

-

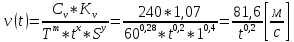

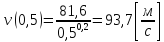

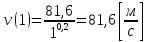

Определим поправочные коэффициенты, характеризующие вид и условия обработки заготовки [4, г. 4, т. 1-6, 17].

Cv=240;

x=0,2;

y=0,4;

m=0,28;

.

.

-

Определим скорости резания v при подаче

и глубинах резания

и глубинах резания

.

.

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

-

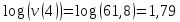

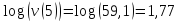

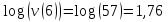

Пропотенцируем значения полученных скоростей резания.

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

-

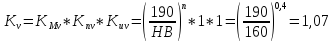

Построим номограмму зависимости v=f(S, t).

В

координатных осях S

и v

построим вертикальные линии по каждой

из подач станка. Построим в точках на

вертикальной линии подачи ,

соответствующих логарифмов скоростей

резания наклонные прямые под угловым

коэффициентом k=-0,4.

Минимальное значение скорости резания

возьмём при

,

соответствующих логарифмов скоростей

резания наклонные прямые под угловым

коэффициентом k=-0,4.

Минимальное значение скорости резания

возьмём при

,

,

,

максимальное при

,

максимальное при

,

,

.

Значения подач возьмём по всему диапазону

подач станка.

.

Значения подач возьмём по всему диапазону

подач станка.

-

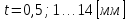

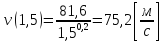

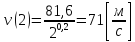

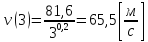

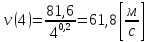

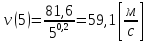

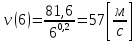

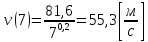

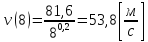

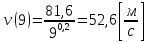

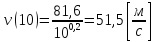

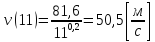

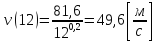

Определим скорости резания для различных частот вращения. Для расчёта возьмём диаметр D=100 мм.