Семестровая работа. Исследование и расчет параметров очага деформации при прокатке [2]

.docxЦель работы:

Научится самостоятельно определять степень деформации, длину очага деформации (без учета и с учета сплющивания валков), угол захвата ( в градусах и радианах),опережение (без учета и с учетом сплющивания) и уширение.

Задание

|

4 |

6 |

1 |

4 |

3 |

1 |

6 |

1 |

|

а |

б |

в |

г |

д |

е |

ж |

з |

Задача №1

При

холодной прокатке полосы пяти

последовательных проходах определить

∆h,

Ɛ, δ,

,

,

,

a,

γ,

,

a,

γ,

,

опережение без учета натяжения.

,

опережение без учета натяжения.

Составить таблицу результатов.

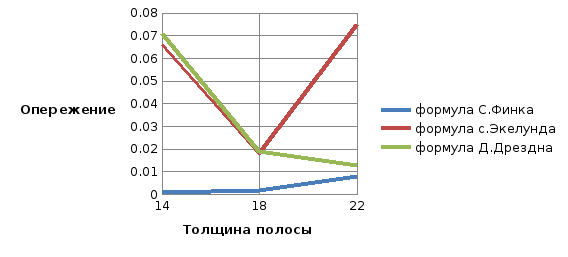

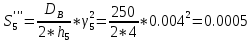

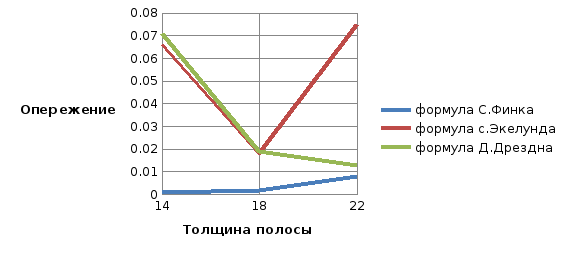

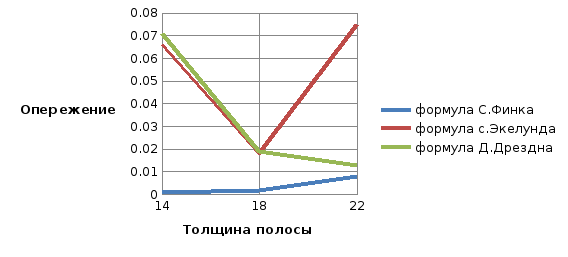

Построить график зависимости опережения от толщины полосы по формулам. С. Финка, С. Экелунда и Д. Дрездена в одних координатах и в одном масштабе.

Решение:

Исходные данные:

|

Толщина полосы по проходам |

Диаметр

валка

|

Материал валка |

Коэффициент

трения при установившимся процессе

прокатки

|

Среднее

контактное напряжение

Мпа/кгс/

|

|||||||||

|

мм |

|

|

|

|

|

||||||||

|

2,7 |

0,896 |

0,925 |

0,733 |

0,706 |

0,903 |

480 |

чугун |

0,15 |

810/81 |

||||

Таблица №1

-

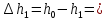

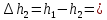

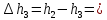

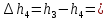

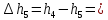

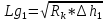

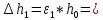

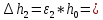

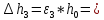

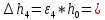

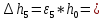

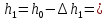

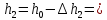

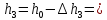

Найти ∆h для этого сначала рассчитываем толщину полосы для каждого прохода:

=

=

= 2,7*0,896 = 2,419 мм;

= 2,7*0,896 = 2,419 мм;

=

2,419*0,925 = 2,237 мм;

=

2,419*0,925 = 2,237 мм;

=

2, 237 * 0,733 = 1,639 мм;

=

2, 237 * 0,733 = 1,639 мм;

=

1, 639 * 0,706 = 1,157 мм;

=

1, 639 * 0,706 = 1,157 мм;

=

1,157 *0, 903 = 1,044 мм.

=

1,157 *0, 903 = 1,044 мм.

2,7

– 2,419 = 0,281 мм;

2,7

– 2,419 = 0,281 мм;

2,419

– 2,237 = 0,182 мм;

2,419

– 2,237 = 0,182 мм;

2,237

– 1,639 = 0,598 мм;

2,237

– 1,639 = 0,598 мм;

1,639

– 1,157 = 0,482 мм;

1,639

– 1,157 = 0,482 мм;

1,157

– 1,044 = 0,113 мм.

1,157

– 1,044 = 0,113 мм.

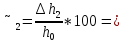

-

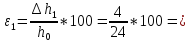

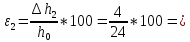

Вычисление «Ɛ»

(0,281/2,7)*100%=10,4%

(0,281/2,7)*100%=10,4%

(0,182/2,7)

* 100% =6,7%

(0,182/2,7)

* 100% =6,7%

(0,598/2,7)

*100% =22,1%

(0,598/2,7)

*100% =22,1%

(0,482/2,7)

* 100%=17,85%

(0,482/2,7)

* 100%=17,85%

(0,113/2,7)

* 100% =4,1%

(0,113/2,7)

* 100% =4,1%

-

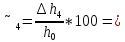

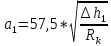

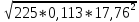

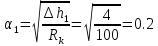

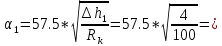

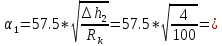

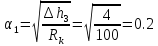

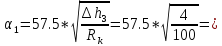

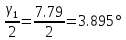

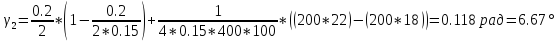

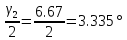

Определим угол захвата

=

57,5*

=

57,5* =

=

= 0,0336 рад

= 0,0336 рад

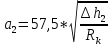

=

57,5 *

=

57,5 *

=

=

= 0,0270 рад

= 0,0270 рад

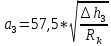

=57,5*

=57,5* =

=

= 0,0490

рад

= 0,0490

рад

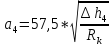

=

57,5 *

=

57,5 *

=

=

=

0,0436 рад

=

0,0436 рад

=

57,5 *

=

57,5 *

=

=

= 0,0212 рад

= 0,0212 рад

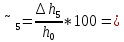

-

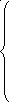

Определим угол трения

β = arctg (f) = 0,15 = 8,5307 ̊ = 0,14888 рад.

-

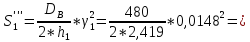

Определим критические углы в каждом проходе

)

=

)

=

* (1-

* (1-

) = 0,85 ̊ = 0,0148рад.

) = 0,85 ̊ = 0,0148рад.

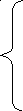

)

=

)

=

*

(1-

*

(1-

) = 0,687 ̊ = 0,0119рад.

) = 0,687 ̊ = 0,0119рад.

)

=

)

=

*

(1-

*

(1-

) = 1,24 ̊ = 0,021рад.

) = 1,24 ̊ = 0,021рад.

)

=

)

=

*

(1-

*

(1-

) =1,40 ̊ = 0,024рад.

) =1,40 ̊ = 0,024рад.

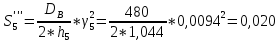

)

=

)

=

*

(1-

*

(1-

) = 0,54 ̊ = 0,0094рад.

) = 0,54 ̊ = 0,0094рад.

-

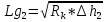

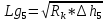

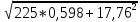

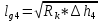

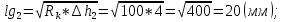

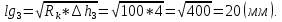

Определим дугу деформируемой дуги

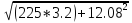

=

=

= 7,95 мм.

= 7,95 мм.

=

=

=6,39 мм.

=6,39 мм.

=

=

= 11,59 мм.

= 11,59 мм.

=

=

= 10,41 мм.

= 10,41 мм.

=

=

= 5,04 мм.

= 5,04 мм.

-

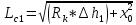

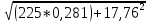

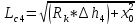

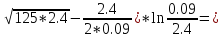

Определим длину очага деформации с учетом упругого сплющивания валков

=

17,76 – Величина упругого сплющивания

валков.

=

17,76 – Величина упругого сплющивания

валков.

+

+

=

=

+ 17,76 =

+ 17,76 =

=37,218 мм.

+

+

=

=

+ 17,76 =

+ 17,76 =

= 36,63 мм.

+

+

=

=

+ 17,76 =

+ 17,76 =

38,97

мм

38,97

мм

+

+

=

=

+ 17,76 =

+ 17,76 =

38,34

мм.

38,34

мм.

+

+

=

= +17,76 =

+17,76 =

36,22

мм.

36,22

мм.

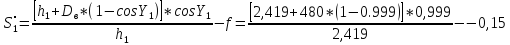

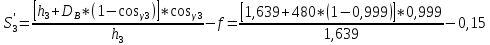

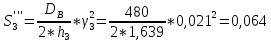

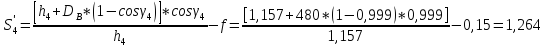

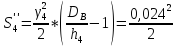

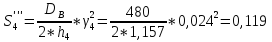

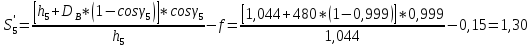

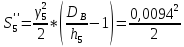

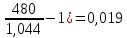

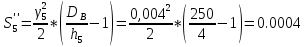

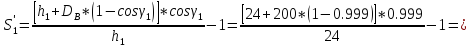

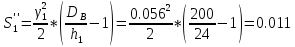

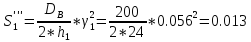

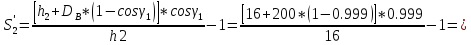

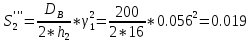

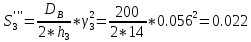

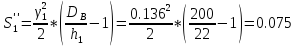

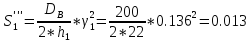

8.Определим опережение без учета напряжения

=0,049

=0,049

*(

*( 0,022

0,022

0,022

0,022

=1,064

=1,064

*(

*( 0,015

0,015

=1,142

=1,142

*(

*( 0,064

0,064

.

.

*

(

*

( 0,119

0,119

.

.

*

(

*

(

Рисунок 1 – График зависимости опережения от толщины полосы по формулам С. Финка (синий), С. Экелунда (зеленый), и Д. Дрездена (красный).

Задача 2

Пять

полос одинаковой начальной толщины

прокатаны с обжатиями 10,20,20,40,50% для

каждого прохода определить, следующие

параметры: ∆h,

опережение

(без учета натяжения) и уширения.

опережение

(без учета натяжения) и уширения.

Составить таблицу результатов.

На

одном графике ( в одних координатах)

построить зависимость опережения

по формулам С. Финка, С. Экеленда, и Д.

Дрездена.

по формулам С. Финка, С. Экеленда, и Д.

Дрездена.

На одном графике и в масштабе построить зависимости уширения в координатах ∆b=f(∆h) по формулам (6-8). Данные для расчетавыберите из таблицы 2.

Исходные данные к задачи №2

|

Номер образца |

Исходные размеры полосы, мм

|

Режим обжатия, % |

Диаметр

валка

|

Материал валка |

Коэффициент трения при установившимся процессе прокатки

|

Среднее контактное напряжение ср МПа/кгс |

||||||

|

|

|

|||||||||||

|

1 |

8 |

160 |

10-20-30-40-50 |

250 |

чугун |

0.09 |

510/51 |

|||||

-

Определяем абсолютное обжатие по проходам:

0.1*8

=0.8 мм

0.1*8

=0.8 мм

0.2*8

= 1.6 мм

0.2*8

= 1.6 мм

0.3*8

= 2.4 мм

0.3*8

= 2.4 мм

0.4*8

= 3.2 мм

0.4*8

= 3.2 мм

0.5*8

= 4 мм

0.5*8

= 4 мм

-

Вычислим

для каждого прохода:

для каждого прохода:

8-0.8=7.2мм

8-0.8=7.2мм

8-1.6=6.4мм

8-1.6=6.4мм

8-2.4=5.6мм

8-2.4=5.6мм

8-3.2=4.8мм

8-3.2=4.8мм

8-4=4мм

8-4=4мм

-

Определим угол захвата в градусах (радианах):

=

= =0.08 рад

=0.08 рад

=

= =0.11

рад

=0.11

рад

=

= =0.13

рад

=0.13

рад

=

= =0.16

рад

=0.16

рад

=

= =0.17

рад

=0.17

рад

=

= =4.6

̊

=4.6

̊

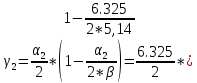

=

= =6.325

̊

=6.325

̊

=

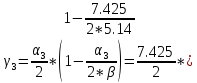

= =7.425̊

=7.425̊

=

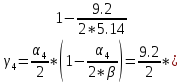

= =9.2

̊

=9.2

̊

=

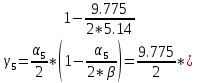

= =9.775

̊

=9.775

̊

-

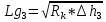

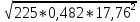

Определим длину деформационной длины:

=

= =10

мм

=10

мм

=

= =14.14

мм

=14.14

мм

=

= =17.32

мм

=17.32

мм

=

= =20

мм

=20

мм

=

= =22.36

мм

=22.36

мм

-

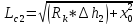

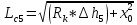

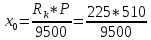

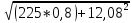

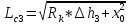

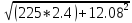

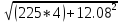

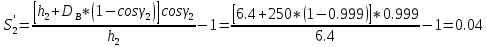

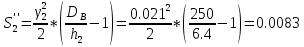

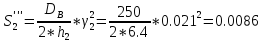

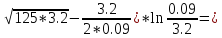

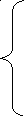

Определим длину очага деформации с учетом упругого сплющивания валков:

=

12.08 мм.

=

12.08 мм.

=

= +

+ =

= +12,08=30.13

мм

+12,08=30.13

мм

=

= +

+ =

= +12,08=34,57

мм

+12,08=34,57

мм

+

+ =

= +12.08=

38.27 мм

+12.08=

38.27 мм

=

= +

+ =

= +12.08=

41.50 мм

+12.08=

41.50 мм

=

= +

+ =

= +12.08=

44.42 мм

+12.08=

44.42 мм

-

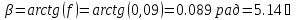

Определим угол трения:

-

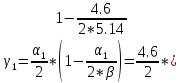

Найдем нейтральный угол:

)=

1.265 = 0.022 рад.

)=

1.265 = 0.022 рад.

)=

1.233 = 0.021 рад

)=

1.233 = 0.021 рад

)=1.039

=0.018 рад

)=1.039

=0.018 рад

)=0.506

= 0.008 рад

)=0.506

= 0.008 рад

)=0.244

= 0.004 рад.

)=0.244

= 0.004 рад.

-

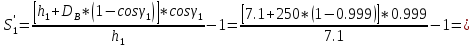

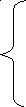

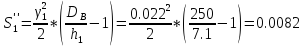

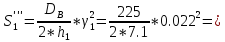

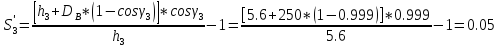

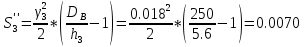

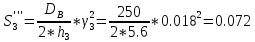

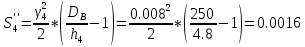

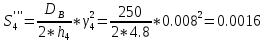

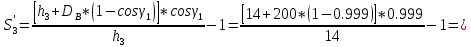

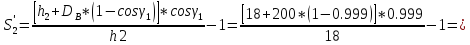

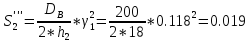

Определим опережение без учета натяжения.

0.035

0.035

0.0076

0.0076

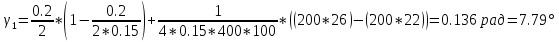

Рисунок – График зависимости опережения от толщины полосы по формулам Финка (синий), Экелунда (красный) и Дрездена (зеленый).

-

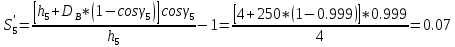

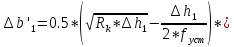

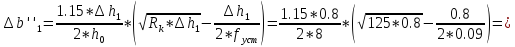

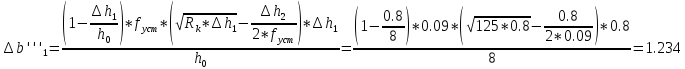

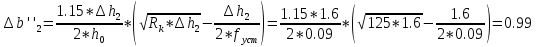

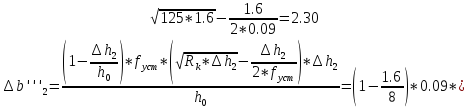

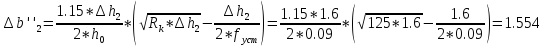

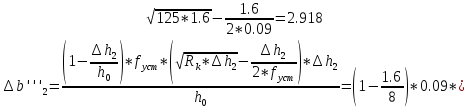

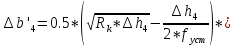

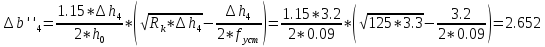

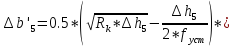

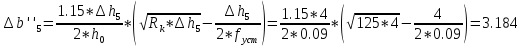

Определим уширение:

ln

ln

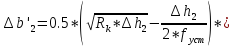

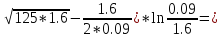

=0.5*(

=0.5*(

0.41

0.41

ln

ln =0.5*(

=0.5*( 0.967

0.967

ln

ln =0.5*(

=0.5*( 1.756

1.756

ln

ln =0.5*(

=0.5*( 2.89

2.89

ln

ln =0.5*(

=0.5*( 4.097

4.097

Рисунок – График зависимости уширения ∆b=f(∆h)

Задача№3

Используя

условия начального захвата, выполнить

расчет режима обжатий для получения

заданной конечной толщины при минимальном

количестве проходов. Определить для

каждого прохода следующие параметры:

∆h, ε, α, lg, β, y, y/2, опережение (без учета

и с учетом напряжения при

=400Мпа).

На одном графике в одном масштабе

построить зависимость опережения

=400Мпа).

На одном графике в одном масштабе

построить зависимость опережения

=ƒ(∆h)

с учетом напряжения и учета напряжения

по формулам С.Финка, С.Экелунда и Д.

Дрездона.

=ƒ(∆h)

с учетом напряжения и учета напряжения

по формулам С.Финка, С.Экелунда и Д.

Дрездона.

Таблица – Исходные данные

|

Начальная и конечная толщина полосы, мм |

Диаметр валка, Dв, мм |

Коэффициент трения |

Удельное напряжение натяжения, Мпа/кгс/мм2 |

||||||

|

h0 |

h3 |

fзахв |

fуст |

Переднего σ1 |

Заднего σ1 |

||||

|

24 |

12 |

200 |

0,23 |

0,15 |

200/20 |

100/10 |

|||

Решение:

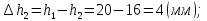

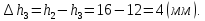

-

Найдем ∆h. Сначала посчитаем

для каждого прохода:

для каждого прохода:

24-20=

4(мм);

24-20=

4(мм);

-

Вычислим «

»

»

16.6%

16.6%

16,6%

16,6%

16,6%

16,6%

-

Определим угол захвата по проходам

рад.

и

рад.

и

11,5

11,5

рад.

и

рад.

и

11,5

11,5

рад.

и

рад.

и

11,5

11,5

-

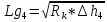

Определим длину деформируемой длины

-

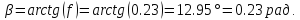

Определим угол трения

-

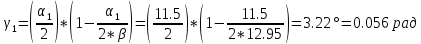

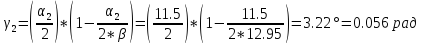

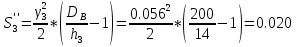

Найдем нейтральный угол.

-

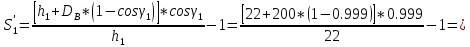

Определим опережение без учета натяжений.

0.008

0.008

0.012

0.012

0.014

0.014

Рисунок – График зависимости опережения без учета натяжения от толщины полосы по С. Финка (синий), С. Экелунда (красный)и Д.Дрездена (зеленый)

-

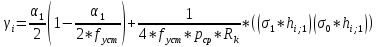

Определим опережение с учетом натяжения

Формула:

0.008

0.008

0.002

0.002

0.001

0.001

Рисунок – График зависимости опережения с учетом натяжения от толщины полосы по С.Финка (синий), С. Экелунда (красный) и Д.Дрездена (зеленый).

,

мм

,

мм

,

,

,мм

,мм