Цель работы:

1.1. Научиться самостоятельно произвести расчет калибровки и производительности блюминга.

1.2. При выполнении работы необходимо проделать следующее:

1) Выполнить расчёт калибровки блюминга; 2) Построить один из прямоугольных калибров; 3) Начертить калибровку валков блюминга; 4) Рассчитать часовую и годовую производительность блюминга.

1.3. Выбор данных для расчёта следует произвести из таблицы 1 в соответствии с указанием преподавателя.

Таблица 1 – Данные для расчёта калибровки и производительности блюминга

|

Вариант |

Dном |

Размеры, мм |

Масса, т |

Марка прокатываемой стали |

Сечения блюма, мм |

Vср, м/с |

Τп.сл., с |

|

2 |

950 |

|

5,8 |

45ХН |

150×150 |

2,1 |

6,5 |

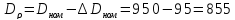

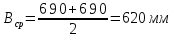

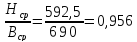

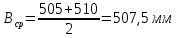

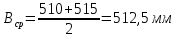

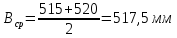

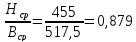

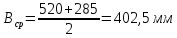

1. Учитывая уменьшение диаметра валков на блюминге в результате переточки (10%) расчёты ведём из предположения, что начальный диаметр валков составит:

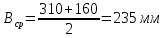

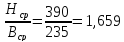

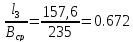

мм

мм

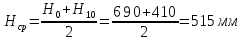

2. Определяем размеры горячего блюма, принимая, что минусовой допуск при прокатке блюма будет 8 мм, отсюда:

150 – 8= 142 мм

С учётом теплового коэффициента:

142 ∙ 1,015 = 144 мм

Получаем раскат 144×144.

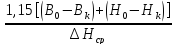

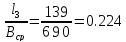

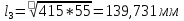

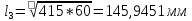

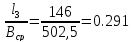

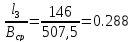

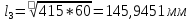

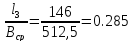

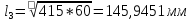

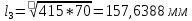

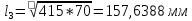

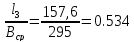

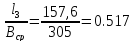

3. Для составления таблицы режима обжатий определяем необходимое для получения заданного профиля число проходов, используя формулу:

nпр

=

=

=

На

основании практики в металлургической

промышленности

ср

принимаем 85 мм.

ср

принимаем 85 мм.

nпр

=

= 14,77

= 14,77

Принимаем 15 проходов.

4.

Для

определения углов захвата в каждом из

проходов необходимо знать Dк.

Его определяем после установления Hвр

для каждого калибра. Он должен быть

меньше

номинальной толщины прокатываемой

полосы в калибре.

номинальной толщины прокатываемой

полосы в калибре.

Чем больше Hвр, тем устойчивее идёт прокатка и выше качество блюмов, однако, с увеличением Hвр уменьшается Dр, следовательно, и прочность валков, и как следствие приходится снижать величину обжатия за проход.

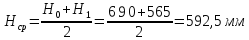

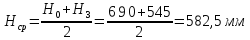

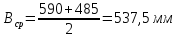

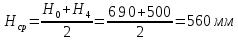

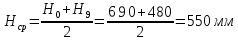

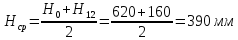

Практически глубину ручья первого калибра принимаем меньше 100 мм. Высоту первого калибра принимаем равным 140 мм, а зазор между валками S = 10 мм.

5. На основании расчётных данных пунктов №1–4 составим предварительную таблицу №2.

Таблица 2 – Предварительные данные для выбора максимального обжатия

|

Номинальный диаметр валков блюминга D0, мм |

2Hвр, мм |

|

900-1000 |

110-180 |

|

1150-1200 |

140-180 |

|

1300 |

165-220 |

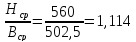

Выбор обжатий производим в соответствии с формулой:

∆Hmax

=

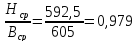

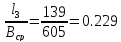

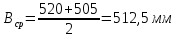

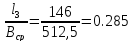

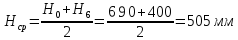

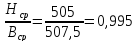

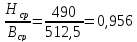

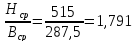

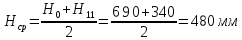

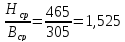

Определяем рабочий диаметр валков:

Dр (Dк) = D0 – 2Hвр – S

Dр (Dк) = 950 – 110 – 10 = 830 мм

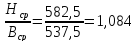

Из таблицы 2.1 методички определяем предельный угол захвата на блюминге:

При V = 2,5 м/с:

Гладкая

бочка: 16 ;

;

Стесненные

калибры: 17 ;

;

Калибр

с насечкой: 26 = 0,453 рад.

= 0,453 рад.

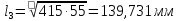

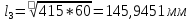

Тогда ∆Hmax = 415∙0,4532 = 85 мм.

6.

Поскольку в 6-ом проходе уширение

достигает 1.75, необходимо после 6-го

прохода произвести кантовку и передаем

раскат для прокатки в калибре II.

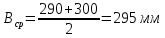

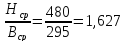

Высоту калибра II

принимаем равной 200 мм.

достигает 1.75, необходимо после 6-го

прохода произвести кантовку и передаем

раскат для прокатки в калибре II.

Высоту калибра II

принимаем равной 200 мм.

7. После 10-го прохода производим кантовку и передаём раскат в калибр III. Высоту калибра III и IV принимаем равной 180 мм.

8. Уточняем предварительный режим обжатия.

Уширение

( ):

):

В первых двух проходах = 0 мм.

В средних = 5 мм.

В последних = 10 мм.

После 2, 6, 10, 12 прохода производится кантовка.

Таблица 3 – Предварительный режим обжатий при прокатке блюма 150×150 из слитка 690×690/535×535

|

Номер прохода |

Сечение профиля |

Номер калибра |

Обжатие

|

Уширение

|

|

мм |

α град |

|

Слиток |

|

I |

– |

– |

– |

– |

– |

|

1 |

|

I |

55×20 |

0 |

|

110 |

25.50 |

|

2 |

|

I |

55 |

0 |

|

110 |

25.45 |

|

3 |

545×485 |

I |

55×20 |

5 |

|

110 |

25.45 |

|

4 |

500×520 (К) |

II |

60 |

5 |

|

140 |

26.40 |

|

5 |

460×505 |

II |

60 |

5 |

|

140 |

26.40 |

|

6 |

400×510 |

II |

60 |

5 |

|

140 |

26.45 |

|

7 |

360×515 |

II |

60 |

5 |

|

140 |

26.45 |

|

8 |

300×520 (К) |

II |

60 |

5 |

|

140 |

27.40 |

|

9 |

480×285 |

III |

60 |

5 |

|

160 |

27.40 |

|

10 |

410×290 |

III |

70 |

10 |

|

160 |

27.40 |

|

11 |

340×300 |

IV |

70 |

10 |

|

180 |

26.40 |

|

12 |

250×310 (K) |

IV |

70 |

10 |

|

180 |

26.40 |

|

13 |

150×150 |

V |

70 |

10 |

|

180 |

26.45 |

|

14 |

(К) |

|

|

|

|

|

|

|

15 |

150×150 |

V |

70 |

10 |

|

180 |

26.45 |

В 1 и 2 проходах уширение равно 0 т.к. происходит уплотнение литого слитка.

9.1.

После первого прохода:

∆B= c * ∆H = 0.09*55 = 4.95 = 5 мм

9.2 После второго прохода:

∆B= c * ∆H = 0.09*55 = 4.95 = 5 мм

9.3

После третьего прохода:

∆B= c * ∆H = 0.09*55 = 4.95 = 5 мм

9.4

После четвёртого прохода:

∆B= c * ∆H = 0.09*60 = 5,4 = 5 мм

9.5

После пятого прохода:

∆B= c * ∆H = 0.09*60 = 5,4 = 5 мм

9.6

После шестого прохода:

∆B= c * ∆H = 0.09*60 = 5,4 = 5 мм

9.7

После седьмого прохода:

∆B= c * ∆H = 0.09*60 = 5,4 = 5 мм

9.8 После восьмого прохода:

∆B= c * ∆H = 0.09*60 = 5,4 = 5 мм

9.9

После девятого прохода:

∆B= c * ∆H = 0.09*60 = 5,4 = 5 мм

9.10

После десятого прохода:

∆B= c * ∆H = 0.28*70= 19,6 = 20 мм

9.11

После одиннадцатого прохода:

∆B= c * ∆H = 0.28*70 = 19,6 = 20 мм

9.12

После двенадцатого прохода:

∆B= c * ∆H = 0.28*70 = 19,6 = 20 мм

9.13

После тринадцатого прохода:

∆B= c * ∆H = 0.28*70 = 19,6 = 20 мм

Производим перерасчёт с учётом полученного значения уширения и составим таблицу 4.

Таблица 4 – Окончательный режим обжатий при прокатке блюма 160×160 из слитка 620×620/505×505

|

Номер прохода |

Сечение профиля |

Номер калибра |

Обжатие

|

Уширение

|

|

мм |

α град |

|

Слиток |

|

I |

– |

– |

– |

– |

– |

|

1 |

|

I |

55×20 |

0 |

|

110 |

25°50 |

|

2 |

|

I |

55 |

0 |

|

110 |

25°50 |

|

3 |

545×485 |

I |

55×20 |

5 |

|

110 |

26°40 |

|

4 |

500×520 (К) |

II |

60 |

5 |

|

110 |

26°40 |

|

5 |

460×505 |

II |

60 |

5 |

|

110 |

26°40 |

|

6 |

400×510 |

II |

60 |

5 |

|

160 |

26°40 |

|

7 |

360×515 |

II |

60 |

5 |

|

160 |

27°40 |

|

8 |

300×520 (К) |

II |

60 |

5 |

|

160 |

27°40 |

|

9 |

480×285 |

III |

60 |

5 |

|

160 |

27°40 |

|

10 |

410×290 |

III |

70 |

20 |

|

180 |

26°40 |

|

11 |

340×300 |

IV |

70 |

20 |

|

180 |

26°40 |

|

12 |

250×310 (K) |

IV |

70 |

20 |

|

180 |

26°40 |

|

13 |

160×160 |

V |

70 |

20 |

|

180 |

25°40 |

Список литературы

-

Полухин. П.И. Федосов Н.М, Королев А.А «Прокатное производство» М. Металлургия. 1982-696 ст.

-

Бахтинов Б.П, Штернов М.М. «Калибровка прокатных валков» М. Металлургия 1953-783 ст.

-

Целиков А.И. «Металлургические машины и агрегаты: настоящее и будущее» М. Металлургия 1979-144 ст.

52-68-84

52-68-84 мм

мм <1.5

<1.5

(К)

(К)

52-68-84

52-68-84 мм

мм <1.5

<1.5

(К)

(К)