Семестровая работа. Исследование и расчёт калибровки и производительности блюминга

.docxМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

«ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра «Технология материалов»

Семестровая работа №2 «Исследование и расчёт калибровки и производительности блюминга»

По дисциплине: «Теория прокатки» Вариант 1

Цель работы: Научиться самостоятельно произвести расчёт калибровки и производительности блюминга.

|

Вариант |

Dном |

Размеры, мм |

Масса, т |

Марка прокатываемой стали |

Сечения блюма, мм |

Vср, м/с |

Τп.сл., с |

|

1 |

950 |

|

5,8 |

45ХН |

150×150 |

2,1 |

6,5 |

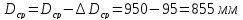

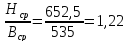

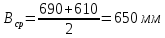

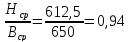

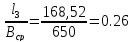

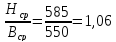

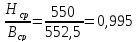

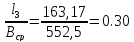

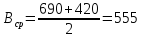

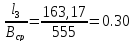

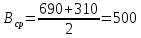

1. Определение числа проходов: Для этого определяем диаметр валков в результате переточки 10%

2.

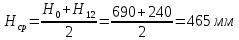

С учётом минусового допуска с целью

повышения точности размеры горячего

блюма равны:

2.

С учётом минусового допуска с целью

повышения точности размеры горячего

блюма равны:

150 – 8 = 142 мм.

Учитывая тепловое расширение

142 * 1,015 = 144 мм

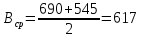

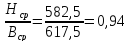

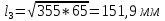

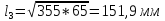

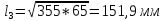

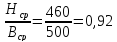

3. Определим максимальное обжатие исходя из допускаемого угла захвата: При V = 2,6 м/с (данное 2,1) из таблицы принимаем максимально допустимый угол проката: Гладкая бочка: 16° Стеснённый калибр: 17° Калибр с насечкой: 26° = 0,453 рад

Для определения максимального обжатия исходя из допустимого угла захвата, задаются величиной 2h вреза в следующих пределах:

|

Номинальный

диаметр валков блюминга

|

|

|

900-1000 |

110-180 |

|

1150-1200 |

140-180 |

|

1300 |

165-220 |

Затем

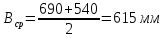

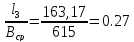

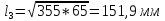

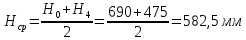

определяем рабочий диаметр валков.

S

зазор между валками, обычно принимают

15 или 10

мм

S

зазор между валками, обычно принимают

15 или 10

мм

– катающий радиус валка

– катающий радиус валка

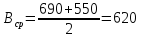

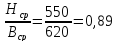

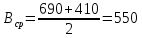

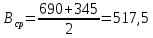

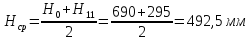

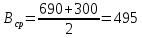

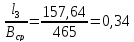

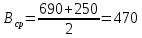

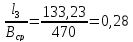

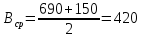

4. Среднее обжатие за проход.

На

основании практики в металлургической

промышленности

принимают 65 - 85 мм. Для стали с низким

сопротивлением деформации,

и

принимают 65 - 85 мм. Для стали с низким

сопротивлением деформации,

и

60-70 мм. с высоким сопротивлением

деформации.

60-70 мм. с высоким сопротивлением

деформации.

На

основании практики в металлургической

промышленности

ср

принимаем 85 мм.

ср

принимаем 85 мм.

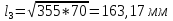

3

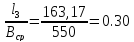

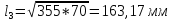

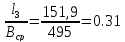

Находим количество проходов =

=

=

=

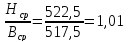

Принимаем 15 проходов, для улучшения захвата и увеличения глубины проникновения пластической деформации целесообразно было бы использовать в первых проходах гладкую бочку.

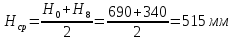

Высоты

калибров:

I

– 140 мм.

II

– 160 мм.

III

– IV

180 мм.

Уширение

( )

В первых двух проходах = 0 мм.

В средних

= 5 мм.

В последних 10 мм.

Составим

предварительную схему обжатия

)

В первых двух проходах = 0 мм.

В средних

= 5 мм.

В последних 10 мм.

Составим

предварительную схему обжатия

Таблица

1 – Предварительный режим обжатий при

прокатке блюмов 150*150 из слитка

на блюминге 950

на блюминге 950

|

Номер прохода |

Сечение профиля |

Номер калибра |

Обжатие

|

Уширение

|

|

мм |

α град |

|

Слиток |

|

I |

– |

– |

– |

– |

– |

|

1 |

|

I |

75 |

0 |

|

110 |

25.50 |

|

2 |

|

I |

80 |

0 |

|

110 |

25.45 |

|

3 |

540×540 |

I |

70 |

5 |

1 |

110 |

25.45 |

|

4 |

475×545 |

II |

65 |

5 |

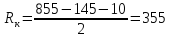

1,15 |

140 |

26.40 |

|

5 |

410×550 (К) |

II |

65 |

5 |

1,31 |

140 |

26.40 |

|

6 |

480×410 |

II |

70 |

5 |

0,85 |

140 |

26.45 |

|

7 |

410×415 |

II |

70 |

5 |

1,01 |

140 |

26.45 |

|

8 |

340×420(К) |

II |

70 |

5 |

1,24 |

140 |

27.40 |

|

9 |

355×345 |

III |

65 |

5 |

0,97 |

160 |

27.40 |

|

10 |

290×350(К) |

III |

65 |

5 |

1,21 |

160 |

27.40 |

|

11 |

295×300 |

IV |

65 |

10 |

1,17 |

180 |

26.40 |

|

12 |

230×310 (К) |

IV |

65 |

10 |

1,35 |

180 |

26.40 |

|

13 |

240×240(К) |

V |

70 |

10 |

1 |

180 |

26.45 |

|

14 |

190×250 (К) |

V |

50 |

10 |

1,32 |

180 |

26.45 |

|

15 |

150×150 |

V |

50 |

10 |

|

180 |

26.45 |

5

После 2, 5, 8, 10, 12, 14 прохода производится

кантовка

6 Анализ предварительной

схемы обжатий

В 1 и 2 проходах уширение

равно 0 т.к. происходит уплотнение литого

слитка

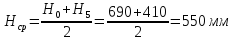

7.1 После первого прохода:

∆B= c * ∆H = 0.09*75=5,4=6,75мм

7.2

После второго прохода

∆B= c * ∆H = 0.09*80=4.95=7,2мм

7.3

После 3 прохода

∆B= c * ∆H = 0.09*70=6,3=6мм

7.4

После 4 прохода

,5

,5

∆B= c * ∆H = 0.09*65=5,85=6мм

7.5

После 5 прохода

∆B= c * ∆H = 0.09*65=5,85=6мм

7.6

После 6 прохода

∆B= c * ∆H = 0.09*70=6,3=6мм

7.7

После 7 прохода

∆B= c * ∆H = 0.09*70=6,3=6мм

7.8

После 8 прохода

∆B= c * ∆H = 0.09*70=6,3=6мм

7.9

После 9 прохода

∆B= c * ∆H = 0.28*65=18,2мм

7.10

После 10 прохода

∆B= c * ∆H = 0.28*65=18,2мм

7.11

После 11 прохода

∆B= c * ∆H = 0.28*65=18,2мм

7.12

После 12 прохода

∆B= c * ∆H = 0.28*65=18,2=18мм

7.13

После 13 прохода

∆B= c * ∆H = 0.28*70=19,6=20мм

7.14

После 14 прохода

∆B= c * ∆H = 0.28*50=14мм

7.15

После 15 прохода

∆B= c * ∆H = 0.28*50=14мм

Производим перерасчёт с учётом полученного значения уширения и составим таблицу 2.

Таблица

2 – Окончательный режим обжатий при

прокатке блюмов 200*200 из слитка

на блюминге 950

на блюминге 950

|

Номер прохода |

Сечение профиля |

Номер калибра |

Обжатие

|

Уширение

|

|

мм |

α град |

|

Слиток |

|

I |

– |

– |

– |

– |

– |

|

1 |

|

I |

75 |

0 |

|

110 |

25.50 |

|

2 |

|

I |

80 |

0 |

|

110 |

25.45 |

|

3 |

540×540 |

I |

70 |

5 |

1 |

110 |

25.45 |

|

4 |

475×545 |

II |

65 |

5 |

1,15 |

140 |

26.40 |

|

5 |

410×550 (К) |

II |

65 |

5 |

1,31 |

140 |

26.40 |

|

6 |

480×410 |

II |

70 |

5 |

0,85 |

140 |

26.45 |

|

7 |

410×415 |

II |

70 |

5 |

1,01 |

140 |

26.45 |

|

8 |

340×420(К) |

II |

70 |

5 |

1,24 |

140 |

27.40 |

|

9 |

355×345 |

III |

65 |

5 |

0,97 |

160 |

27.40 |

|

10 |

290×350(К) |

III |

65 |

5 |

1,21 |

160 |

27.40 |

|

11 |

295×300 |

IV |

65 |

10 |

1,17 |

180 |

26.40 |

|

12 |

230×310 (К) |

IV |

65 |

10 |

1,35 |

180 |

26.40 |

|

13 |

240×240(К) |

V |

70 |

10 |

1 |

180 |

26.45 |

|

14 |

190×250 (К) |

V |

50 |

10 |

1,32 |

180 |

26.45 |

|

15 |

150×150 |

V |

50 |

10 |

|

180 |

26.45 |

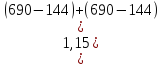

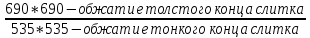

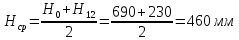

Построение калибров:

При прокатке только блюмов предельная высота 1 калибра может достигать 200 мм, однако большего вреза калибра не стоит делать и в этом случае, чтобы не уменьшать катающего диаметра валков.

Радиус закругления у дна калибра делают примерно 50 мм, а у буртов- 30-40 мм. Ширина калибра 1 принимается на 50-100 мм больше максимальной ширины калибра. Ширина дна калибра определяется с учетом выпуска калибра.

где hвр –глубина вреза ручья; выпуск калибра , т.е уклон боковых стенок, который для блюминга обычно принимается в пределах 015-0,30.

Высота калибра 2 изменятся в пределах 183-230 мм. Этот калибр может иметь наибольшую глубину вреза обеспечения устойчивости раската при больших обжатиях. Ширина калибра 2 по дну принимается на 5-10 мм больше или равной минимальной ширине задаваемой в данный калибр полосы. Выпуск составляет 20-30%

Радиус закругления у дна калибра около 40мм; у бурта – 50 мм.

Часто дно калибра делают выпуклым с тем, чтобы частично компенсировать уширение в последующем калибре и за счет этого уменьшить величину выпуска. Однако значительная выпуклость дна калибра может оказаться вредной, так как способствует образованию складок и трещин при прокате полосы в следующем калибре. Выпуклость дна калибров стараются делать не более 5% высоты калибра или 5-10 мм. Допускается выпуклость во всех промежуточных калибрах, исключая первый и последней (чистовой).

Высота калибра 3 в ряде случаев принимаются на 10 -20 мм меньше высоты калибра 2 f=5-10 мм.

Длина бочек валков блюминга составляет 2350, 2500 или 2800 мм. Крайние бурты принимают шириной 100-200 мм, промежуточные – 80-100 мм (0,4hк).

Минимальный зазор между валками на блюминге принимают S=10-15 мм.

Радиусы закруглений: у дна калибра r=(0,08-0,1)Bк; у зазора r=(0,1-0,15)

Для всех калибров принимаются нижнее давление равным 10 мм. Рабочий диаметр верхнего валка определяется из выражения где -расстояние между осями валков (номинальный диаметр валков), мм; h-высота калибра,

мм; -нижнее давление, мм. Рабочий диаметр нижнего валка больше рабочего диаметра верхнего диаметра верхнего валка на величину нижнего давления.

Dp1 = 990 – 140 + 15 = 865 (мм)

Dp1 = 990 – 140 + 15 = 865 (мм)

Dp1 = 990 – 140 + 15 = 865 (мм)

Для построения калибра проводят взаимно перпендикулярные осевые линии и откладывают симметрично относительно точки пересечения сей О в вертикальном и горизонтальном направлениях отрезки, равные соответственно. Через полученные концы отрезков проводят линии перпендикулярные осям. В результате пересечения этих линий получают прямоугольник 1-1-1-1.

После этого параллельно и симметрично относительно горизонтальной оси проводят линии, отстоящие одна от другой на величину зазора t.На этих линиях откладывают ширину калибра y разъема Bр и получают точки 2.Затем проводят горизонтальные линии б-б, отстоящие от линии 1-1 на расстоянии r1 проводят прямые через точки 1 и 2 до пересечения с прямыми б-б в точках 3.

Список литературы:

-

Полухин. П.И. Федосов Н.М, Королев А.А прокатное производство М. Металлургия. 1982-696 ст.

-

Бахтинов Б.П, Штернов М.М. Калибровка прокатных валков-М. Металлургия 1953-783 ст. с. Мл

-

Целиков А.И. Металлургические машины и агрегаты: настоящее и будущее-М. Металлургия 1979-144 ст. с. мл

,

мм

,

мм ,

мм

,

мм 52-68-84

52-68-84 мм

мм <1.5

<1.5

(К)

(К)

52-68-84

52-68-84 мм

мм <1.5

<1.5

(К)

(К)