Семестровая работа. Исследование и расчет параметров очага деформации при прокатке [1]

.docxМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

«ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра «Технология материалов»

Семестровая работа №1

«Исследование и расчет параметров очага деформации при прокатке»

По дисциплине: «Теория прокатки»

Цель работы:

Научится самостоятельно определять степень деформации, длину очага деформации (без учета и с учета сплющивания валков), угол захвата ( в градусах и радианах),опережение (без учета и с учетом сплющивания) и уширение.

Задание

|

3 |

6 |

6 |

10 |

1 |

7 |

4 |

3 |

7 |

4 |

|

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

Задача №1

При

холодной прокатке полосы пяти

последовательных проходах определить

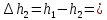

∆h,

Ɛ, δ,

,

,

,

a,

γ,

,

a,

γ,

,

опережение без учета натяжения.

,

опережение без учета натяжения.

Составить таблицу результатов.

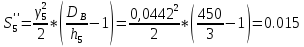

Построить график зависимости опережения от толщины полосы по формулам. С. Финка, С. Экелунда и Д. Дрездена в одних координатах и в одном масштабе.

Решение:

Исходные данные:

|

Толщина полосы по проходам |

Диаметр

валка

|

Материал валка |

Коэффициент

трения при установившимся процессе

прокатки

|

Среднее

контактное напряжение

Мпа/кгс/

|

|||||||||

|

мм |

|

|

|

|

|

||||||||

|

3,2 |

0,896 |

0,885 |

0,864 |

0,912 |

0,700 |

450 |

чугун |

0,09 |

850/85 |

||||

Таблица №1

-

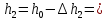

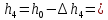

Найти ∆h для этого сначала рассчитываем толщину полосы для каждого прохода:

=

=

= 3,2*0,896 = 2,867 мм;

= 3,2*0,896 = 2,867 мм;

=

2,867*0,925 = 2,451 мм;

=

2,867*0,925 = 2,451 мм;

=

2, 451 * 0,864 = 2,118 мм;

=

2, 451 * 0,864 = 2,118 мм;

=

2, 118 * 0,912 = 1,931 мм;

=

2, 118 * 0,912 = 1,931 мм;

=

1,931 *0, 700 = 1,352 мм.

=

1,931 *0, 700 = 1,352 мм.

2,7

– 2,419 = 0,333 мм;

2,7

– 2,419 = 0,333 мм;

2,419

– 2,237 = 0,416 мм;

2,419

– 2,237 = 0,416 мм;

2,237

– 1,639 = 0,333 мм;

2,237

– 1,639 = 0,333 мм;

1,639

– 1,157 = 0,187 мм;

1,639

– 1,157 = 0,187 мм;

1,157

– 1,044 = 0,579 мм.

1,157

– 1,044 = 0,579 мм.

-

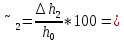

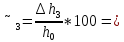

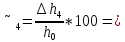

Вычисление «Ɛ»

(0,333/3,2)*100%=10,4%

(0,333/3,2)*100%=10,4%

(0,416/3,2)

* 100% =13,0%

(0,416/3,2)

* 100% =13,0%

(0,333/3,2)

*100% =10,4%

(0,333/3,2)

*100% =10,4%

(0,187/3,2)

* 100%=5,8%

(0,187/3,2)

* 100%=5,8%

(0,579/3,2)

* 100% =18,1%

(0,579/3,2)

* 100% =18,1%

-

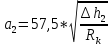

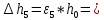

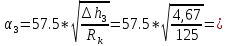

Определим угол захвата

=

57,5*

=

57,5* =

=

= 0,0386 рад

= 0,0386 рад

=

57,5 *

=

57,5 *

=

=

= 0,8203 рад

= 0,8203 рад

=57,5*

=57,5* =

=

= 0,0386

рад

= 0,0386

рад

=

57,5 *

=

57,5 *

=

=

=

0,0290 рад

=

0,0290 рад

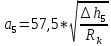

=

57,5 *

=

57,5 *

=

=

= 0,0349 рад

= 0,0349 рад

-

Определим угол трения

β = arctg (f) = 0,09 = 5,1428 ̊ = 0,08976 рад.

-

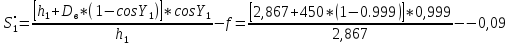

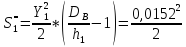

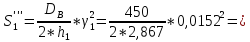

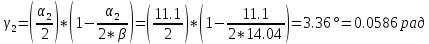

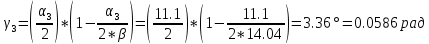

Определим критические углы в каждом проходе

)

=

)

=

* (1-

* (1-

) = 0,87 ̊ = 0,0152 рад.

) = 0,87 ̊ = 0,0152 рад.

)

=

)

=

*

(1-

*

(1-

) = 0,97 ̊ = 0,0169 рад.

) = 0,97 ̊ = 0,0169 рад.

)

=

)

=

*

(1-

*

(1-

) = 0,87 ̊ = 0,0152 рад.

) = 0,87 ̊ = 0,0152 рад.

)

=

)

=

*

(1-

*

(1-

) =0,65 ̊ = 0,0113 рад.

) =0,65 ̊ = 0,0113 рад.

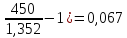

)

=

)

=

*

(1-

*

(1-

) = 1,15 ̊ = 0,0201 рад.

) = 1,15 ̊ = 0,0201 рад.

-

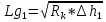

Определим дугу деформируемой дуги

=

=

= 8,66 мм.

= 8,66 мм.

=

=

=9,67 мм.

=9,67 мм.

=

=

= 8,66 мм.

= 8,66 мм.

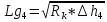

=

=

= 6,49 мм.

= 6,49 мм.

=

=

= 11,41 мм.

= 11,41 мм.

-

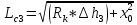

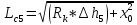

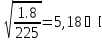

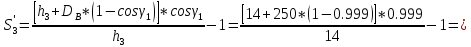

Определим длину очага деформации с учетом упругого сплющивания валков

=

20,13 – Величина упругого сплющивания

валков.

=

20,13 – Величина упругого сплющивания

валков.

+

+

=

=

+ 20,13 =

+ 20,13 =

= 42,04 мм.

+

+

=

=

+ 20,13 =

+ 20,13 =

= 42,46 мм.

+

+

=

=

+ 20,13 =

+ 20,13 =

= 42,04 мм.

+

+

=

=

+ 20,13 =

+ 20,13 =

= 41,27 мм.

+

+

=

=

+ 20,13 =

+ 20,13 =

= 43,27 мм.

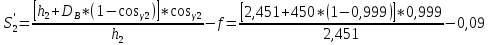

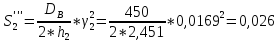

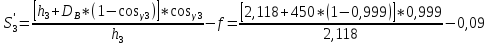

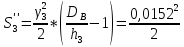

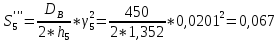

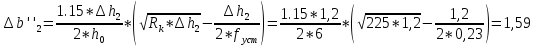

8.Определим опережение без учета напряжения

=

1,067

=

1,067

*(

*( 0,018

0,018

0,018

0,018

=1,093

=1,093

*(

*( 0,026

0,026

=1,122

=1,122

*(

*( 0,018

0,018

.

.

*

(

*

( 0,024

0,024

.

.

*

(

*

(

Задача 2

Пять

полос одинаковой начальной толщины

прокатаны с обжатиями 10,20,20,40,50% для

каждого прохода определить, следующие

параметры: ∆h,

опережение

(без учета натяжения) и уширения.

опережение

(без учета натяжения) и уширения.

Составить таблицу результатов.

На

одном графике ( в одних координатах)

построить зависимость опережения

по формулам С. Финка, С. Экеленда, и Д.

Дрездена.

по формулам С. Финка, С. Экеленда, и Д.

Дрездена.

На одном графике и в масштабе построить зависимости уширения в координатах ∆b=f(∆h) по формулам (6-8). Данные для расчетавыберите из таблицы 2.

Исходные данные к задачи №2

|

Номер образца |

Исходные размеры полосы, мм

|

Режим обжатия, % |

Диаметр

валка

|

Материал валка |

Коэффициент трения при установившимся процессе прокатки

|

Среднее контактное напряжение ср МПа/кгс |

|

|

|

|

||||||

|

1 |

6 |

160 |

10-20-30-40-50 |

450 |

Карбид вольфрама |

0.23 |

630/63 |

-

Определяем абсолютное обжатие по проходам:

0.1*6

=0.6 мм

0.1*6

=0.6 мм

0.2*6

= 1.2 мм

0.2*6

= 1.2 мм

0.3*6

= 1.8 мм

0.3*6

= 1.8 мм

0.4*6

= 2,4 мм

0.4*6

= 2,4 мм

0.5*6

= 3.0 мм

0.5*6

= 3.0 мм

-

Вычислим

для каждого прохода:

для каждого прохода:

6-0.6=5.4мм

6-0.6=5.4мм

6-1.2=4.8мм

6-1.2=4.8мм

6-1.8=4.2мм

6-1.8=4.2мм

6-1,8=3.6мм

6-1,8=3.6мм

6-3=3мм

6-3=3мм

-

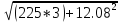

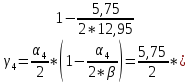

Определим угол захвата в градусах (радианах):

=

= =2,86 ̊ =0.0009 рад

=2,86 ̊ =0.0009 рад

=

= =4,03

̊ =0.0012 рад

=4,03

̊ =0.0012 рад

=

= =0.0016

рад

=0.0016

рад

=

= =5,75

̊ =0.0419 рад

=5,75

̊ =0.0419 рад

=

= =0.0524

рад

=0.0524

рад

-

Определим длину деформационной длины:

=

= =11,62

мм

=11,62

мм

=

= =16,43

мм

=16,43

мм

=

= =20,12

мм

=20,12

мм

=

= =23,24

мм

=23,24

мм

=

= =25,98

мм

=25,98

мм

-

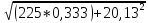

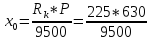

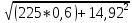

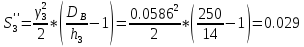

Определим длину очага деформации с учетом упругого сплющивания валков:

=

14,92 мм.

=

14,92 мм.

=

= +

+ =

= +14,92=33,83

мм

+14,92=33,83

мм

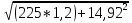

=

= +

+ =

= +14,92=37,11

мм

+14,92=37,11

мм

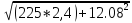

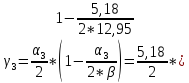

+

+ =

= +12.08=

39,97 мм

+12.08=

39,97 мм

=

= +

+ =

= +12.08=

42,54 мм

+12.08=

42,54 мм

=

= +

+ =

= +12.08=

44,88 мм

+12.08=

44,88 мм

-

Определим угол трения:

-

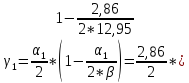

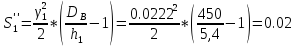

Найдем нейтральный угол:

)=

1.272 = 0.0222 рад.

)=

1.272 = 0.0222 рад.

)=

1.701 = 0.0297 рад

)=

1.701 = 0.0297 рад

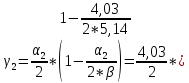

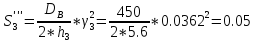

)=2.072

=0.0362 рад

)=2.072

=0.0362 рад

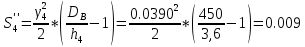

)=2.237

= 0.0390 рад

)=2.237

= 0.0390 рад

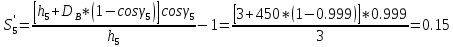

)=2.531

= 0.0442 рад.

)=2.531

= 0.0442 рад.

-

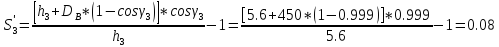

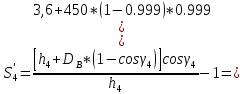

Определим опережение без учета натяжения.

0.083

0.083

0.02

0.02

-

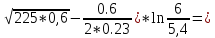

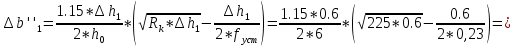

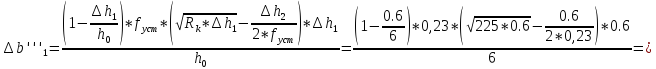

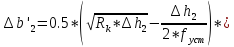

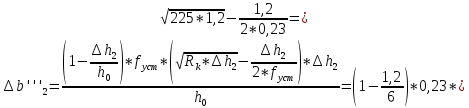

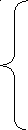

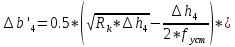

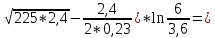

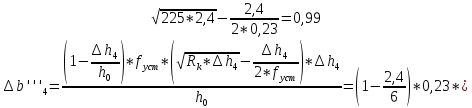

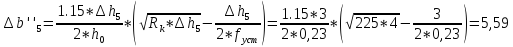

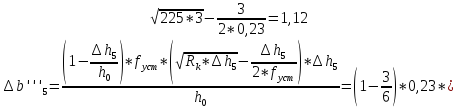

Определим уширение:

ln

ln

=0.5*(

=0.5*( 0,54

0,54

0,59

0,59

0,21

0,21

ln

ln =0.5*(

=0.5*( 1,54

1,54

0,51

0,51

ln

ln =0.5*(

=0.5*( 2,89

2,89

ln

ln =0.5*(

=0.5*( 4,60

4,60

ln

ln =0.5*(

=0.5*( 6,74

6,74

Задача№3

Используя

условия начального захвата, выполнить

расчет режима обжатий для получения

заданной конечной толщины при минимальном

количестве проходов. Определить для

каждого прохода следующие параметры:

∆h, ε, α, lg, β, y, y/2, опережение (без учета

и с учетом напряжения при

=400Мпа).

На одном графике в одном масштабе

построить зависимость опережения

=400Мпа).

На одном графике в одном масштабе

построить зависимость опережения

=ƒ(∆h)

с учетом напряжения и учета напряжения

по формулам С.Финка, С.Экелунда и Д.

Дрездона.

=ƒ(∆h)

с учетом напряжения и учета напряжения

по формулам С.Финка, С.Экелунда и Д.

Дрездона.

Таблица 3 – Исходные данные

|

Начальная и конечная толщина полосы, мм |

Диаметр валка, Dв, мм |

Коэффициент трения |

Удельное напряжение натяжения, Мпа/кгс/мм2 |

||||||

|

h0 |

h3 |

fзахв |

fуст |

Переднего σ1 |

Заднего σ0 |

||||

|

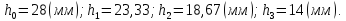

28 |

14 |

250 |

0,25 |

0,15 |

200/20 |

100/10 |

|||

Решение:

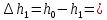

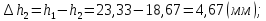

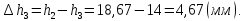

-

Найдем ∆h. Сначала посчитаем

для каждого прохода:

для каждого прохода:

28-23,33=

4,67(мм);

28-23,33=

4,67(мм);

-

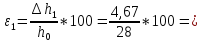

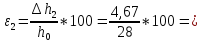

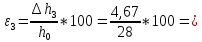

Вычислим «

»

»

16.7%

16.7%

16,7%

16,7%

16,7%

16,7%

-

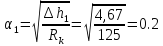

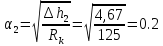

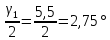

Определим угол захвата по проходам

рад.

и

рад.

и

11,1

11,1

рад.

и

рад.

и

11,1

11,1

рад.

и

рад.

и

11,1

11,1

-

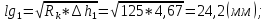

Определим длину деформируемой длины

-

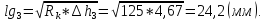

Определим угол трения

-

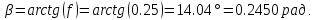

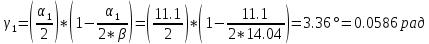

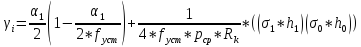

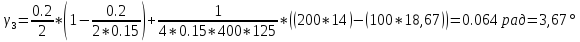

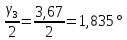

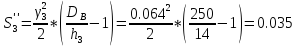

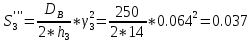

Найдем нейтральный угол.

-

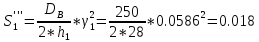

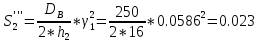

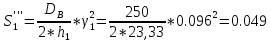

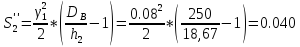

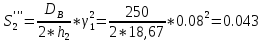

Определим опережение без учета натяжений.

0.011

0.011

0.013

0.013

0.018

0.018

-

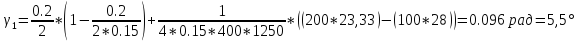

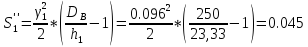

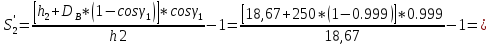

Определим опережение с учетом натяжения

Формула:

=

0,0480рад.

=

0,0480рад.

=

0,0310рад.

=

0,0310рад.

=

0,0320рад.

=

0,0320рад.

0.011

0.011

0.013

0.013

0.018

0.018

,

мм

,

мм

,

,

,мм

,мм