-

Цель работы и содержание задания

-

Цель работы

-

Выбор оптимального варианта построения маршрута волочения, исключающего чрезмерный разогрев проволоки при выходе из очага деформации.

-

Содержание задания

Рассчитать переходы волочения стальной углеродистой проволоки из патентированной заготовки на машине магазинного типа. Вариант построения маршрута: равные единичные обжатия.

Таблица 1 – Исходные данные

|

Диаметр проволоки, d, мм |

Содержание углерода, % |

Суммарное обжатие, q∑, % |

Угол конусности волоки, α, град. |

Коэффициент трения, fn |

|

0,8 |

0,68 |

84 |

7 |

0,070 |

При построении маршрута волочения по принципу равных единичных обжатий требуется:

-

Определить размеры поперечного сечения заготовки, суммарную вытяжку

и общее число переходов за весь процесс

волочения.

и общее число переходов за весь процесс

волочения. -

Выбрать волочильный стан в зависимости от размеров поперечного сечения протягиваемой проволоки и кратности волочения.

-

Определить диаметры

и площади поперечных сечений

и площади поперечных сечений

промежуточных

волок.

промежуточных

волок. -

Определить пределы прочности проволоки

после каждого перехода и среднее

значение предела прочности проволоки

после каждого перехода и среднее

значение предела прочности проволоки

в пределах очага деформации.

в пределах очага деформации. -

Определить напряжение волочения и коэффициенты запаса прочности для каждого перехода.

-

Определить температуру разогрева проволоки после каждого перехода.

2.1 Построение маршрута волочения по принципу равных единичных обжатий

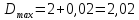

1) При определении числа переходов поперечные размеры заготовки и готовой проволоки выбирать с учетом допускаемых отклонений диаметров (таблица 2). В связи с неизбежным износом волок в процессе волочения, определять минимальный диаметр проволоки и максимальный диаметр заготовки.

Таблица 2 – Допускаемые отклонения по размерам для круглой проволоки

|

Диаметр, мм |

Отклонения, мм |

|

0,2 – 0,3 |

|

|

0,3 – 0,6 |

+0,02 ÷ -0,01 |

|

0,6 – 1,0 |

+0,02 ÷ -0,01 |

|

1,0 – 3,0 |

|

|

3,0 – 6,0 |

|

– Минимальный диаметр проволоки:

=

0,8 – 0,01 = 0,79 мм.

=

0,8 – 0,01 = 0,79 мм.

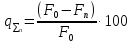

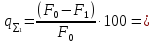

– Максимальный диаметр заготовки находим из формулы относительного обжатия:

;

;

;

;

→

→

мм;

мм;

мм.

мм.

– Суммарная вытяжка:

.

.

Среднюю

вытяжку за переход

выбирать по данным сходных действующих

процессов или справочным данным.

Оптимальные значения обжатий стальной

проволоки приведены в таблице 3.

выбирать по данным сходных действующих

процессов или справочным данным.

Оптимальные значения обжатий стальной

проволоки приведены в таблице 3.

Таблица 3 – Рекомендуемые единичные и суммарные обжатия стальной проволоки

|

Диаметр проволоки, мм |

Единичные обжатия, % |

Суммарные обжатия, % |

|||

|

Сталь низкоуглеродистая |

Сталь высокоуглеродистая |

Сталь низкоуглеродистая |

Сталь высокоуглеродистая |

||

|

3,0 – 6,0 |

25/40 |

15/40 |

65/85 |

50/70 |

|

|

1,8 – 3,0 |

25/40 |

15/35 |

70/85 |

50/80 |

|

|

0,8 – 1,8 |

25/40 |

15/35 |

80/90 |

65/85 |

|

|

0,5 – 0,8 |

20/40 |

15/35 |

80/94 |

65/85 |

|

|

менее 0,5 |

20/40 |

15/25 |

84/94 |

70/85 |

|

Числитель – минимальные, знаменатель – максимальные обжатия.

–

Определяем

число переходов при

:

:

.

.

2)

Исходя из размеров заготовки и числа

переходов, выбрать с помощью таблицы 4

волочильный стан. Занести в таблицу

сводных данных значения скорости

проволоки

и кинематической вытяжки

и кинематической вытяжки

для каждого перехода (строки 1 и 2).

для каждого перехода (строки 1 и 2).

Таблица 4 – Характеристика машин магазинного типа для многократного волочения стальной проволоки без скольжения

|

Параметр |

UDZSA 2500 |

UDZSA 1250 |

UDZSA 630 |

UDZSA 320 |

UDZSA 160 |

|

Диаметр заготовки, мм |

7,0 – 9,0 |

5,3 – 6,5 |

3,4 – 4,5 |

2,0 – 3,6 |

1,8 |

|

Диаметр готовой проволоки, мм |

1,6 – 4,5 |

1,4 – 2,0 |

0,8 – 1,5 |

0,6 – 1,0 |

0,2 – 0,6 |

|

Диаметр тягового барабана, мм |

600 (550) |

550 |

400 (350) |

300 (350) |

200 |

|

Скорость волочения, м/с |

12,5 |

10 |

16 |

20 |

20 |

|

Кратность волочения |

2 – 10 |

2 – 10 |

2 – 10 |

4 – 12 |

6 – 18 |

|

Кинематическая вытяжка |

1,3 |

1,3 |

1,25 |

1,22 |

1,21 |

|

Мощность привода, кВт |

30/40/50 |

22/30 |

9,5/18,5 |

5,8/11 |

4,2/5,9 |

|

Габаритные размеры, м |

1,9×1,9×2,4 |

1,6×1,7×2,1 |

1,55×1,7×2,1 |

0,62×1,43×1,68 |

0,6×2,5×2,3 |

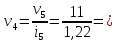

– Выбираем волочильный стан UDZSA 320.

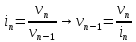

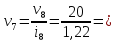

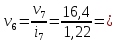

– Найдем скорость волочения для 7-го и каждого предыдущего переходов:

;

;

16,39

16,39

;

;

13,44

13,44

;

;

11,02

11,02

;

;

9,03

9,03

;

;

7,4

7,4

;

;

6,07

6,07

;

;

4,97

4,97

;

;

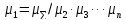

3)

Определить значения единичных вытяжек

,

принимая

коэффициент накопления E

= 1,05 – 1,06. Для машин многократного

волочения, не имеющих автоматической

регулировки скорости отдельных

волочильных барабанов, величина

единичного обжатия (за исключением

обжатия в первом переходе) зависит от

кинематической вытяжки

,

принимая

коэффициент накопления E

= 1,05 – 1,06. Для машин многократного

волочения, не имеющих автоматической

регулировки скорости отдельных

волочильных барабанов, величина

единичного обжатия (за исключением

обжатия в первом переходе) зависит от

кинематической вытяжки

,

где

,

где

и

и

– скорости соответствующих барабанов.

Во избежание обрывов проволоки при

волочении должно соблюдаться условие

– скорости соответствующих барабанов.

Во избежание обрывов проволоки при

волочении должно соблюдаться условие

.

Занести полученные значения

.

Занести полученные значения

в сводную таблицу (строка 3). Для первого

перехода вычислить уточненную вытяжку

в сводную таблицу (строка 3). Для первого

перехода вычислить уточненную вытяжку

.

.

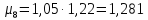

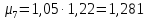

–

Определим

значения вытяжки

,

принимая коэффициент накопления

E

= 1,05:

,

принимая коэффициент накопления

E

= 1,05:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

– Для первого перехода вычислим уточненную вытяжку:

.

.

4)

Определить, с использованием данных

строки 3 сводной таблицы, значения

,

,

и

и

,

,

и занести их в сводную таблицу (строки

4-7). Определение

и занести их в сводную таблицу (строки

4-7). Определение

производить против хода процесса

волочения по формуле

производить против хода процесса

волочения по формуле

.

.

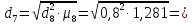

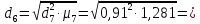

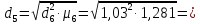

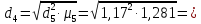

–

;

;

0,91

мм;

0,91

мм;

1,03

мм;

1,03

мм;

1,17

мм;

1,17

мм;

1,32

мм;

1,32

мм;

1,49

мм;

1,49

мм;

1,69

мм;

1,69

мм;

1,91

мм;

1,91

мм;

2,0

мм.

2,0

мм.

–

;

;

3,24

мм2;

3,24

мм2;

2,87

мм2;

2,87

мм2;

2,24

мм2;

2,24

мм2;

1,74

мм2;

1,74

мм2;

1,37

мм2;

1,37

мм2;

1,08

мм2;

1,08

мм2;

0,83

мм2;

0,83

мм2;

0,65

мм2.

0,65

мм2.

0,5

мм2.

0,5

мм2.

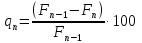

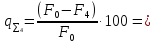

–

;

;

11,47%;

11,47%;

21,71%;

21,71%;

22,27%;

22,27%;

21,52%;

21,52%;

21,44%;

21,44%;

22,50%;

22,50%;

21,94%.

21,94%.

22,71%.

22,71%.

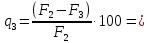

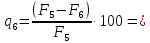

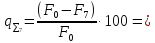

–

;

;

11,47%;

11,47%;

30,69%;

30,69%;

46,13%;

46,13%;

57,72%;

57,72%;

66,78%;

66,78%;

74,26%;

74,26%;

79,90%;

79,90%;

84,47%;

84,47%;

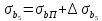

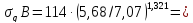

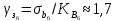

5)

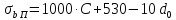

Определить временное сопротивление

разрыву патентированной заготовки по

формуле

.

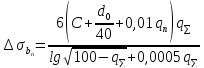

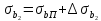

Временное сопротивление разрыву после

перехода

.

Временное сопротивление разрыву после

перехода

определить по уравнениям:

определить по уравнениям:

,

(1)

,

(1)

,

(2)

,

(2)

где

- временное сопротивление разрыву

термически обработанной (патентированной)

заготовки;

- временное сопротивление разрыву

термически обработанной (патентированной)

заготовки;

- прирост временного сопротивления

разрыву в результате наклепа при

волочении; C

– содержание углерода в стали, %;

- прирост временного сопротивления

разрыву в результате наклепа при

волочении; C

– содержание углерода в стали, %;

-

диаметр патентированной заготовки, мм;

-

диаметр патентированной заготовки, мм;

,

,

- соответственно, среднее и суммарное

обжатие, %.

- соответственно, среднее и суммарное

обжатие, %.

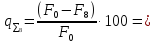

Значения

занести в сводную таблицу (строка 8).

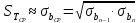

Среднее значение сопротивления деформации

в пределах очага деформации определять

по уравнению

занести в сводную таблицу (строка 8).

Среднее значение сопротивления деформации

в пределах очага деформации определять

по уравнению

и занести в сводную таблицу (строка 9).

и занести в сводную таблицу (строка 9).

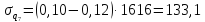

– Определим временное сопротивление разрыву патентированной заготовки:

МПа.

МПа.

≈ 1242

МПа;

≈ 1242

МПа;

=

53

МПа;

=

53

МПа;

≈

1294

МПа;

≈

1294

МПа;

=

104

МПа;

=

104

МПа;

≈

1302

МПа;

≈

1302

МПа;

=

112

МПа;

=

112

МПа;

≈

1304

МПа;

≈

1304

МПа;

=

114

МПа;

=

114

МПа;

≈

1310

МПа;

≈

1310

МПа;

=

120

МПа;

=

120

МПа;

≈

1325

МПа;

≈

1325

МПа;

=

135

МПа;

=

135

МПа;

≈

1331

МПа;

≈

1331

МПа;

141

МПа.

141

МПа.

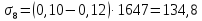

≈

1348

МПа;

≈

1348

МПа;

158

МПа.

158

МПа.

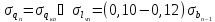

– Определим среднее значение сопротивления деформации в пределах очага деформации:

;

;

1216

МПа;

1216

МПа;

1268

МПа;

1268

МПа;

1298

МПа;

1298

МПа;

1303

МПа;

1303

МПа;

1307

МПа;

1307

МПа;

1317

МПа;

1317

МПа;

1328

МПа;

1328

МПа;

1339

МПа;

1339

МПа;

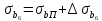

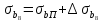

6)

Напряжение противонатяжения, возникающее

от действия упругой зоны, определять

по уравнению

,

где

,

где

–

временное сопротивление разрыву

проволоки в предыдущем переходе. Значения

напряжения противонатяжения

–

временное сопротивление разрыву

проволоки в предыдущем переходе. Значения

напряжения противонатяжения

занести в сводную таблицу (строка 10).

занести в сводную таблицу (строка 10).

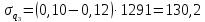

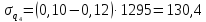

– Определим напряжение противонатяжения:

;

;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа.

МПа.

МПа.

МПа.

7) Напряжение волочения определять по формуле И.Л.Перлина, выведенной с наименьшим числом допущений по сравнению с другими формулами:

,

(3)

,

(3)

где

и

и

– площадь поперечного сечения проволоки

до и после волоки, соответственно;

– площадь поперечного сечения проволоки

до и после волоки, соответственно;

– среднее значение сопротивления

деформации в пределах деформационной

зоны.

– среднее значение сопротивления

деформации в пределах деформационной

зоны.

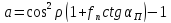

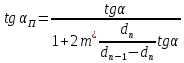

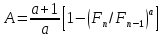

Значение a в уравнении (3) определять по формуле:

,

(4)

,

(4)

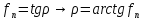

где

и ρ

–

коэффициент и угол трения, соответственно;

α

– действительный угол образующей канала

волоки (полуугол);

и ρ

–

коэффициент и угол трения, соответственно;

α

– действительный угол образующей канала

волоки (полуугол);

– приведенный угол.

– приведенный угол.

Применение

приведенного угла

позволяет учесть трение металла в

калибрующей зоне волоки. Из геометрических

соображений следует:

позволяет учесть трение металла в

калибрующей зоне волоки. Из геометрических

соображений следует:

,

(5)

,

(5)

где

– коэффициент, отражающий влияние

калибрующей зоны длиной

– коэффициент, отражающий влияние

калибрующей зоны длиной

.

Значение коэффициента

.

Значение коэффициента

может быть определено из таблицы 5.

может быть определено из таблицы 5.

Таблица

5 – Значение

для различных диаметров твердосплавных

волок

для различных диаметров твердосплавных

волок

|

Диаметр волоки dn, мм |

0,3 – 1,0 |

1,0 – 3,0 |

3,0 – 5,0 |

5,0 – 12,0 |

|

|

1,0 |

0,8 |

0,65 |

0,5 |

Занести

в сводную таблицу значения a

(строка 11),

(строка 12) и

(строка 12) и

(строка 13), где

(строка 13), где

,

,

,

,

.

Сумма строк 12 и 13 дает значение напряжения

волочения KB,

которое также занести в сводную таблицу

(строка 14).

.

Сумма строк 12 и 13 дает значение напряжения

волочения KB,

которое также занести в сводную таблицу

(строка 14).

– Определим угол трения, исходя из значения коэффициента трения:

;

;

.

.

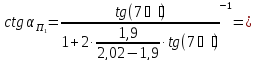

– Определим котангенс приведенного угла для каждого перехода:

;

;

33,61;

33,61;

20,44;

20,44;

20,06;

20,06;

20,57;

20,57;

20,62;

20,62;

19,92;

19,92;

20,28;

20,28;

19,78;

19,78;

– Найдем значение a для каждого перехода:

;

;

2,336;

2,336;

1,419;

1,419;

1,393;

1,393;

1,428;

1,428;

1,432;

1,432;

1,382;

1,382;

1,408;

1,408;

1,373;

1,373;

– Определим напряжения волочения:

;

;

;

;

;

;

1.

447,24;

447,24;

93,46;

93,46;

447,24

+ 93,46= 540,70 МПа;

447,24

+ 93,46= 540,70 МПа;

2.

658,36;

658,36;

91,44;

91,44;

749,8

МПа;

749,8

МПа;

3.

673,36;

673,36;

91,67;

91,67;

765,04

МПа;

765,04

МПа;

4.

659,65;

659,65;

92,26;

92,26;

751,91

МПа;

751,91

МПа;

5.

661,17;

661,17;

92,74;

92,74;

753,91

МПа;

753,91

МПа;

6.

689,67;

689,67;

93,12;

93,12;

=

782,79 МПа;

=

782,79 МПа;

7.

681,70;

681,70;

93,89;

93,89;

775,58

МПа.

775,58

МПа.

8.

706,05;

706,05;

94,61;

94,61;

800,65

МПа.

800,65

МПа.

8)

Определить значения коэффициентов

запаса прочности

и занести их в сводную таблицу (строка

15).

и занести их в сводную таблицу (строка

15).

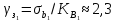

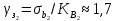

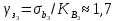

– Определим значения коэффициентов запаса прочности:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

9)

Сравнить полученные значения

с рекомендуемыми (см. таблицу 6) и сделать

вывод о надежности процесса волочения.

с рекомендуемыми (см. таблицу 6) и сделать

вывод о надежности процесса волочения.

Таблица 6 – Рекомендуемые значения коэффициента запаса прочности при волочении

|

Диаметр проволоки, мм |

Характер волочения |

||

|

Без скольжения и противонатяжения |

Без скольжения с противонатяжением |

Со скольжением |

|

|

3,0 – 6,0 |

1,5 – 1,6 |

1,7 – 1,8 |

– |

|

1,8 – 3,0 |

1,6 – 1,7 |

1,6 – 2,0 |

– |

|

0,8 – 1,8 |

1,6 – 1,7 |

2,0 – 2,2 |

2,0 – 2,2 |

|

0,5 – 0,8 |

1,8 – 2,0 |

– |

2,2 – 2,4 |

|

менее 0,5 |

– |

– |

2,4 – 2,5 |

Вывод: Полученные значения коэффициента запаса прочности при волочении для проволоки диаметром 0,8 мм не превышают рекомендуемые значения, процесс волочения в первом переходе будет происходить со скольжением, но далее, основываясь на полученных данных, можно полагать, что процесс волочения, проходящий без скольжения и противонатяжения будет стабилен.

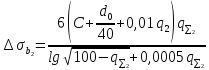

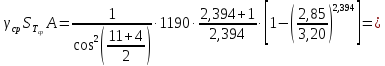

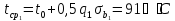

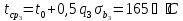

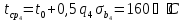

10) Определить температуру разогрева проволоки после каждого перехода по уравнению:

,

(6)

,

(6)

где

= 50̊ C

– начальная температура проволоки (для

первого перехода принять

= 50̊ C

– начальная температура проволоки (для

первого перехода принять

= 20̊ C).

Занести значения

= 20̊ C).

Занести значения

в сводную таблицу (строка 16) и сделать

вывод об эффективности спроектированного

маршрута волочения с позиций деформационного

старения проволоки.

в сводную таблицу (строка 16) и сделать

вывод об эффективности спроектированного

маршрута волочения с позиций деформационного

старения проволоки.

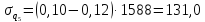

– Определим температуру разогрева проволоки после каждого перехода:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

Таблица 7 – Сводные данные

|

№ |

Параметр |

Номер перехода |

|

||||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|||

|

1 |

|

- |

4,97 |

6,07 |

7,40 |

9,03 |

11,01 |

13,44 |

16,39 |

20 |

|

|

2 |

|

- |

1,22 |

1,22 |

1,22 |

1,22 |

1,22 |

1,22 |

1,22 |

1,22 |

|

|

3 |

|

- |

1,281 |

1,281 |

1,281 |

1,281 |

1,281 |

1,281 |

1,281 |

1,281 |

|

|

4 |

|

- |

11,47 |

21,71 |

22,27 |

21,52 |

21,44 |

22,50 |

21,94 |

22,71 |

|

|

5 |

|

- |

11,47 |

30,69 |

46,13 |

57,72 |

66,78 |

74,26 |

79,90 |

84,47 |

|

|

6 |

|

2,03 |

1,91 |

1,69 |

1,49 |

1,32 |

1,17 |

1,03 |

0,91 |

0,80 |

|

|

7 |

|

3,24 |

2,87 |

2,24 |

1,74 |

1,37 |

1,08 |

0,83 |

0,65 |

0,50 |

|

|

8 |

|

1190 |

1242 |

1294 |

1302 |

1304 |

1310 |

1325 |

1331 |

1348 |

|

|

9 |

|

- |

1216 |

1268 |

1298 |

1303 |

1307 |

1317 |

1328 |

1339 |

|

|

10 |

|

- |

124,2 |

129,4 |

130,2 |

130,4 |

131,0 |

132,5 |

133,1 |

134,8 |

|

|

11 |

a |

– |

2,336 |

1,419 |

1,393 |

1,428 |

1,432 |

1,382 |

1,408 |

1,373 |

|

|

12 |

|

– |

447,24 |

658,36 |

673,36 |

659,65 |

661,17 |

689,67 |

681,70 |

706,05 |

|

|

13 |

|

– |

93,46 |

91,44 |

91,67 |

92,26 |

92,74 |

93,12 |

93,89 |

94,61 |

|

|

14 |

|

– |

540,70 |

749,80 |

765,04 |

751,91 |

753,91 |

782,79 |

775,58 |

800,65 |

|

|

15 |

|

– |

2,3 |

1,7 |

1,7 |

1,7 |

1,7 |

1,7 |

1,7 |

1,7 |

|

|

16 |

|

– |

91 |

160 |

165 |

160 |

160 |

169 |

166 |

173 |

|

0,01

0,01 0,03

0,03 0,04

0,04

,

,

,

%

,

% ,

%

,

% ,

мм

,

мм ,

мм2

,

мм2 ,

МПа

,

МПа ,

МПа

,

МПа ,

МПа

,

МПа

,

МПа

,

МПа

,

̊С

,

̊С