- •Вопрос 7. .Классификация iso-державок резцов для токарных станков с чпу

- •Вопрос 8. Однопроходная подрезка торца. Однопроходное продольное точение и однопроходное растачивание. Легкая обработка резцом после подрезки торца, продольного точения и растачивания

- •13.Схемы нарезания резьбы резцом на токарном станке с чпу

- •14.Многопроходное нарезание резьбы резцом на токарном станке с чпу

- •17.Линейная интерполяция на токарном станке с чпу

- •18.Круговая интерполяция на токарном станке с чпу

1. Типичные параметры Токарные станки с ЧПУ:

максимально устанавливаемый диаметр заготовки, мм

над станиной-641; над кареткой-413; максимальный обрабатываемый наружный диаметр, мм-228; максимальная длина точения, мм-356;

максимальная частота вращения шпинделя, об/мин-6000; максимальная мощность на шпинделе, кВт-11,2; максимальный диаметр обрабатываемого прутка, мм-44;

величина рабочих перемещений по осям, мм

по оси ОХ-200; по оси ОZ-356;

максимальная скорость холостых перемещений рабочих органов, м/мин-30,5;

максимальные допустимые усилия по осям, кН

по оси OX-14,68; по оси OZ-14,68;

тип инструментального револьвера -VDI; тип резцедержателей-VDI40;

количество позиций в револьвере-12; сечения корпусов резцов, мм-25х25;

время смены инструмента, сек -0,5;

точность позиционирования суппорта, мм-±0,005;

повторяемость позиционирования суппорта, мм ±0,0025;

тип устройства ЧПУ -Haas-Fanuc;

количество управляемых осей-4;

минимальная дискретность задаваемых значений, мм-0,001;

рабочее давление в сети, бар-6,9;

рабочий расход, л/мин-113;

габаритные размеры станка, мм

длина-3048; глубина-2108; высота-1803; масса ориентировочная, кг-2268.

2. Револьверные головки бывают четырех-двенадцатипозиционные, причем на каждой позиции может устанавливаться по два инструмента для наружной и внутренней обработки заготовки. Ось вращения головки может располагаться параллельно оси шпинделя, перпендикулярно к ней или наклонно.

При установке на станке двух револьверных головок в одной из них закрепляют инструменты для наружной обработки, в другой - для внутренней. Такие головки могут располагаться соосно относительно друг друга или иметь разное расположение осей.

Вспомогательный инструмент представляет собой группу систем, главной функцией которых является компоновка блоков с запчастями, отвечающими за работоспособность агрегата. Блок представляет собой сочетание оборудования для режущих и дополнительных задач.

К вспомогательным инструментам относят приспособления, предназначенные для установки и закрепления режущих инструментов на станке. Для этой цели применяются державки резцов, сверлильные и резьбонарезные патроны, оправки насадных инструментов.

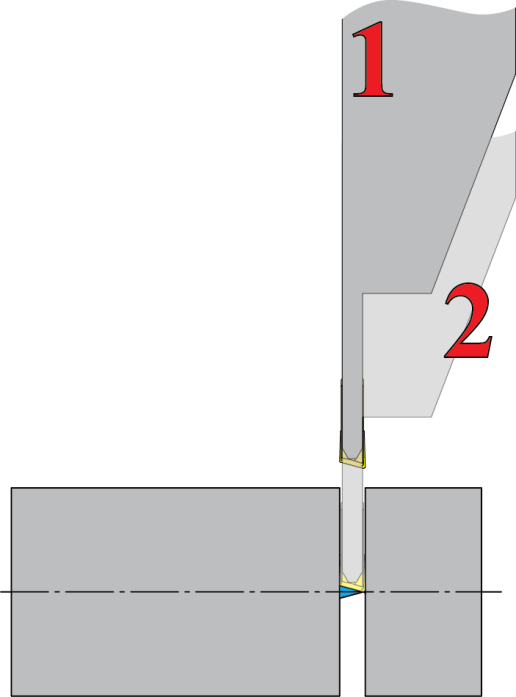

3.1) В качестве первого привязываемого инструмента в группе задействованных для обработки детали инструментов, установленных на токарном станке с ЧПУ, обычно выбирают токарный резец для продольного точения и подрезки торца. В режиме ручного управления перемещением рабочих органов станка сначала быстро подводят револьверную головку к детали так, чтобы между деталью и резцом оставалось небольшое расстояние, и чтобы имелась возможность продольного точения для снятия припуска, не превышающего припуск AX по оси X.

2) Далее включают шпиндель и выполняют продольное точение на небольшую длину. Можно выполнить несколько проходов.

3) После этого, не перемещая инструмент по оси X, отводят револьверную головку не некоторое расстояние от детали и останавливают шпиндель. Мерительным инструментом замеряют диаметр D обточенной поверхности, считывают величину XT0 и записывают в СЧПУ величину коррекции длины LX инструмента по оси X, которая находится по формуле

4) После этого резец быстрым перемещением устанавливают на небольшом расстоянии от детали для подрезки торца. Снимаемый с торца припуск AZ должен быть меньше припуска на всю длину детали, если предполагается в дальнейшем подрезать противоположный торец детали

5) Включают шпиндель и подрезают торец. При этом припуск AZ можно снимать за несколько проходов. Затем, не перемещая резец по оси Z, отводят револьверную головку на некоторое расстояние от детали. Выключают шпиндель.

Если торец обработан окончательно, то нуль детали обычно располагают на оси вращения шпинделя станка на данном торце. Для этого считывают величину коррекции CZ длины LZ инструмента по оси Z и записывают ее в СЧПУ.

6) В системе координат станка по-прежнему задаются координаты точки фиксации нуля инструмента:

где XT2, ZT2 – это координаты базовой точки инструмента в рабочей системе координат, задаваемые программно.

4.

—Для наружной обработки сравнительно больших деталей, обдирки и черновой обработки рекомендуется использовать резцы с отрицательными пластинами, т. е. пластинами с нулевым задним углом. Для наружной обработки относительно небольших деталей и растачивания рекомендуется использовать резцы с положительными пластинами, т. е. пластинами с положительным задним углом.

—С вершиной резца связана особая точка. При перемещении резца на станке данная точка все время остается в одной и той же плоскости. В этой плоскости лежит ось вращения детали.

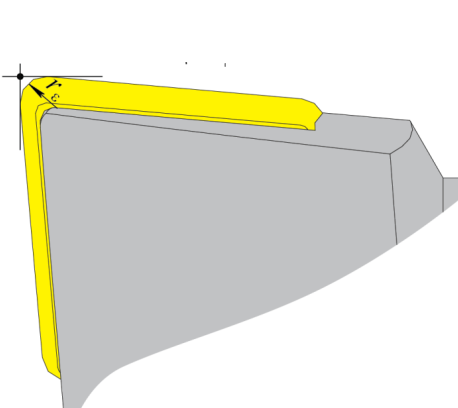

—В большинстве случаев рекомендуется глубину резания ар выбирать больше, чем радиус при вершине пластины rε.

—Рекомендуется подачу выбирать не больше, чем половина радиуса при вершине пластины rε.

—Скорость резания определяют по диаметру обработки D.

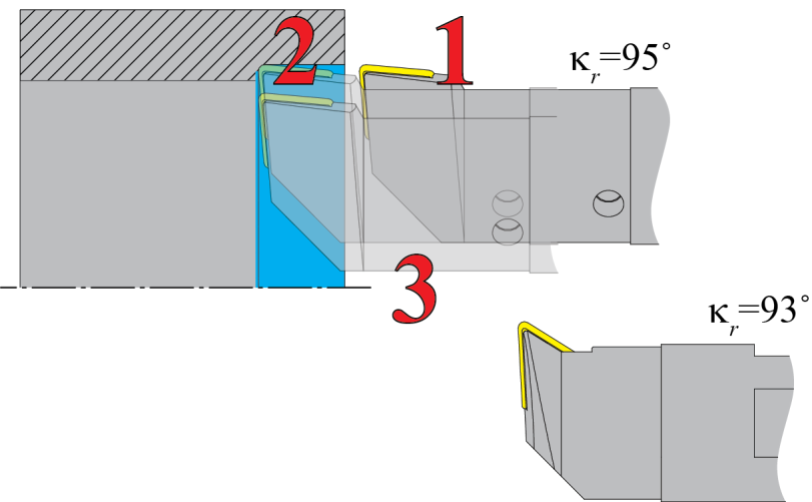

—ISO определяет дискретный ряд значений главного угла в плане kr.

—Однотипные резцы разных производителей не всегда могут выполнять одни и те же виды токарных работ.

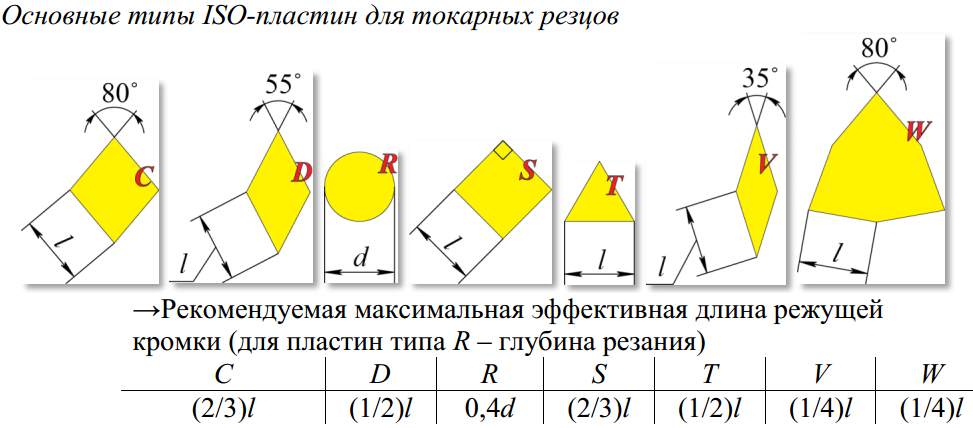

5. Пластины для общего точения:

1)Пластины метрическое исполнение;

2)Пластины, дюймовое исполнение;

3)Пластины из сверхтвердых материалов, метрическое исполнение;

4) Пластины из сверхтвердых материалов, дюймовое исполнение.

6

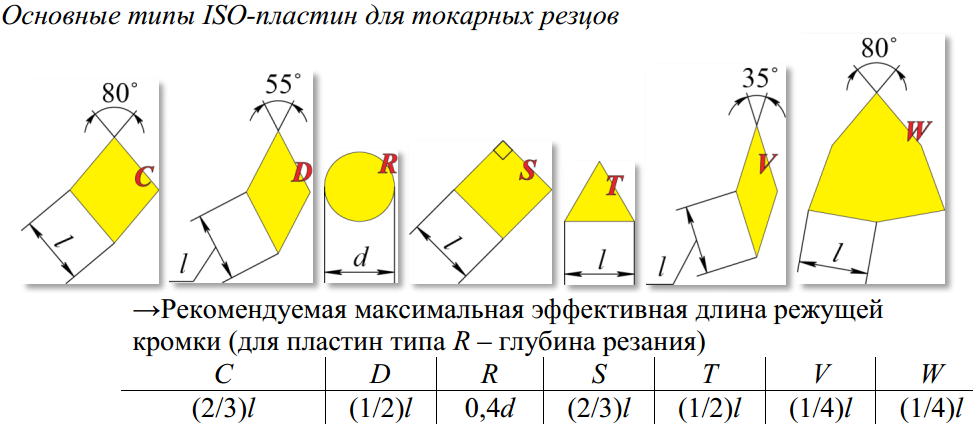

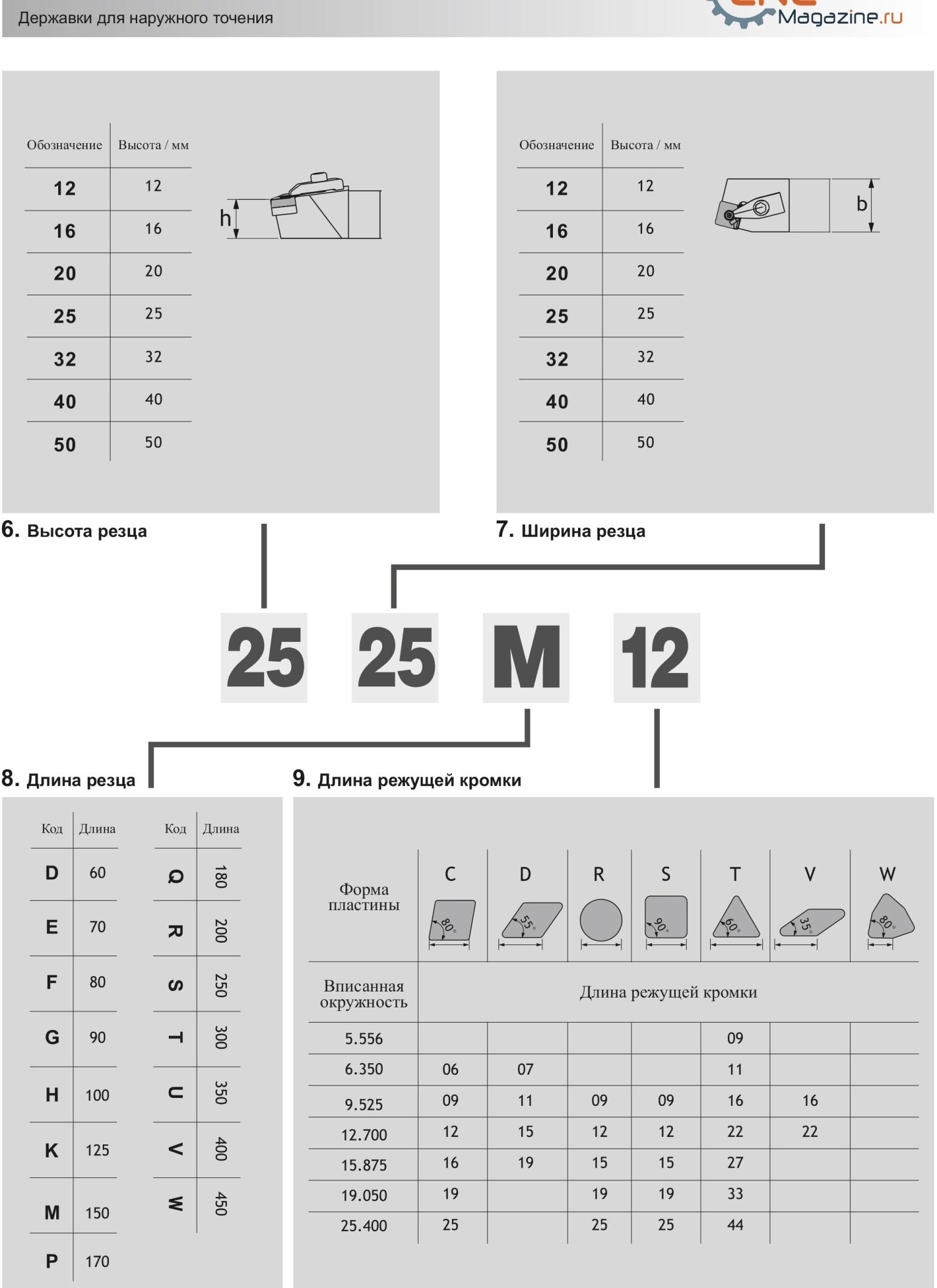

Вопрос 7. .Классификация iso-державок резцов для токарных станков с чпу

Вопрос 8. Однопроходная подрезка торца. Однопроходное продольное точение и однопроходное растачивание. Легкая обработка резцом после подрезки торца, продольного точения и растачивания

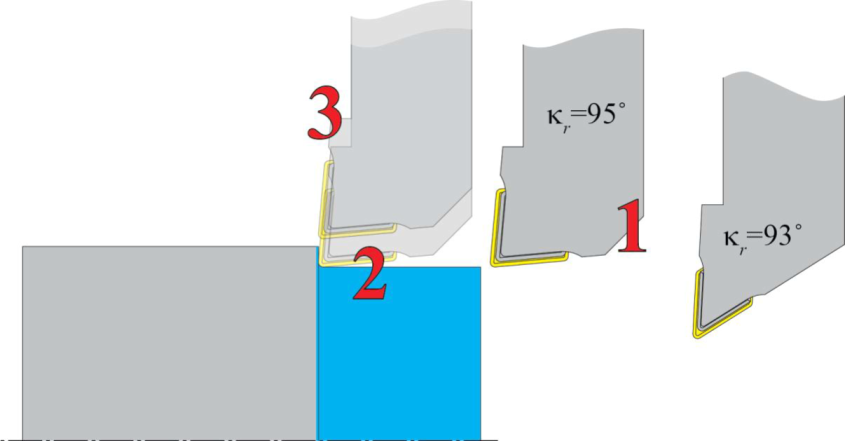

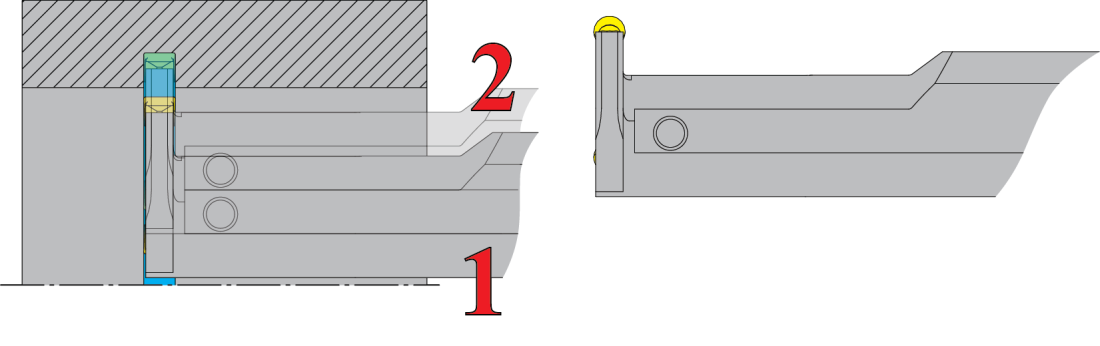

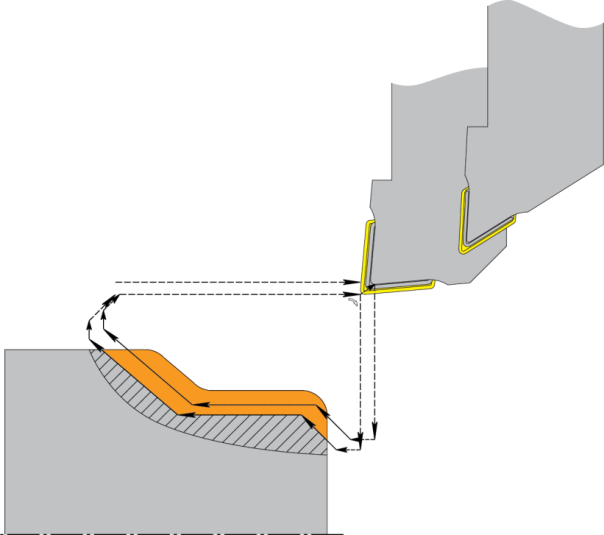

Однопроходная подрезка торца.

- Предпочтительно подрезать торец в направлении к оси детали

- Предусматриваются врезание и перебег

Однопроходное продольное точение и однопроходное растачивание

При продольном точении и растачивании предусматривается врезание, а при возможности - перебег

Легкая обработка резцом после подрезки торца, продольного точения и растачивания

- Если перемещение токарного резца ограничено перпендикулярным направлению рабочей подачи участком контура детали, то выполняется т.н легкая токарная обработка вдоль указанного направления участка контура .

Предусматривается при возможности перебег

- обычно глубина резания при легкой токарной обработке резцом меньше радиуса при вершине пластины.

Вопрос 9. Однопроходное формирование канавок на токарном станке с ЧПУ

Вопрос 10. Формирование широких и глубоких канавок на токарном станке с ЧПУ

Вопрос 11. Формирование поднутрений и отрезка на токарном станке с ЧПУ

Формирование поднутрений точением

Отрезка

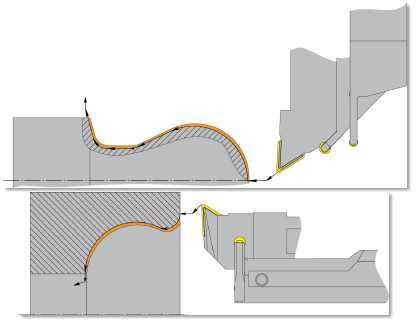

Вопрос 12. Многопроходная токарная обработка резцом на токарном станке с ЧПУ

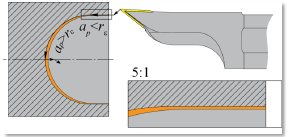

→Многопроходная токарная обработка резцом реализована в

виде различных стандартных циклов станка с ЧПУ

→Для обеспечения требуемого зазора между вспомогательной

режущей кромкой резца и обработанной поверхностью детали

регламентируется максимальное значение угла α, указываемое

производителем инструмента

13.Схемы нарезания резьбы резцом на токарном станке с чпу

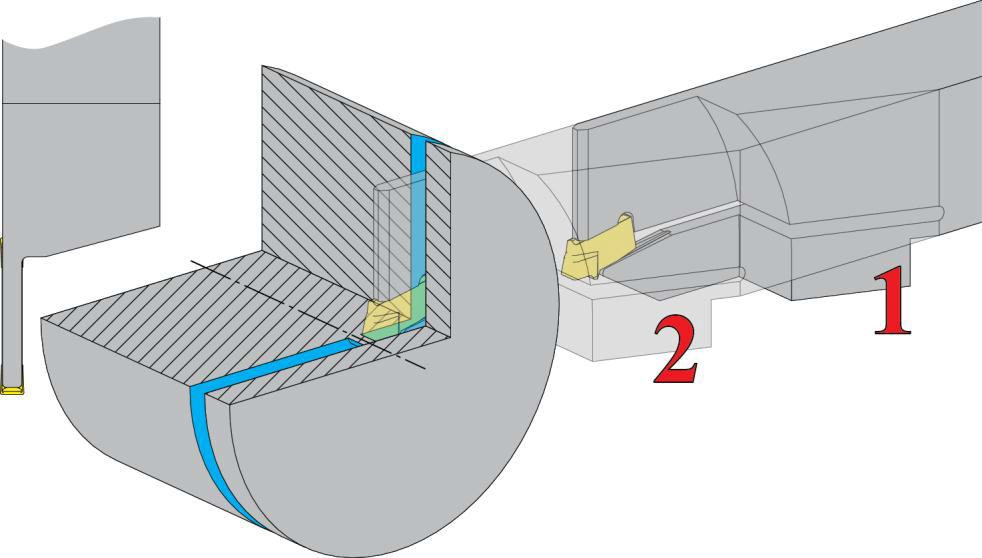

Резцом на станках с ЧПУ нарезаются внешние и внутренние, цилиндрические и конические, однозаходные и многозаходные, левые и правые и др. типы резьбы различного профиля с постоянным и переменным шагом

Т. н. пластина неполного профиля используется для нарезания резьбы диапазона шагов. Данная пластина имеет высоту профиля, соответствующую максимальному шагу и радиус закругления вершины, соответствующий минимальному шагу. Такой пластиной не обрабатываются вершины гребешков. Т. н. пластина полного профиля может быть использована для нарезания резьбы только одного шага. Такой пластиной обрабатываются также вершины гребешков. Резьбонарезные пластины бывают однозубые и многозубые

Подача резца при нарезании резьбы всегда кратна шагу резьбы в соответствии с числом заходов

Направление вращения детали и направление подачи резца должны соответствовать направлению нарезаемой резьбы. При этом подбирается тип резца (правый или левый)

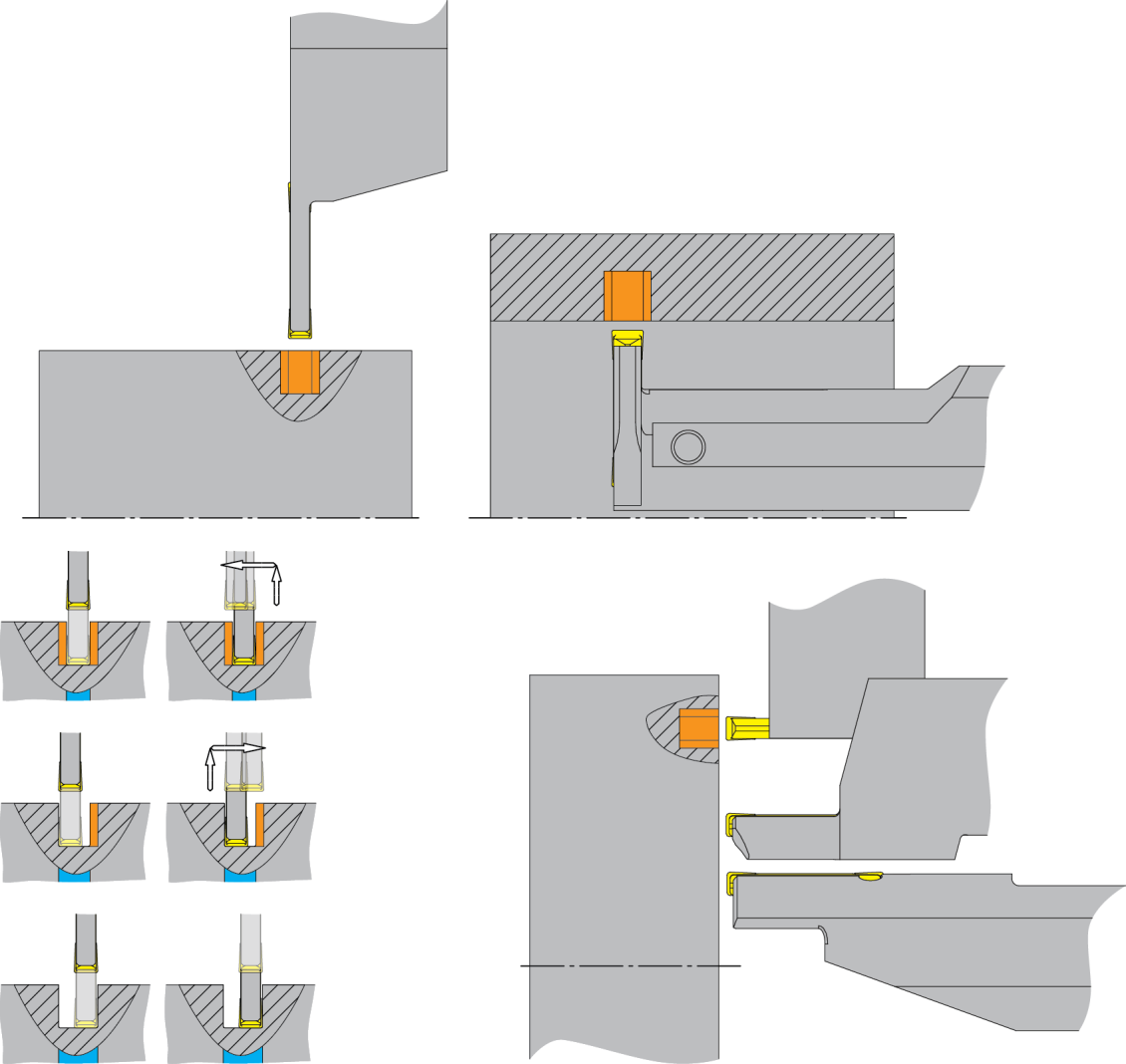

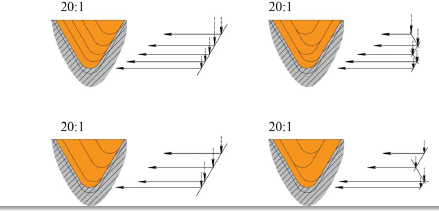

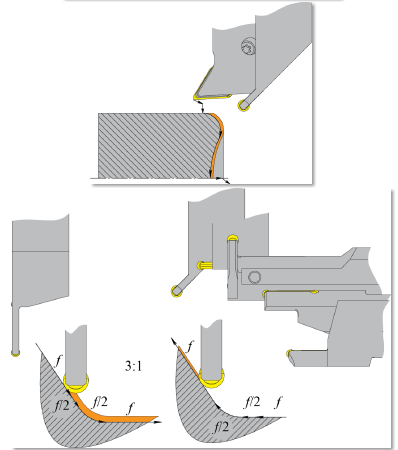

14.Многопроходное нарезание резьбы резцом на токарном станке с чпу

Многопроходное нарезание резьбы резцом реализовано в виде стандартного цикла станка с ЧПУ

Рекомендуется величина врезания, большая, чем 3-4-х кратная величина подачи. Изначально резец желательно размещать на расстоянии более одной подачи от контура детали в направлении, перпендикулярном оси детали. Отвод резца осуществляют или перпендикулярно оси детали из области вне контура детали, или под углом, который можно задавать. В последнем случае проекция величины отвода на ось детали обычно равна подаче, при этом угол отвода составляет 45°

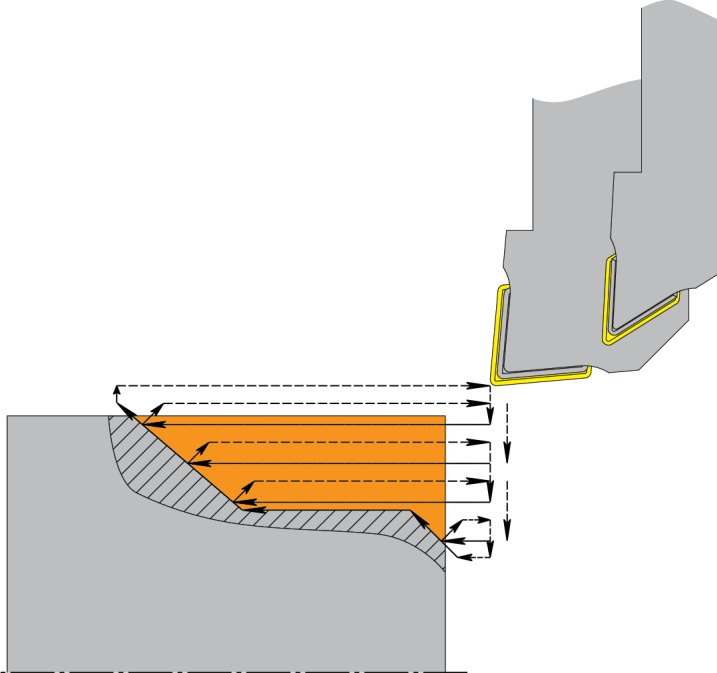

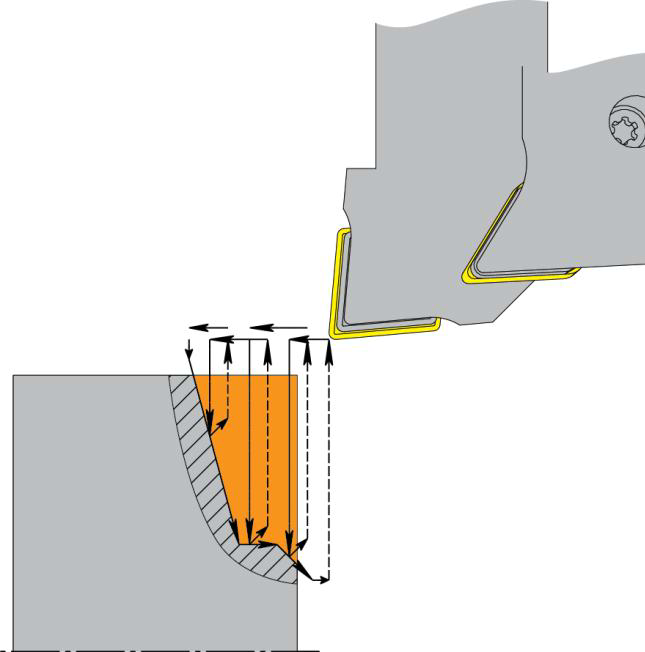

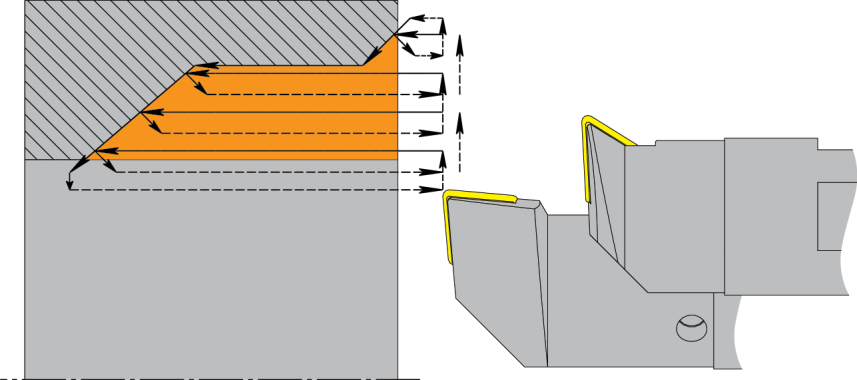

Задают глубину резания первого и последнего прохода. Глубина резания промежуточных проходов устанавливается автоматически по одной из 4 схем: резание одной кромкой с постоянным количеством проходов; резание двумя кромками с постоянным количеством проходов; резание одной кромкой с постоянной глубиной резания; резание двумя кромками с постоянной глубиной резания

Схемы резания одной кромкой осуществляют обычно таким образом, чтобы оставался зазор между нерабочей кромкой и винтовой поверхностью резьбы, для чего задают уменьшенный на 0,5-2° угол профиля резьбы

15.

16.

Управление шпинделем для осуществления резания.

Для установки частоты вращения шпинделя предусмотрена шпиндельная функция S. После адреса S записывают целое число ‑ частоту вращения шпинделя, выраженную в об/мин.

Для включения шпинделя предусмотрены две функции: M3 и M4.

Функция M3 соответствует вращению по ходу часовой стрелки.

Функция M4 соответствует вращению против хода часовой стрелки.

В программе функцию S предпочтительно использовать с одной из функций M3, M4 в одном блоке.

Останов шпинделя – функция M5.

Смена инструмента.

Для смены инструмента используют функцию инструмента T. В программе после адреса T следует номер инструмента.

Предполагается, что выбранный инструмент далее будет установлен в шпиндель. Пока выбранный инструмент не установлен в шпиндель используется ранее установленный инструмент.

Если станок не имеет автоматического устройства смены инструмента (АУСИ), оператор до запуска программы сам устанавливает инструмент в шпиндель станка. Если станок обеспечен АУСИ, то может быть выполнена автоматическая смена инструмента. В обоих случаях используется функция M6 смены инструмента.

Вручную смену инструмента можно осуществлять при любом положении рабочих органов станка. Автоматическая смена инструмента может начинаться также при любом положении рабочих органов станка.

Функция M6 должна записываться или в одном блоке с T, или в одном из следующих блоков.

При выполнении функции M6 останавливается шпиндель и подача СОЖ, инструмент перемещается по оси Z в позицию смены. После выполнения функции M6 нуль инструмента по оси Z находится в нуле станка, шпиндель остается неподвижным.

Управление подачей СОЖ

Включению подачи СОЖ через сопла соответствует функции M8.

Выключению подачи СОЖ через сопла соответствует функции M9.