- •В. В. Коршунов, г. С. Гарибян, н. Н. Петров проектирование технологического процесса и модельно-опочной оснастки для изготовления отливок в песчаных формах

- •Предисловие

- •1. Проектирование отливки

- •1.1. Отработка детали на технологичность

- •1.1.1. Сплав

- •1.1.2. Минимальная толщина стенки

- •1.1.3. Минимальный диаметр литого отверстия

- •1.2. Разработка чертежа отливки

- •1.2.1. Радиусы переходов и сопряжений стенок литых изделий

- •1.2.2. Литейные радиусы

- •1.2.3. Формовочные (литейные) уклоны

- •1.2.4. Расчет припусков на механическую обработку Выбор баз механической обработки

- •Определение допусков и припусков на механическую обработку

- •2. Проектирование технологии литейной формы

- •2.1. Рекомендации по выбору положения отливки в форме и плоскости разъема

- •2.2. Формирование внешних и внутренних поверхностей отливок

- •2.3. Конструирование знаков стержней

- •2.3.1. Конструирование знаков стержней для опочной формовки

- •2.3.2. Особенности конструирования знаков стержней для безопочной формовки

- •2.3.3. Выбор размеров опок

- •2. Гост 14974-69 Опоки литейные цельнолитые стальные круглые с упрощенным профилем стенок диаметром в свету: 400; 500 мм, высотой от 75 до 200 мм.

- •2.3.5. Выбор формовочных смесей

- •3. Расчет литниковых систем для отливок из чугуна и стали

- •3.1. Методы подвода металла. Основные элементы литниковых систем

- •3.1.1. Подвод металла в тонкостенные части отливки

- •3.1.2. Подвод металла в более толстостенные части отливки для усиления эффекта направленного затвердевания

- •3.1.3. Равномерный симметричный подвод в тонкостенные части и направленное затвердевание массивных узлов отливки

- •3.2. Выбор уровня подвода металла

- •3.2.1. Условия, обеспечивающие получение плотных отливок Условия, обеспечивающие направленное затвердевание

- •3.2.2. Процессы окисления поверхности металла, размывания и разрушения поверхности формы и литниковых каналов

- •3.2.3. Подвод металла на нескольких уровнях

- •3.2.4. Общее заключение о выборе уровня подвода металла

- •3.3. Расчет рабочих размеров литниково-питающих систем по г. М. Дубицкому

- •3.3.1. Расчет оптимальной продолжительности заливки [5]

- •3.3.2. Определение общей площади

- •3.3.3. Расчет основных элементов литниковых систем [5]

- •3.4. Упрощенный расчет площади питателя [6]

- •3.5. Расчет литниковых систем по номограмме к. А. Соболева [7]

- •3.6. Определение размеров прибылей стальных отливок

- •4. Проектирование модельных комплектов

- •4.1. Модельные плиты, типы и основные размеры

- •4.2. Протяжные плиты

- •4.3. Модели

- •5. Изготовление стержней и стержневые ящики

- •5.1. Механизированные способы изготовления стержней Машинное изготовление стержней с конвективной сушкой

- •Изготовление стержней по горячей оснастке

- •Изготовление стержней с отверждением в холодной оснастке

- •5.2. Стержневые машины

- •5.3. Стержневые смеси

- •5.4. Стержневые ящики

- •5.4.1. Стержневые ящики для пескодувных машин

- •Вентиляция стержневого ящика

- •Фиксирование половинок ящика

- •Приспособления для установки каркасов

- •Вдувные втулки

- •Бронирующие вставки

- •Элементы скрепления

- •6. Технологическая оснастка автоматических литейных линий

- •6.1. Автоматическая линия ил225

- •6.2. Автоматическая линия кв301 (Кюнкель-Вагнер)

- •6.3. Автоматическая линия безопочной горизонтально-стопочной формовки модели 7058

- •6.4. Технологическая оснастка литейных линий

- •6.4.1. Опоки

- •6.4.2. Модельная оснастка

- •7. Выполнение курсового проекта

- •7.1. Примерное содержание пояснительной записки

- •7.2. Требования к оформлению пояснительной записки (гост 2.105-95)

- •7.3. Составление библиографического списка

- •7.4. Содержание графической части

- •7.5. Защита курсового проекта

- •Библиографический список

- •Продолжение прил. А

- •Продолжение прил. А

- •Продолжение прил. А

- •Варианты конструкций литниковых систем для отливок из чугуна и стали

- •Курсовой проект

1.2.4. Расчет припусков на механическую обработку Выбор баз механической обработки

На чертеже детали должны присутствовать базы черновой обработки. К сожалению, часто такая информация на чертежах детали отсутствует, хотя без нее припуски на механическую обработку по ГОСТ Р 53464-2009 назначить нельзя. Ниже приводится алгоритм, используя его, технолог-литейщик сам может назначить черновые базы.

При выборе баз механической обработки предлагается использовать методику, изложенную в учебнике [1]. На чертеже детали буквами помечают поверхности, на которые необходимо назначить припуски на обработку. Базы механической обработки следует определять отдельно для плоских поверхностей и для поверхностей вращения.

Определение баз механической обработки плоских поверхностей (на рис. 1.5 поверхности А, В, Е) выполняют в следующем порядке.

Во-первых, на чертеже детали находят конструкторскую базу (для плоских поверхностей). Конструкторская база – это поверхность, относительно которой изделие базируется в узле.

Признаки конструкторской базы – данная поверхность на чертеже детали координирована с другими поверхностями большим числом размерных связей; для данной поверхности указаны более высокие требования к точности размеров, выходящих на нее, к допускам формы и чистоте поверхности (поверхность фланца В).

Во-вторых,

определяют поверхность, которую можно

использовать в качестве черновой

базы

для назначения припуска на поверхность,

обозначенную конструкторской базой.

Выбор поверхности осуществляют из

числа поверхностей, координированных

с

конструкторской базой размерными

связями в порядке возрастания номинальных

размеров. На выбранную поверхность

ставят знак базы

I.

В рассматриваемом на рис. 1.5 случае –

это противоположная поверхность фланца

В.

I.

В рассматриваемом на рис. 1.5 случае –

это противоположная поверхность фланца

В.

В-третьих,

принимают в качестве базы механической

обработки конструкторскую базу

(поверхность В),

при

этом следует также поставить знак

II.

II.

Наконец,

проверяют, все ли поверхности можно

обработать относительно найденных баз.

Если имеется поверхность, которую нельзя

обработать от найденных баз, то для нее

определяют базу механической обработки

из числа поверхностей, координированных

с ней размерными связями в порядке

возрастания их номинальных размеров,

и ставят знак

III

(в нашем случае для внутренней

поверхности, координированной размером

172 мм, выбираем в качестве третьей

базы поверхность Е,

которая

обозначается также знаком

III

(в нашем случае для внутренней

поверхности, координированной размером

172 мм, выбираем в качестве третьей

базы поверхность Е,

которая

обозначается также знаком

III).

III).

Аналогично

находят черновые базы

Iвр

и

Iвр

и

IIвр

для поверхностей вращения (на рис.

1.5

поверхности D,

С).

IIвр

для поверхностей вращения (на рис.

1.5

поверхности D,

С).

Рис. 1.5. Выбор баз механической обработки на чертеже детали:

А, В, С, D, Е – обрабатываемые поверхности; Ст – стержень;

ВБ – встречный болван

Определение допусков и припусков на механическую обработку

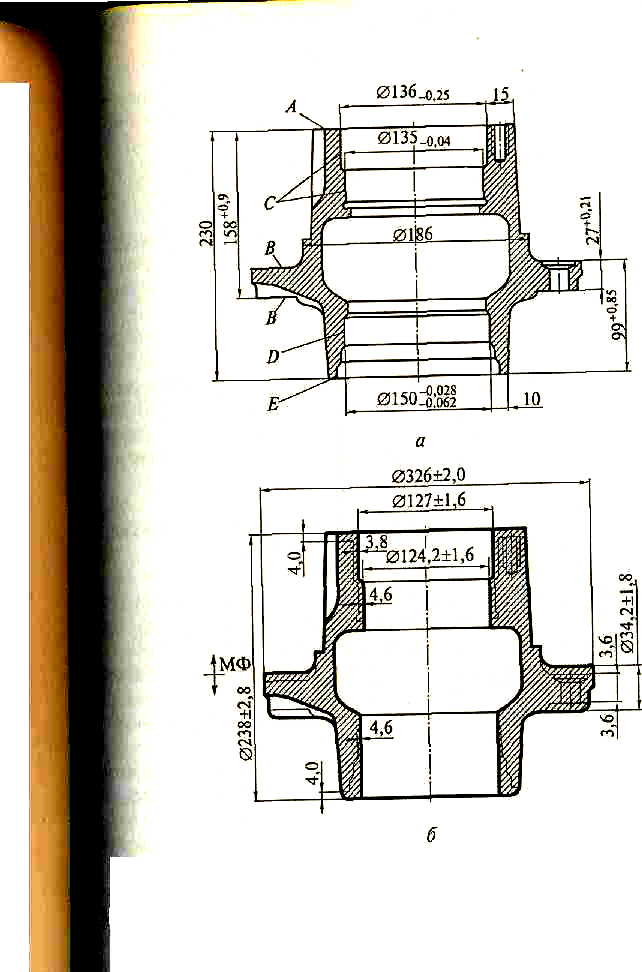

После выбора плоскости разъема и решения вопроса о формировании внутренних и внешних поверхностей необходимо выполнить определение допусков и припусков на механическую обработку по ГОСТ Р 53464-2009. Расчет допусков и припусков на обработку приведен на примере детали ступицы заднего колеса автомобиля марки ЗИЛ-130 рис. 1.6, а.

Исходные данные. Материал – КЧ 35-10 (ГОСТ 5912-70), наибольший габаритный размер 326 мм, масса 22 кг, сложность отливки – средняя, термическая обработка – графитизирующий отжиг, способ литья – в сырые песчано-глинистые формы из смеси с влажностью 3,5...4,5 %, прочностью 0,06...0,12 Н/мм2 и твердостью не ниже 70 ед. Уровень механизации – машинное поточно-механизированное производство, культура производства – средняя. Технический уровень технологии механической обработки – средний (по ГОСТ Р 53464-2009 (прил. А, табл. А1).

|

|

|

|

Рис. 1.6. Чертеж детали (а) и отливки (б) ступицы заднего колеса: МФ – разъем модели и формы; А, В, С, D, Е – обрабатываемые поверхности | |

Назначение точностных параметров отливки и соответствующих им допусков и припусков следует проводить в следующем порядке.

1. По ГОСТ Р 53464-2009 (прил. Б табл. Б1) для заданного технологического процесса, габаритного размера 326 мм и сплава КЧ 35-10, подвергаемого термической обработке, находим интервал классов точности размеров КР 9т-13. Согласно примечанию принимаем КР 11.

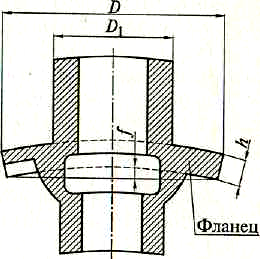

2. По тому же ГОСТ Р 53464-2009 (прил. Б, табл. Б2) находим степень коробления элементов отливки: фланца (рис. 1.7) и основной цилиндрической части отливки (f – стрела прогиба).

При этом при определении степени коробления фланца, точнее его свисающих концов, за высоту принимаем толщину h = 27 мм, за длину L – разность диаметров: D – DI = 326 –186 = 140 мм. Исходя из отношения h/L = 0,19 с учетом разовой формы и термической обработки отливки, интервал степени коробления составляет 5–8. В соответствии с ГОСТ Р 53464-2009 по табл. Б2 (прил. Б) принимаем СК 7.

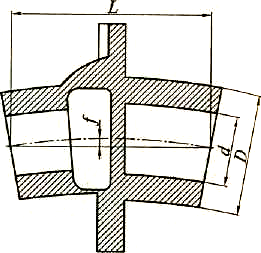

Следует заметить, что при определении наибольшей длины подвергающегося короблению элемента для кронштейнов, фланцев и т.п. берут удвоенную длину концов (как, например, для ступицы фланца). При определении степени коробления (СК) внутреннего цилиндра (рис. 1.8) за высоту принимается диаметр D = 166 мм, за длину L = 230 мм. Тогда по отношению D/L = 0,72 с учетом разовой формы и термической обработки отливки попадаем в интервал стандарта 4–7. В соответствии с примечанием принимаем СК 6.

Степень коробления отливки в целом принимается по наибольшему значению степени коробления элемента отливки (для нашего случая это СК 7).

По ГОСТ Р 53464-2009 (прил. В, табл. В1) для заданного технологического процесса, габаритного размера 326 мм и материала КЧ 35-10 (предусмотрена термическая обработка) интервал степеней точности (СП) поверхности будет 13–19. С учетом примечания принимаем СП 15.

По тому же ГОСТ Р 53464-2009 (прил. Г, табл. Г1) для заданного технологического процесса, номинальной массы 22 кг и материала КЧ35-10 (предусмотрена термическая обработка) находим интервал классов точности массы (КМ) 8–15. С учетом примечания принимаем КМ 11.

Допуск смещения отливки Тсм определяем для наименьшей толщины стенки в плоскости разъема по классу точности размеров отливки, т. е. КР 11. В нашем случае h = 14 мм; из ГОСТ Р 53464-2009 по табл. 1 для КР 11 и h = 14 мм находим Тсм = 2,8 мм.

|

|

|

|

Рис. 1.7. Коробление фланца отливки: D, D1 – диаметры ступицы; h – толщина фланца; f – стрела прогиба |

Рис. 1.8. Коробление цилиндра отливки: f – стрела прогиба; L, D, d – высота, наружный и внутренний диаметры ступицы |

Таким образом, найдены основные параметры точности отливки ступицы заднего колеса: класс точности размеров КР 11, степень коробления СК 7, степень точности поверхности СП 15, точность массы КМ 11 и допуск смещения Тсм = 2,8 мм. В соответствии с ГОСТ Р 53464-2009 необходима соответствующая запись в ТУ отливки. Для нашего примера точностные характеристики отливки следующие: 11–7–15–11 СМ 2,8 мм ( ГОСТ Р 53464-2009).

Для обрабатываемых поверхностей необходимо определить ряд припусков (РП). По таблице, прил. Д (в ГОСТ Р 53464-2009 прил. Е) находим для степени точности поверхности СП 15 интервал ряда припусков 6–9. С учетом примечания принимаем РП 8.

Определение припусков ведем для шести обрабатываемых поверхностей: А, В, С, D, Е, заполняя при этом последовательно табл. 1.10.

При определении припусков на обработку следует иметь в виду следующее. В соответствии с ГОСТ Р 53464-2009 точность размеров, пересекающих и выходящих на плоскость разъема, отражается в общей надписи на чертеже отливки. Этому виду размеров присвоено обозначение ВР2 (В – вид, размер Р), что означает их принадлежность к размерам, образованным двумя частями формы.

Точность размеров, образованных одной частью формы или стержнем (обозначение ВР1), на один-два класса по ГОСТ Р 53464-2009 точнее размеров ВР2, а точность размеров, образованных тремя и более частями формы, несколькими стержнями или подвижными элементами формы, а также точность толщин стенок на один-два класса «грубее» (т. е. меньше), чем точность размеров ВР2.

Поэтому при назначении припусков на механическую обработку важно знать, какими частями формы формируются внутренние и внешние поверхности отливки (формой, болваном, стержнем).

Общий припуск назначают по табл. 1.10 (ГОСТ Р 53464-2009) для устранения погрешностей размеров, формы и расположения, неровностей и дефектов обрабатываемой поверхности, формирующихся при изготовлении отливки и последовательных переходах ее обработки.

Следует отметить, что величина общего допуска при нахождении припуска зависит от схемы механической обработки (рис. 1.9). Выбор вида механической обработки ведется по табл. 6 ГОСТ Р 53464-2009 исходя из технических требований на деталь.

Рис. 1.9. Варианты (а – д) назначения общего допуска

для механической обработки: N – номинальный размер; Zобщ – припуск на механическую обработку; То.ф.общ – общий допуск формы поверхности

Допуски размеров детали берутся с ее чертежа. Если на свободных размерах детали отсутствуют допуски, то их можно определить по квалитетам (например, для автомобильной отрасли – по квалитету 12 механической обработки (IT12).

Таблица 1.10

Определение общих припусков на механическую обработку поверхностей отливок

|

Параметр |

Значение параметра для обрабатываемой поверхности | ||||

|

А |

В |

С |

D |

Е | |

|

Номинальный размер Nн от базы до обрабатываемой поверхности, мм |

158 |

27 |

99 |

135 |

150 |

|

Вид размера (ВР) |

2 |

2 |

2 |

1 |

1 |

|

Класс точности размеров (КР) |

11 |

11 |

11 |

10 |

10 |

|

Допуск размера отливки (То) |

5,0 |

3,6 |

4,4 |

3,2 |

3,2 |

|

Номинальный размер*1 нормируемого участка N0н.у. обрабатываемой поверхности |

166 |

160 |

170 |

79 |

69 |

|

Номинальный размер нормируемого участка базовой Nбн.у поверхности*1 |

156 |

156 |

160 |

27 |

27 |

|

Степень коробления отливки (СК) |

7 |

7 |

7 |

7 |

7 |

|

Допуск формы и расположения поверхностей отливки Тф.баз |

0,8 |

0,64 |

0,8 |

0,5 |

0,5 |

|

Ряд припусков (РП) |

8 |

8 |

8 |

8 |

8 |

|

Допуск формы и расположения базовой поверхности отливки Тф.баз |

0,64 |

0,64 |

0,64 |

0,5 |

0,5 |

|

Допуск смещения Тсм |

– |

– |

– |

2,8 |

2,8 |

|

Номинальный размер ND отверстия D |

– |

– |

– |

326 |

326 |

|

Вид размера (ВР) |

– |

– |

– |

1 |

1 |

|

Класс точности размеров (КР) |

– |

– |

– |

10 |

10 |

|

Допуск TD номинального размера D |

– |

– |

– |

4,0 |

4,0 |

|

Допуск позиционный Тпоз= TD/2 |

– |

– |

– |

2,0 |

2,0 |

|

Общий допуск То .общ*2 |

5,0 |

4,0 |

5,0 |

6,4 |

6,4 |

|

Механическая обработка |

а*3 |

в*3 |

а*3 |

б*3 |

б*3 |

|

Общий допуск при назначении припуска |

5,0 |

2,0 |

5,0 |

3,2 |

3,2 |

|

Общий припуск на обработку Zобщ (см. табл.1.7 ГОСТ Р 53464-2009) |

3,8 5,3 6,0 6,7 |

2,2 3,0 3,4 3,6 |

3,8 5,3 6,0 6,7 |

2,9 4,0 4,5 4,8 |

2,9

4,0 4,5 |

*1 При определении припуска необходимо учесть тот факт, что коробится не только обрабатываемая, но и базовая поверхность, относительно которой происходит обработка. Номинальным размером нормируемого участка поверхности N0н.у. является поверхность, на которой происходит коробление или которая обрабатывается. Номинальным размером нормируемого участка базовой поверхности Nбн.у является поверхность, на которой происходит базирование.

*2 См. в ГОСТ Р 53464-2009, прил. И, табл. И1.

*3 См. рис. 1.6.

После назначения припусков на обработку в соответствии с ГОСТ 3.1125 - 88 «Правила графического выполнения элементов литейной формы и отливок» с учетом чертежа детали разрабатывается чертеж отливки. Отверстия, которые «не проливаются» (т.е. не изготовляются в процессе получения отливки), необходимо «заглушить» (показано на рис. 1.6).

Кроме припусков на механическую обработку на чертеж детали наносят плоскость разъема, формовочные уклоны (сверх припусков), литейные радиусы и радиусы сопряжения толщин стенок.

Контуры отливки обводят жирными линиями, тогда как контуры детали показаны тонкими линиями (см. рис. 1. 2, б). На чертеже отливки (или чертеже детали с нанесенными размерами отливки) следует указывать измерительные базы (базы разметки) и базы первоначальной обработки поверхностей.

Допуски проставляются только на линейные размеры отливки, отличающиеся от обязательных общей надписью. Текст технических условий на отливки формируется с использованием технических условий чертежа детали. После нанесения припусков при необходимости проводится окончательная проверка проливаемости отверстий и формуемости болванов.

Над основной надписью чертежа отливки указываются:

– точностные характеристики отливки;

– неуказанные (на чертеже) литейные радиусы;

– неуказанные (на чертеже) литейные уклоны:

– твёрдость;

– возможная замена материала;

– допускаемые и недопускаемые литейные дефекты;

– возможность и способ устранения литейных дефектов.