- •В. В. Коршунов, г. С. Гарибян, н. Н. Петров проектирование технологического процесса и модельно-опочной оснастки для изготовления отливок в песчаных формах

- •Предисловие

- •1. Проектирование отливки

- •1.1. Отработка детали на технологичность

- •1.1.1. Сплав

- •1.1.2. Минимальная толщина стенки

- •1.1.3. Минимальный диаметр литого отверстия

- •1.2. Разработка чертежа отливки

- •1.2.1. Радиусы переходов и сопряжений стенок литых изделий

- •1.2.2. Литейные радиусы

- •1.2.3. Формовочные (литейные) уклоны

- •1.2.4. Расчет припусков на механическую обработку Выбор баз механической обработки

- •Определение допусков и припусков на механическую обработку

- •2. Проектирование технологии литейной формы

- •2.1. Рекомендации по выбору положения отливки в форме и плоскости разъема

- •2.2. Формирование внешних и внутренних поверхностей отливок

- •2.3. Конструирование знаков стержней

- •2.3.1. Конструирование знаков стержней для опочной формовки

- •2.3.2. Особенности конструирования знаков стержней для безопочной формовки

- •2.3.3. Выбор размеров опок

- •2. Гост 14974-69 Опоки литейные цельнолитые стальные круглые с упрощенным профилем стенок диаметром в свету: 400; 500 мм, высотой от 75 до 200 мм.

- •2.3.5. Выбор формовочных смесей

- •3. Расчет литниковых систем для отливок из чугуна и стали

- •3.1. Методы подвода металла. Основные элементы литниковых систем

- •3.1.1. Подвод металла в тонкостенные части отливки

- •3.1.2. Подвод металла в более толстостенные части отливки для усиления эффекта направленного затвердевания

- •3.1.3. Равномерный симметричный подвод в тонкостенные части и направленное затвердевание массивных узлов отливки

- •3.2. Выбор уровня подвода металла

- •3.2.1. Условия, обеспечивающие получение плотных отливок Условия, обеспечивающие направленное затвердевание

- •3.2.2. Процессы окисления поверхности металла, размывания и разрушения поверхности формы и литниковых каналов

- •3.2.3. Подвод металла на нескольких уровнях

- •3.2.4. Общее заключение о выборе уровня подвода металла

- •3.3. Расчет рабочих размеров литниково-питающих систем по г. М. Дубицкому

- •3.3.1. Расчет оптимальной продолжительности заливки [5]

- •3.3.2. Определение общей площади

- •3.3.3. Расчет основных элементов литниковых систем [5]

- •3.4. Упрощенный расчет площади питателя [6]

- •3.5. Расчет литниковых систем по номограмме к. А. Соболева [7]

- •3.6. Определение размеров прибылей стальных отливок

- •4. Проектирование модельных комплектов

- •4.1. Модельные плиты, типы и основные размеры

- •4.2. Протяжные плиты

- •4.3. Модели

- •5. Изготовление стержней и стержневые ящики

- •5.1. Механизированные способы изготовления стержней Машинное изготовление стержней с конвективной сушкой

- •Изготовление стержней по горячей оснастке

- •Изготовление стержней с отверждением в холодной оснастке

- •5.2. Стержневые машины

- •5.3. Стержневые смеси

- •5.4. Стержневые ящики

- •5.4.1. Стержневые ящики для пескодувных машин

- •Вентиляция стержневого ящика

- •Фиксирование половинок ящика

- •Приспособления для установки каркасов

- •Вдувные втулки

- •Бронирующие вставки

- •Элементы скрепления

- •6. Технологическая оснастка автоматических литейных линий

- •6.1. Автоматическая линия ил225

- •6.2. Автоматическая линия кв301 (Кюнкель-Вагнер)

- •6.3. Автоматическая линия безопочной горизонтально-стопочной формовки модели 7058

- •6.4. Технологическая оснастка литейных линий

- •6.4.1. Опоки

- •6.4.2. Модельная оснастка

- •7. Выполнение курсового проекта

- •7.1. Примерное содержание пояснительной записки

- •7.2. Требования к оформлению пояснительной записки (гост 2.105-95)

- •7.3. Составление библиографического списка

- •7.4. Содержание графической части

- •7.5. Защита курсового проекта

- •Библиографический список

- •Продолжение прил. А

- •Продолжение прил. А

- •Продолжение прил. А

- •Варианты конструкций литниковых систем для отливок из чугуна и стали

- •Курсовой проект

2.3. Конструирование знаков стержней

2.3.1. Конструирование знаков стержней для опочной формовки

Конструирование знаков стержней проводят в соответствии с ГОСТ 3212-92 «Комплекты модельные. Уклоны формовочные. Стержневые знаки. Допуски размеров».

Знаки стержня непосредственно не участвуют в формообразовании отливки, однако они играют существенную роль в получении отливок с высокой геометрической точностью размеров. С помощью знаков стержень устанавливают в литейную форму и фиксируют в заданном положении. С точки зрения организации труда принципиально нет никакого различия между сборкой двигателя на конвейере и сборкой сложной литейной формы. Речь может идти лишь о точности сборки, но в обоих случаях при разработке технологии сборки используют систему допусков и теорию размерных цепей.

В машиностроении при холодной обработке металлов взаимозаменяемость достигается «системой отверстия» или «системой вала». При установлении зазоров между знаками стержней и формой пользуются «системой вала», которая обеспечивает при сборке формы точность внутренних размеров отливки и, следовательно, наиболее близкое приближение к ее теоретической массе. Зазоры выполняются за счет увеличения размеров знаковых частей модели (формы).

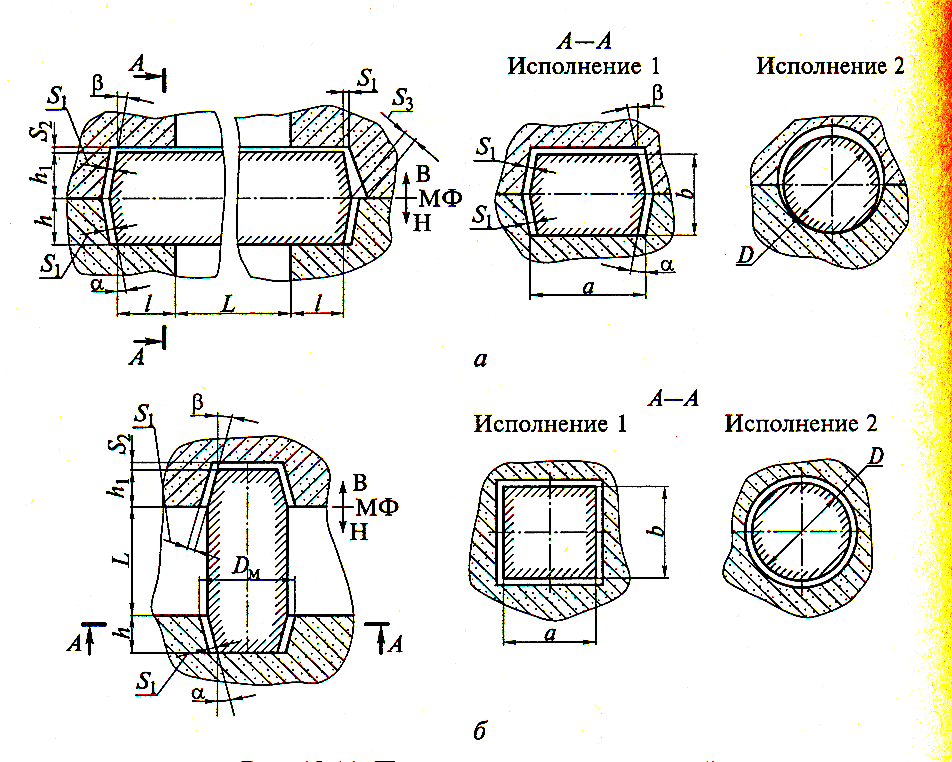

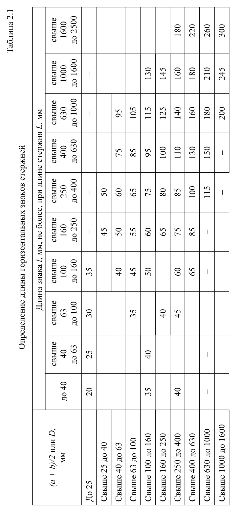

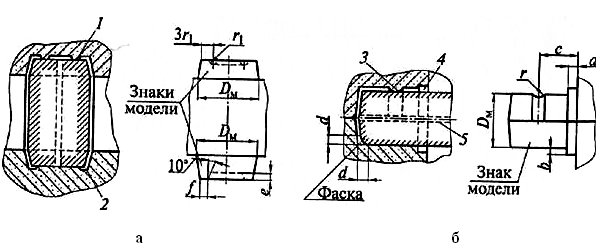

Согласно ГОСТ 3212-92 знаки подразделяются на горизонтальные и верти-кальные в зависимости от положения стержня в форме. Длину l гори-зонтальных знаков (рис. 2.8, а) для сырой формовки определяют по табл. 2.1.

Высоту нижнего вертикального знака h (рис. 2.8, б) для сырой формовки определяют по табл. 2.2. Высота верхнего вертикального знака h1 принимается равной 0,5 h.

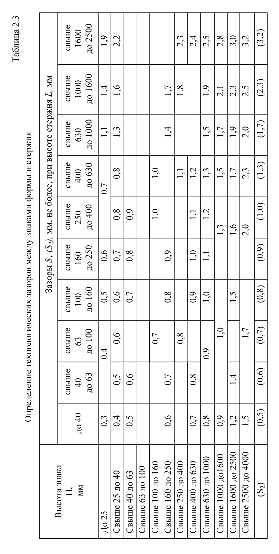

При определении технологических зазоров S1, S2, S3 между знаками формы и стержня следует учитывать класс модельного комплекта. Например, для модельного комплекта МК5 для отливок с точностью размеров КР9 – КР10 технологические зазоры определяют по данным табл. 2.3. Для модельных комплектов и отливок другой точности зазоры определяются в соответствии с ГОСТ 3212 – 92 (табл. 9, 11 и 12 стандарта).

Рис. 2.8. Параметры знаков стержней:

а – горизонтального; б – вертикального; (исполнение 1 – прямоугольное сечение (а + b)/2; исполнение 2 – круглое сечение диаметром D; S1, S2, S3 – зазоры между формой и знаком стержня; β, α – уклон для верхнего и нижнего знаков стержня; L, l – длина рабочей части и знаков стержня соответственно;

D, а, b – размеры сечения стержня)

|

|

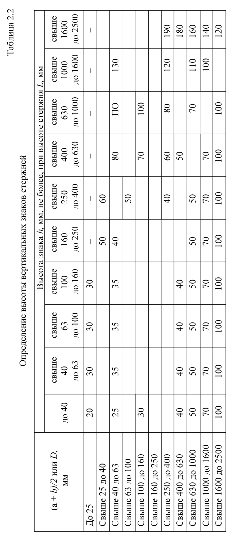

Примеры применяемых фиксаторов для знаков, предупреждающих их смещение, представлены на рис. 2.9. С целью предотвращения попадания жидкого металла в зазор и закрытия вентиляционного канала 5 предусматривается обжимное кольцо 1 в верхнем знаке вертикального стержня (рис. 2.10, а) и обжимное полукольцо 3 на горизонтальном знаке стержня (рис. 2.10, б, табл. 2.3). Значение зазора S3 следует принимать равным 1,5S1. Для исключения выдавливания смеси внутрь полости формы при установке стержня на горизонтальном знаке стержня предусматривается противообжимной поясок 4. При установке стержня с вертикальным знаком в форму возможны задиры смеси, что может привести к ее скоплению в форме и к неточностям установки самого стержня. С этой целью в знаках предусматриваются канавки 2 (см. рис. 2.10, а). |

|

Рис. 2.9. Типы фиксаторов стержней для горизонтального (а) и вертикального (б) знаков: S1, S2 – зазоры между формой и знаком стержня; l –длина знака стержня; D – диаметр стержня |

а

б

Рис. 2.10. Охранные устройства на знаках стержней:

а – вертикального; б – горизонтального (слева – изображение формы,

справа – модель); 1 – обжимное кольцо; 2 – канавка; 3 – обжимное полукольцо;

4 – противообжимной поясок; 5 – вентиляционный канал; r1, f, e, d, а, b, с – параметры охранных устройств; DM – диаметр модели

Параметры конструктивных элементов (охранных устройств) определяют по табл. 2.4. При конструировании стержней дополнительно предусматривается разработка газоотводных каналов.

Таблица 2.4

Параметры охранных устройств в знаках стержней и формы

|

Диаметр знака Dм, мм |

Конструктивные размеры, мм | ||||||||

|

горизонтальный знак |

вертикальный знак | ||||||||

|

а |

b |

с |

r |

d |

e |

f |

r1 | ||

|

Свыше 40 до 63 |

5 |

0,5 |

− | ||||||

|

Свыше 63 до 100 |

1,0 |

15 |

2 |

10 |

2 |

3 |

2 | ||

|

Свыше 100 до 250 |

8 |

1,5 |

20 |

3 |

15 |

3 |

4 |

3 | |

|

Свыше 250 до 400 |

10 |

25 |

5 |

4 |

5 |

5 | |||

|

Свыше 400 |

12 |

2,0 |

40 |

20 |

5 |

6 |

5 | ||