База книг в электронке для ЭНН УТЭК / База курсачей чертежей и дипломов УТЭК / курсачи 3 курс / Минихан / расчет минихан

..docxПодбор насосно-силового

1.Определим расчетную пропускную способность

Где

- коэффициент неравномерности перекачки,

- коэффициент неравномерности перекачки,

=1,05

=1,05

– плотность

дизельного топлива =0,84

– плотность

дизельного топлива =0,84

–

годовой

план перекачки

–

годовой

план перекачки

2.Найдем максимальную пропускную способность

Где

- коэффициент резерва пропускной

способности нефтепровода, равный

- коэффициент резерва пропускной

способности нефтепровода, равный

,

принимаем

,

принимаем

3.По

найденным значениям

и

и

выбирается насос типа НМ с такой

номинальной подачей

выбирается насос типа НМ с такой

номинальной подачей

,

чтобы выполнялись условия

,

чтобы выполнялись условия

и

и

.

В этом случае перекачка нефти будет

производиться в рабочей зоне подач

насоса, соответствующей максимальным

значениям его КПД. Подбираем

насос магистральный по номограмме:

.

В этом случае перекачка нефти будет

производиться в рабочей зоне подач

насоса, соответствующей максимальным

значениям его КПД. Подбираем

насос магистральный по номограмме:

Выбираем насос НМ710–280, который имеет следующие характеристики:

Подача

– 710

Напор – 280 м

КПД – 83%

Диаметр рабочего колеса – 312 мм

Ширина

лопатки по наружному торцу,

–

28 мм

–

28 мм

3. Рассчитываем необходимую мощность электродвигателя

Где

– подача насоса

– подача насоса

-

напор насоса

-

напор насоса

-

плотность перекачиваемой жидкости

-

плотность перекачиваемой жидкости

-

коэффициент запаса,

-

коэффициент запаса,

(нижний предел – для насосов большой

мощности, верхний – для средней и малой),

принимаем

(нижний предел – для насосов большой

мощности, верхний – для средней и малой),

принимаем

– ускорение

свободного падения,

– ускорение

свободного падения,

– КПД

насоса

– КПД

насоса

– КПД

передачи электродвигателя к насосу;

при соединении валов муфтой

– КПД

передачи электродвигателя к насосу;

при соединении валов муфтой

,

при клиноременной передаче

,

при клиноременной передаче

Выбираем электродвигатель СТДП1250-2УХЛ4 с мощностью 1250 кВт и частотой вращения 3000 об/мин

2. Расчет уплотнений.

А) Щелевое уплотнение.

Насос НМ 710–280 имеет следующие характеристики (Тугунов, Типовые расчеты с.61):

-

Подача, Q– 710

;

; -

Напор, H– 280 м;

-

К.П.Д, η– 83%;

-

Наружный диаметр рабочего колеса,

–

312 мм;

–

312 мм; -

Кинематическая вязкость нефти, ν–

1.

Конструктивно принимаем длину щелевого

уплотнения

2. Проверяем отношение длины щелевого уплотнения к диаметру рабочего колеса, :

– Требованиям

конструктивного оформления соответствует.

– Требованиям

конструктивного оформления соответствует.

3. Определяем перепад давления щелевого уплотнения:

где

–

напор насоса.

–

напор насоса.

4. Определяем скорость течения жидкости в щелевом уплотнении:

где

–

ускорение свободного падения;

–

ускорение свободного падения;

–

перепад

давления жидкости в щелевом уплотнении.

–

перепад

давления жидкости в щелевом уплотнении.

5. Определяем площадь поперечного сечения щелевого уплотнения:

где D– наружный диаметр рабочего колеса;

–

зазор

щелевого уплотнения, не должен превышать

0,3 мм;

–

зазор

щелевого уплотнения, не должен превышать

0,3 мм;

–

скорость

течения жидкости в щелевом уплотнении.

–

скорость

течения жидкости в щелевом уплотнении.

6. Определяем режим течения жидкости:

где ν– Кинематическая вязкость нефти.

значит

режим течения жидкости ламинарный.

значит

режим течения жидкости ламинарный.

7. Определяем коэффициент гидравлического сопротивления по формуле Стокса:

8. Определяем коэффициент расхода жидкости:

9. Определяем ΔQ:

Переводим

в

и получаем:

и получаем:

10. Проверяем решение:

Количество жидкости перетекаемое внутри насоса из области высокого давления в область низкого составили 1% от полной подачи насоса. Данная потеря жидкости является оптимальным, и соответствует требованиям

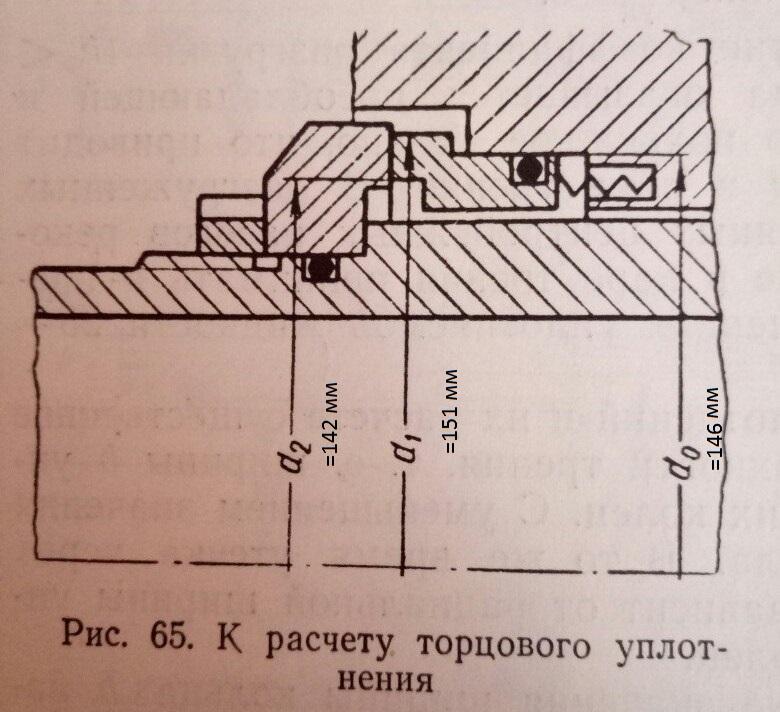

Б) Расчет торцевого уплотнения.

Насос

НМ 2500-230. Частота вращения вала

,

диаметр вала– 115мм, диаметр гильзы с

расточкой под торцового уплотнение –

125м. Конструктивное размеры рабочих

колец (рис 2):

,

диаметр вала– 115мм, диаметр гильзы с

расточкой под торцового уплотнение –

125м. Конструктивное размеры рабочих

колец (рис 2):

151

мм;

151

мм; ;

;

мм.

мм.

Поверхность трения:

Неуравновешенная площадь аксиального подвижного кольца, по которому осуществляется гидравлический прижим:

Коэффициент

разгрузки

.

.

Для равномерного распределения давление трущихся поверхностей рекомендуется устанавливать по периметру не менее шести пружин. Принимает шесть пружин, равномерного по окружности.

При

максимальном сжатии каждая пружина

создает усилие 10 кгс. Удельное давление

от усилий всех пружин при максимальном

их сжатии без учета сил трения

-

количество пружин,

-

сила сжатия одной пружины, кгс,

- сила трения, кгс, Т = 0 кгс;

Удельное

давление

,

кгс/

,

кгс/ :

:

где

Р – давление среды в камере уплотнения, ,

Р=40

,

Р=40

.

.

Результате

удельное давление в паре трения по

формуле максимальном сжатии пружины

кгс/

кгс/ :

:

Такое

значение удельное давления рекомендуемое

3,5…7

1.2.Расчет маслосистемы. [6, стр.594-618]

Подобрать

насос для системы смазки трех работающих

насосных агрегатов НМ 710×280, к. п. д насоса

=0,83; плотность перекачиваемой д.т ρ= 840

кг/м3.

Для смазки используется масло плотностью

р293

=940 кг / м3.

Температура масла на входе в подшипник

Тм1

= 293 К, а на выходе из него Тм2

= 321 К.

=0,83; плотность перекачиваемой д.т ρ= 840

кг/м3.

Для смазки используется масло плотностью

р293

=940 кг / м3.

Температура масла на входе в подшипник

Тм1

= 293 К, а на выходе из него Тм2

= 321 К.

Решение

1. Определяем мощность электродвигателя для данного насоса по формуле:

=

=

где,

Q

- подача насоса ;,

;,

Н - напор насоса,

ρ - плотность перекачиваемой жидкости,

k - коэффициент запаса (k=1,05-1,15),

-

кпд насоса,

-

кпд насоса,

-

кпд передачи электродвигателя к насосу

(

-

кпд передачи электродвигателя к насосу

( =0,95)

=0,95)

=

= =577

кВт;

=577

кВт;

По

мощности подбираем синхронный

электродвигатель СДКМ2, с диапазоном

мощности (315 800)кВт

с КПД подшипников двигателя

800)кВт

с КПД подшипников двигателя

=0,96.

[А.Н. Глазков : Электрооборудование

насосных и кс; стр54].

=0,96.

[А.Н. Глазков : Электрооборудование

насосных и кс; стр54].

2.По формуле находим энтальпию масла до и после подшипников:

iMl

iM2= = 87,5 кДж.

= 87,5 кДж.

где р293 - плотность масла при 293 К, кг/м3.

2.Необходимый массовый расход масла по формуле:

;

;

где

А-

число работающих насосных агрегатов;

А-

число работающих насосных агрегатов;

Nдв, дв

- соответственно мощность на валу

двигателя и его КПД;

дв

- соответственно мощность на валу

двигателя и его КПД;

iMl, iM2- энтальпия масла соответственно до и после насосных агрегатов.

3.Плотность масла на входе в насос нам задана. Соответственно необходимый объемный расход масла по формуле :

м3/с

= 5,097 м3/ч

м3/с

= 5,097 м3/ч

где рм - плотность масла на входе в подшипники.

4.По известному расходу масла и с учетом допустимого давления в маслосистеме подбираем насосный агрегат марки НШФ-8-25А с характеристиками: Q= 5,8 м3/ч; давление нагнетания 0,25 МПа ; мощность насоса 6 кВт, двигателя – 1,0 кВт.

К установке принимаем 2 насоса, из которых один - резервный.

5. Выполним расчет воздушного охлаждения масла.

Массовый расход масла в системе:

;

;

6.Количество тепла, которое необходимо отводить от масла по формуле:

QT=

7.Плотность воздуха, используемого для охлаждения по формуле:

кг/м3;

кг/м3;

где Рг, Тг - абсолютное давление и температура;

R - универсальная газовая постоянная, R =8314 Дж/ (кмоль*К ).

8. Расход воздуха на охлаждение по формуле (7):

м3/с

м3/с

9.Полагая

весовую скорость воздуха в калорифере

по формул находим необходимую площадь живого сечения калорифера:

м2;

м2;

где wB - весовая скорость воздуха в калорифере

10.По табл. 2 определяем, что необходимо три калорифера типа

КФС-8, у каждого из которых поверхность нагрева FK = 35,7 м2, живое сечение по воздуху fB'=0,416 м2 и по теплоносителю fM =0,0092 м2, внутренний диаметр трубок dM = 0,02 м , а их длина lм=1,01 м.

Таблица 2.

11. Фактическая весовая скорость воздуха по формуле :

кг/м2*с

кг/м2*с

где пк - выбранное число калориферов;

fB' - площадь живого сечения по воздуху одного калорифера.

12. Линейная скорость масла в калорифере по формуле:

0,0582м/с

0,0582м/с

13.Число Рейнольдса при течении масла в калорифере по формуле :

;

;

Так как ReM < 2320 , то режим течения ламинарный.

14.Коэффициент теплопроводности масла по формуле:

;

;

15.Теплоемкость масла по формуле:

;

;

16.Число Пекле при течении масла в трубках калорифера по

формуле (14):

17.Полный коэффициент теплопередачи в калорифере по формуле:

;

;

где

dM,

-соответственно

диаметр и длина трубок калорифера.

-соответственно

диаметр и длина трубок калорифера.

18.Поскольку средняя температура масла Тм.ср = 298 К, то по формуле фактическая теплоотдача в калориферах:

Таким образом, необходимый отбор тепла от масла обеспечивается (69кВт<80,110 кВт).

19. В соответствии с необходимой производительностью по воздуху QВ=5,76 м3/ч (табл.3) выбираем центробежный вентилятор типа Ц4-70 №5. На полное давления : 850……..480 Па.