- •Содержание

- •5.2 Общие тенденции в развитии специальных машин

- •5.3 Основные требования, предъявляемые к машинам

- •5.4.2 Плетевозы

- •5.6.2 Драглайн

- •5.6.3 Грейфер

- •5.7.2 Конструкция основных агрегатов роторного траншейного экскаватора

- •5.8.2 Основные технические показатели и требования предъявляемые к трубоукладчикам

- •5.9.3 Машины для бестраншейной прокладки труб методом виброударного прокола

- •5.10.2 Машины для прокладки труб методом вибрационного продавливания

- •5.10.3 Машины для прокладки труб методом виброударного продавливания

- •5.11.2 Установки наклонно - направленного бурения

- •5.12 Машины для бестраншейной прокладки труб методом микротоннелирования

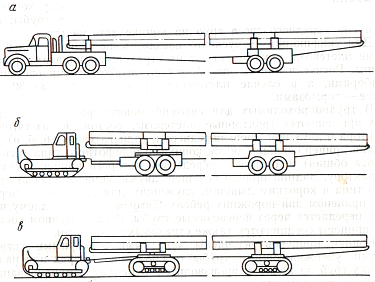

5.4.2 Плетевозы

Плетевозом называется автопоезд, предназначенный для транспортировки плетей. Плетевозы перевозят плети от трубосварочных баз до строительной полосы и раскладывают их вдоль трассы будущего трубопровода. Они передвигаются в плохих дорожных условиях, а иногда и по бездорожью. Различают автомобильные и тракторные плетевозы. Плетевоз первого типа состоит из тягового автомобиля и роспуска (рис. 9, а). Устройство тягового автомобиля принципиально не отличается от устройства тягового автомобиля трубовоза. В качестве его базы стремятся использовать автомобиль повышенной грузоподъемности и проходимости. Роспуск плетевоза отличается от роспуска трубовоза наличием двух жестко закрепленных (неповоротных) коников и короткого дышла, оборудованного откидной стойкой. Такое конструктивное отличие объясняется тем, что передача тягового усилия на роспуск осуществляется непосредственно перевозимыми трубами, которые прочно увязываются канатами на кониках тягового автомобиля и роспуска. Однако для того, чтобы при езде по неровной дороге роспуск не сместился к заднему концу труб, его соединяют с тяговым автомобилем страховым канатом соответствующей длины, который крепится одним концом к конику тягового автомобиля, а другим — к дышлу роспуска. Дышло служит для непосредственной сцепки роспуска с автомобилем во время порожних рейсов. Трубовоз всегда готов под загрузку, так как его роспуск фиксирован дышлом на определенном расстоянии от тягового автомобиля. Машинист же плетевоза, подъехав к месту разгрузки, должен отсоединить дышло от тягового автомобиля и, выставив роспуск на откидную стойку, отвести от него автомобиль на необходимое расстояние в зависимости от длины погружаемых плетей. Только после этого можно производить погрузку.

Рис. 9. Схемы плетевозов:

а-автомобильный автопоезд; б, в-тракторный автопоезд

В труднопроходимых для автомобильного транспорта местностях применяются тракторные плетевозы, состоящие из тягового трактора и двух прицепов: переднего и заднего (рис. 9, б, в). Передний прицеп оснащен двумя кониками поворотного типа (ось поворота общая) и дышлом, посредством которого прицеп крепится к трактору. Задний прицеп оснащен двумя кониками неповоротного типа и коротким дышлом, служащим для сцепления с передним прицепом при порожних рейсах. Тяговое усилие заднему прицепу передается через перевозимые трубы. В нагруженном состоянии прицепы соединяются также страховыми канатами.

Коники прицепов оснащены канатными стопорными устройствами, удерживающими трубы от сползания вперед или назад. Увязка труб на кониках производится лебедкой, вмонтированной в одну из стоек каждого коника.

Для унификации выпускают поезда, выполненные только по схеме плетевоза, и комплектуют их страховыми канатами разной длины. Роспуски плетевозов оборудуют необходимыми световыми приборами, а в случае плетевозов грузоподъемностью 30 т и более — тормозами.

Технические характеристики применяемых в строительстве плетевозов приведены в таблице 15.

5.5 Машины для подготовительных работ

5.5.1 Бульдозеры

Бульдозер — основная машина при выполнении подготовительных работ (рис. 10). Он применяется для планировки местности, срезки бугров, засыпки ям и траншей, перемещения грунта на небольшие расстояния (до 100 м) и т. д. Бульдозер может быть использован для валки леса с корнями, корчевания пней и кустарников. В зимнее время его применяют для расчистки дорог и площадок от снега.

Рис. 10. Бульдозер ДЗ-27С (а) с гидравлической системой управления отвалом (б):

1-отвал; 2 - подкос; 3 - гидроцилиндр; 4 - толкающая балка; 5 - базовый трактор; 6 -проушина для крепления подкоса; 7 - кронштейн для крепления штока гидроцилиндра; 8 - проушина для крепления толкающей балки; 9 - нож средний; 10 - нож боковой; 11 и 12 — соответственно болт и гайка крепления ножа

Бульдозер состоит из базовой машины (трактора) и специального навесного рабочего оборудования (отвала с рамой или толкающими балками).

По способу установки отвала относительно оси трактора различают бульдозеры неповоротные и универсальные (поворотные). Неповоротными называются бульдозеры, у которых отвал располагается только перпендикулярно к оси трактора, а универсальными— когда отвал может быть установлен как перпендикулярно к оси трактора, так и под углом к ней, а также повернут в вертикальной плоскости под углом 5—6° (изменение угла резания).

Отвал бульдозера представляет собой металлический вогнутый скребок сложного профиля, расположенный впереди трактора. Нижняя часть скребка плоская, сопрягается с верхней в виде вогнутого участка цилиндрической формы. Вогнутая форма отвала опрокидывает поднимающийся по нему грунт вперед, не допуская переваливания через отвал.

Отвал состоит из передней стенки, изготовляемой из листовой стали, верхней и нижней балок, придающих ему необходимую жесткость, и боковых стенок или щек. В некоторых конструкциях отвалов щеки несколько выступают вперед за переднюю стенку. К нижней части отвала болтами с потайными головками крепятся ножи. Их, как правило, три: два боковых и средний. Ножи изготовляют из высококачественной полосовой стали, они имеют в большинстве случаев двустороннюю заточку. По притуплении одной режущей кромки нож переворачивают для работы другой режущей кромкой.

К верхней части отвала часто приваривают козырек, усиленный ребрами жесткости, а к боковым щекам прикрепляют уширители. Козырек служит для предотвращения переваливания грунта через отвал. Совместно с уширителями он увеличивает объем грунта, перемещаемого бульдозером.

Отвал неповоротного типа (рис. 11, а) крепится к двум толкающим балкам при помощи раскосов и подкосов, образуя с ними жесткую пространственную конструкцию. Свободные концы толкающих балок шарнирно крепятся к рамам гусеничных тележек трактора, обеспечивая тем самым вертикальные перемещения отвала при сохранении прямого угла между ними и осью трактора.

Отвал поворотного типа (рис. 11,б) устанавливается шарнирно к универсальной толкающей раме и двум толкателям. Свободные концы брусьев толкающей рамы крепятся, как и в первом случае, к рамам гусеничных тележек.

Рис. 11. Конструкция отвала бульдозера:

а - неповоротного типа; б - универсального (поворотного) типа

Передний конец толкающей рамы снабжен оголовком с шаровой опорой, входящей в шаровое гнездо, расположенное в центре нижней балки отвала. Полученный таким образом шаровой шарнир позволяет устанавливать отвал под различным углом к оси трактора. Необходимое положение отвала относительно толкающей рамы фиксируется толкателями. Они представляют собой регулируемые кронштейны, шарнирно крепящиеся к боковым щекам отвала и брусьям толкающей рамы. На каждом брусе предусмотрено несколько положений крепления каждого толкателя, что обеспечивает изменение угла установки отвала от прямого (90°) до острого (60—62°) вправо или влево, а также наклон отвала в вертикальной плоскости на 5—6°.

В процессе работы бульдозер, двигаясь вперед, опускает отвал, ножи которого, врезаясь в грунт, срезают его поверхностный слой. Разрушенный грунт поднимается по отвалу и перемещается перед ним в виде призмы волочения. Набрав определенное количество грунта, бульдозер приподнимает отвал, прекращая тем самым процесс резания, и толкает перед собой срезанный ранее грунт до места разгрузки. Затем он останавливается и начинает движение назад с поднятым отвалом, оставив грунт. При необходимости разровнять транспортируемый грунт бульдозер продолжает двигаться вперед с приподнятым на некоторую высоту отвалом, разглаживая доставленный грунт, затем возвращается для повторения цикла.

Технические характеристики наиболее часто применяемых бульдозеров в строительных работах приведены в таблице 16.

5.6 Машины циклического действия для разработки траншей и

котлованов

5.6.1 Универсальные одноковшовые экскаваторы

Одноковшовые экскаваторы представляют собой машины, предназначенные для разработки траншей и котлованов. Одноковшовые экскаваторы — машины общестроительного назначения. Они широко применяются при строительстве магистральных трубопроводов.

Рабочий процесс экскаватора состоит из следующих операций: рабочего хода (копания) ковша, поворота стрелы и выгрузки ковша, холостого (обратного) хода ковша и перемещения самого экскаватора по мере разработки траншеи. Рабочее, силовое и вспомогательное оборудование, основная часть трансмиссии, механизмы управления, а также кузов экскаватора расположены на платформе, которая опирается на ходовую часть экскаватора при помощи опорно-поворотного устройства и может поворачиваться в горизонтальной плоскости. Большинство одноковшовых экскаваторов выпускается полноповоротными. В последнее время получили широкое применение также неполноповоротные экскаваторы малой мощности выполненные как оборудование с гидравлическим приводом на гусеничных и колесных тракторах.

По конструкции ходового оборудования экскаваторы подразделяются на гусеничные и пневмоколесные, по силовому оборудованию— на дизельные и комбинированные: дизель-электрические и дизель-гидравлические. Главным параметром экскаватора принята вместимость его ковша. На строительстве трубопроводов в основном получили распространение экскаваторы вместимостью ковша от 0,1 до 2 м3.

Одноковшовые экскаваторы общестроительного назначения получили название универсальных. Кроме рытья траншей и котлованов ими выполняют погрузочно-разгрузочные и монтажные работы, забивку свай, корчевку леса, рыхление мерзлоты, трамбовку, планировку и многие другие работы. Для этого одноковшовые строительные экскаваторы снабжаются соответствующим сменным рабочим оборудованием.

Современные универсальные одноковшовые экскаваторы имеют до 15 видов сменного оборудования (рис. 12). Для экскаваторов вместимостью ковша более 0,5 м3 основной вид рабочего оборудования— прямая лопата. Экскаватор, оборудованный прямой лопатой, ведет разработку забоя выше уровня опорной поверхности. Ковш при этом совершает движения снизу вверх «от себя». Такой экскаватор применяется для работы в карьерах. Для экскаваторов вместимостью ковша до 0,5 м3 основной вид рабочего оборудования— обратная лопата. Экскаватор, оборудованный обратной лопатой, предназначен для рытья траншей и небольших котлованов. Он разрабатывает грунт ниже уровня своей опорной поверхности, при этом ковш совершает движение снизу вверх «на себя». Экскаватор, снабженный рабочим оборудованием драглайна, применяется для разработки траншей и каналов, отрытия больших и глубоких котлованов, отсыпки насыпей, возведения плотин и дамб, производства вскрышных работ. При использовании экскаватора на погрузочно-разгрузочных и монтажных работах применяют крановое оборудование, снабженное крюком или грейфером. Экскаватор, оборудованный грейфером, применяется для рытья нешироких, но глубоких котлованов, для работ под водой и при погрузке или разгрузке сыпучих материалов. Экскаватор, оборудованный стругом или скребковым засыпателем, используется для планировочных работ и засыпки траншей. Экскаватор с оборудованием копра применяется для забивки свай и шпунта. При использовании экскаватора на монтаже сооружений из сборных конструкций его снабжают оборудованием башенного крана. Оборудование бокового (косого) драглайна используется для очистки траншей от снега или обвалившегося грунта. Экскаватор, оборудованный клин-бабой и дизель-молотом с клином, применяется для рыхления мерзлого грунта при земляных работах в зимнее время. Экскаватор с оборудованием планировщика откосов

Рис. 12. Виды навесного оборудования одноковшового универсального экскаватора с канатной системой управления:

а — прямая лопата; б — обратная лопата; в — драглайн; г — кран; д — грейфер; е — струг; ж — копер; е — башенный кран; и — боковой драглайн; к — клин-баба; л — планировщик откосов; м — корчеватель

предназначен для планировки откосов насыпей автомобильных и железных дорог. Экскаватор, оборудованный корчевателем, используется для корчевки пней при подготовительных работах по подготовке строительной полосы.

Таким образом, область возможного применения одноковшовых универсальных экскаваторов выходит далеко за пределы чисто земляных работ. Рабочее оборудование прямой лопаты, драглайна, обратной лопаты, грейфера и крана считается основным.

При строительстве трубопроводов прямая лопата используется редко. Применение остальных (неосновных) типов рабочего оборудования целесообразно только при небольшом объеме выполняемых работ, когда доставка для этой цели специализированной машины нерентабельна.

Рабочее оборудование полноповоротных экскаваторов подразделяется на оборудование с жесткой и гибкой подвеской рабочего органа. В свою очередь оборудование с жесткой подвеской может быть шарнирно-сочлененным или телескопическим.

Гидравлические экскаваторы в большинстве своем имеют шарнирно-сочлененное рабочее оборудование, позволяющее при незначительном переоборудовании или замене рабочего органа выполнять разнообразные экскавационные и погрузочные работы.

В отличие от экскаваторов с механической трансмиссией и канатоблочной системой управления (рис. 13, б), в которых при переходе к другому виду рабочего оборудования требуется замена стрелы, рукоятки и других узлов, у экскаваторов с гидравлическим приводом (рис. 13, а) заменяется только ковш и переустанавливаются штоки гидроцилиндров.

Рис. 13. Одноковшовый экскаватор:

а – экскаватор с гидравлической системой управления:

1-гидроцилиндры (рукояти, ковша, стрелы), 2 - гидроразводка, 3 - стрела, 4 - рукоять, 6 - рычаг, 7 - тяга, 8 - ковш, 10 - поворотная платформа;

б – экскаватор с канатоблочной системой управления:

1 - пята стрелы, 2 - напорный барабан, 3 - поворотная платформа, 4 - стойка поворотной платформы, 5 - подъемный барабан главной лебедки, 6 - барабан стреловой лебедки, 7 - двуногая стойка, 8 - подъемный канат, 9 - канат подвески стрелы, 10 - седловой подшипник, 11 - возвратный канат, 12 – стрела, 13 - блок подвески стрелы, 14 - головные блоки, 15 – рукоять, 16 - ковш

Высокая маневренность и приспособляемость к меняющимся условиям работы — главное преимущество одноковшовых экскаваторов, определившее их широкое применение в строительных работах. Благодаря этим качествам экскаваторы способны разрабатывать разнообразные, в том числе плотные и неоднородные, а также взорванные скальные грунты.

Основной недостаток универсальных одноковшовых экскаваторов, с точки зрения их применения при строительстве магистральных трубопроводов,— недостаточная производительность, являющаяся следствием циклического рабочего процесса, трудности автоматизации, а также повышенной утомляемости машиниста при производстве линейных работ.

Работа механизмов экскаваторов этого типа отличается ярко выраженным динамическим характером приложения нагрузок к его деталям и узлам. Например, если встреча рабочего органа любой другой землеройной машины с непреодолимым препятствием является аварийным состоянием, то внезапное стопорение ковша универсального экскаватора при разработке неоднородных и взорванных скальных грунтов — один из нормальных расчетных режимов его работы.

В таблице 17 приведены модели и технические характеристики наиболее часто применяемых в строительстве экскаваторов.