- •Содержание

- •5.2 Общие тенденции в развитии специальных машин

- •5.3 Основные требования, предъявляемые к машинам

- •5.4.2 Плетевозы

- •5.6.2 Драглайн

- •5.6.3 Грейфер

- •5.7.2 Конструкция основных агрегатов роторного траншейного экскаватора

- •5.8.2 Основные технические показатели и требования предъявляемые к трубоукладчикам

- •5.9.3 Машины для бестраншейной прокладки труб методом виброударного прокола

- •5.10.2 Машины для прокладки труб методом вибрационного продавливания

- •5.10.3 Машины для прокладки труб методом виброударного продавливания

- •5.11.2 Установки наклонно - направленного бурения

- •5.12 Машины для бестраншейной прокладки труб методом микротоннелирования

5.12 Машины для бестраншейной прокладки труб методом микротоннелирования

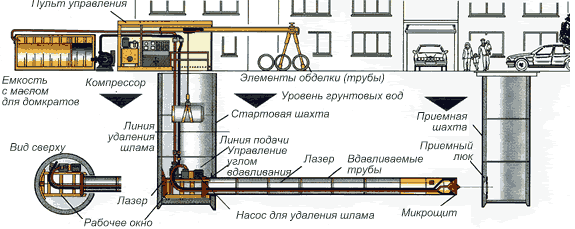

Микротоннелирование — второй по распространенности метод бестраншейного строительства трубопроводов. Этот метод основан на строительстве тоннеля с помощью дистанционно управляемых щитовых тоннелепроходческих установок, известных мировых фирм изготовителей "Herrenknecht AG" (Германия), LOVAT(Канада) и Mitsubisi (Япония) рис. 40, 41, 42

Отечественным разработчиком и изготовителем аналогичной техники является дочернее предприятие Мосинжстроя ООО "Крот Инжиниринг".

Рабочая головка тоннелепроходческого щита снабжена системой зубьев, кулаков и дробильных выступов, она механически перерабатывает грунт и таким образом бурит отверстие, через которое будет прокладываться трубопровод. По мере перемещения шита вперед грунт скапливается в открытой передней части, где конусный щит дробилки дробит его и перемещает в камеру, смешивая вымывателем бурильной установки. Транспортировку разработанного грунта выполняют в виде вымывающей смеси через технологические трубопроводы в рабочую шахту. Тоннелепроходчекая установка вместе с укладываемыми железобетонными кольцами тоннеля протаскивается блоком силовых цилиндров, установленных в рабочей шахте, по мере бурения. Непрерывное отслеживание оператором значение давления на грунт, крутящего момента бурильной головки и параметров бурового раствора позволяет непрерывно контролировать процесс проходки тоннеля. бурильная головка имеет систему форсунок высокого давления, которые позволяют ускорить процесс бурения гидравлическим вымыванием грунта буровым раствором.

Рис. 40. Схема строительной площадки с использованием микротоннелепроходческой установки

Рис. 41. Схема микротоннелепроходческого комплекса фирмы "Lovat"

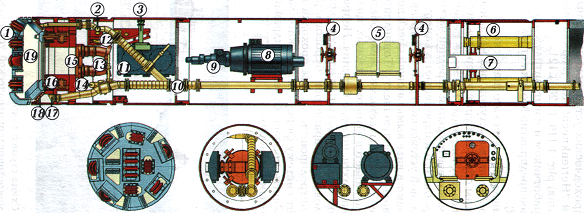

Рис. 42. Схема микротоннелепроходческого щита AVN серии Т фирмы "Herrenknecht AG":

1 — рабочий орган; 2 — дюзы рабочего органа; 3 — лазерная мишень ELS; 4 — стенка шлюзовой камеры; 5 — шлюзовая камера; 6 — телескопическая станция; 7 — механизм противозакручивания; 8 — электрический двигатель насоса с главного привода; 9 — гидравлический насос главного привода; 10 — байпасе; 11 — гидроагрегат; 12 — цилиндры управления; 13 — приводные двигатели; 14 — дюзы кольцевого пространства; 15 — люк для прохода в забой; 16 — главный подшипник; 17 — всасывающая труба; 18 — дробилка; 19 — шламовая камера

Проходческий щит работает из заранее подготовленной шахты в заданном криво- или прямолинейном направлении. Выемку щита производят из приемной шахты.

МТ может быть применено при любых грунтовых условиях и любой степени обводненности грунтов.

Управляют процессом строительства микротоннеля из кабины, находящейся на поверхности. Местонахождение и ориентация щита контролируют с помощью лазерной системы. Применение лазерного контроля для систем управления и компьютерного мониторинга в совокупности с качеством управления приводит к высокой степени точности (менее ±25 мм).

Микротоннельные машины в основном применяются при строительстве коротких (100 — 300 м) тоннелей, однако в практике строительства подводных переходов различных трубопроводов были реализованы проекты, где длина тоннеля составляла около 3000 м. Основной параметр в тоннелестроении — это диаметр. Современные производители предлагают установки диаметром от 200 мм до 14 м.

Для проходки микротоннелей используются щиты различной оснастки и компоновки. Возможно, например, размещение силового агрегата внутри щита либо на поверхности земли. Кроме того, в зависимости от категории грунта изменяется вид и твердость режущих кромок рабочего органа.

Породу из тоннеля на поверхность транспортируют также различными способами. Если грунт не обводнен, то можно применять щит со шнековым устройством, обеспечивающим транспортировку отработанной руды на поверхность. Если же грунты обводнены, либо возможно их обводнение в процессе работ, применяют щит с гидропригрузом. При этом способе вводно-бентонитовый раствор прокачивается по трубопроводам, вынося на поверхность отработанную руду.

В случае применения МТ необходимо учитывать инженерно-геологические и гидрологические условия. Оборудование выбирают в зависимости от этих условий и диаметра трубопровода.

Железобетонные кольца тоннеля выпускаются со стальными стыковочными соединениями с резиновым уплотнителем и малой длины, с тем, чтобы можно было применять стартовые шахты Меньших размеров, снижая таким образом объем выемки.

Микротоннельные системы значительно уменьшают влияние прокладки трубопроводов на окружающую среду. Часто только присутствие на поверхности земли кабины управления и подъемника для спуска труб в стартовую шахту указывает на ведение работ.

Технические характеристики существующих микротоннеле проходческих комплексов (МТПК) и бурошнековых установок приведены в таблице 27.

5.13 Машины для гнутья труб

5.13.1 Трубогибочные станки

Трубогибочные станки предназначены для изготовления криволинейных вставок (колен) из стальных тонкостенных труб методом холодного гнутья (гнутья без нагрева). Станки могут работать как на трубосварочной базе (централизованное изготовление колен), так и непосредственно на трассе у мест монтажа трубопровода (изготовление колен по месту). Для транспортировки по трассе станки некоторых модификаций снабжены колесным или гусеничным ходом.

Конструктивная схема всех станков, применяемых при строительстве магистральных трубопроводов, одинакова (рис. 43). Базой станка служит пространственная сварная металлическая рама, состоящая из двух параллельных плоских ферм, соединенных между собой в верхней части литым башмаком, а в нижней — поперечинами. Рабочими органами трубогибочного станка являются неподвижно соединенный с его рамой башмак, а также гибочный и упорный ложементы. Башмак имеет седлообразную форму и служит формирующим лекалом с торцовой рабочей поверхностью отрицательной гауссовой кривизны, по которому формируется при гнутье вогнутая поверхность трубы.

Рис. 43. Схема трубогибочного станка:

1 - изгибаемая труба; 2 - гидроцилиндр подачи трубы; 3 - башмак; 4 - отклоняющие блоки; 5 - канат; 6 - лебедка; 7 - крюк; 8 - роликовая опора; 9 - силовой гидроцилиндр; 10 - указатель угла гиба; 11 - рама станка; 12 - гибочный ложемент; 13 - пульт управления; 14 - электродвигатель привода насосной установки; 15 - упорный ложемент

Рис. 44. Схема гнутья трубы:

1 – формующее лекало; 2 – упорный ложемент;

3 – гибочный ложемент; 4 - труба

Обкатка трубы по лекалу производится гибочным ложементом, а свободный конец трубы поддерживается ложементом упора. Ложементы выполнены в виде полуцилиндрического ложа и соединены с рамой станка посредством гидравлических домкратов, изменяющих в процессе работы их положение относительно формующего лекала.

Последовательность операций при гнутье труб изображена на рис. 44. Подготовленную для гнутья трубу 4 или плеть укладывают на упорный и гибочный ложементы при помощи трубоукладчика. Подняв упорный ложемент 2 в рабочее положение первого гибочного цикла и закрепив его (рис. 44, а), поднимают гибочный ложемент 3, обкатывая его вместе с трубой (плетью) вокруг формующего лекала 1 (рис. 44 б). По окончании первого гиба опускают гибочный и упорный ложементы в исходное положение. Труба при этом несколько уменьшает свою кривизну за счет восстановления упругой деформации. Затем трубу перемещают в сторону упорного ложемента, выводя ее изогнутый участок за пределы рабочей зоны формующего лекала, и, подняв и закрепив упорный ложемент в рабочем положении второго гибочного цикла (рис. 44, в), производят второй гиб (рис. 44, г). Циклы повторяются (рис. 44, д) до получения необходимого угла изгиба трубы. При этом рабочее положение упорного ложемента изменяется в течение трех первых гибочных циклов, оставаясь в дальнейшем постоянным. По окончании гнутья трубу снимают со станка с помощью трубоукладчика. Передвижение трубы по ложементам в исходное положение перед каждым гибочным циклом: осуществляется с помощью гидроцилиндра 2 (см. рис. 43), установленного в верхней части станка, каната 5 с крюком 7 на конце для зачаливания за край трубы 1 и лебедки 6 с храповым: механизмом. Для перемещения трубы шток гидроцилиндра выдвигают и выбирают лебедкой слабину каната. Затем барабан лебедки стопорят храповым механизмом и выдвижением штока гидроцилиндра перемещают трубу. Если хода штока недостаточна для обеспечения требуемой длины передвижки, то перечисленные операции повторяют. Для снижения усилия перемещение трубы производится по роликовым опорам 8, установленным на раме станка и ложементе упора. Во время гнутья трубы роликовая опора, установленная на ложементе упора, опускается и таким образом не воспринимает реактивных нагрузок. Фиксация положения ложемента упора 15 по высоте производится подведением под корпуса его гидроцилиндров металлических вкладышей. В результате этого реактивные усилия, возникающие в процессе гнутья, воспринимаются жесткой металлоконструкцией, а не гидроприводом, что повышает надежность и долговечность оборудования.

Для предохранения участка тонкостенной трубы, находящегося в зоне ложемента упора, от возможной деформации (сплющивания) при гибке упорные ложементы станков последних моделей оборудуются специальными захватами с круговыми опорными кон-гурами, шарнирно соединенными с ложементом. После установки, упорного ложемента в рабочее положение труба зажимается на нем захватами с помощью гидравлических цилиндров.

Кривизну предельного профиля формующего лекала назначают из соображений получения колен требуемой кривизны с учетом упругой отдачи трубы после снятия внешней нагрузки. Радиус поперечной кривизны рабочей поверхности формующего лекала и обоих ложементов определяют опытным путем из условия передвижения трубы по ложементам без заклинивания, принимая его на 1,5—2% больше внешнего радиуса поперечного сечения трубы.

Гнутье тонкостенных труб осложняется возможностью потери местной устойчивости формы их стенок в зоне сжатия с образованием гофр и вмятин. Для ликвидации этого отрицательного эффекта применяют гидравлические или пневматические разжимные элементы — дорны, вводимые внутрь трубы на участке ее формования.

Дорн представляет собой приспособление (рис. 45), предназначенное для увеличения устойчивости стенок трубы 1 при гнутье. Он состоит из нескольких рядов радиально установленных цилиндров 8 с упругими наконечниками 3 на штоках 9. Корпуса цилиндров каждого ряда соединены в блок 5. В верхней и нижней части дорна штоки цилиндров, расположенные в одной продольной плоскости, соединены упругими пластинами 2 из рессорной стали. Привод штоков цилиндров каждого блока производится центральным силовым гидроцилиндром с неподвижным поршнем 10 и подвижным корпусом 6, на котором жестко укреплен усеченный конус 7 переменной кривизны, осуществляющий одновременное раздвижение штоков 9 радиальных цилиндров 8. Сдвижение штоков при обратном ходе центрального силового цилиндра производится индивидуальными пружинами 11, установленными в каждом радиальном цилиндре 8. Для передвижения внутри трубы дорн оборудован колесами 4. После установки дорна на участке формирования трубы упругие наконечники и пластины плотно прижимаются штоками к ее стенкам расклинивающим движением центральных силовых цилиндров. В процессе гнутья дорн предохраняет стенки трубы от потери местной устойчивости, предотвращая образование гофр и изломов. Переместив трубу для нового гиба дорн возвращают на участок формирования, предварительно уменьшив его поперечное сечение обратным ходом центральных силовых цилиндров. Центральные силовые цилиндры дорна питаются от общей гидравлической системы станка, а управление ими осуществляется от общего пульта управления.

Рис. 45. Схематический разрез изгибаемого участка трубы с дорном внутри:

1 – стенка трубы; 2 – упругие пластины; 3 – упругие наконечники; 4 – колеса; 5 – соединительный блок; 6 – подвижный корпус; 7 – усеченный конус переменной кривизны; 8 – радиальные цилиндры; 9 – шток; 10 – неподвижный поршень; 11 – пружина

Таблица 28. Технические характеристики разжимных элементов трубогибочных комплексов «Дорн»

|

Используемые дорны |

Д631 |

Д721 |

Д821 |

Д1023 |

Д1224 |

Д1423 |

|

Базовый станок комплекса |

ГТ 1021 |

ГТ 1424 |

||||

|

Наружный диаметр труб, мм |

630 |

720 |

820 |

1020 |

1220 |

1420 |

|

Максимальный угол изгиба длиной 12 м, град. |

14-18 |

14-18 |

14-18 |

14-18 |

14-18 |

14-18 |

|

Радиус изгиба трубы: номинальный минимальный |

40D 15 |

40D 15 |

40D 16 |

40D 18 |

40D 15 |

40D 15 |

Продолжение таблицы 28.

|

Макс. толщина стенки трубы, мм: при мин. радиусе изгиба при ном. радиусе изгиба |

16 до 32 |

21 до 32 |

21 до 32 |

16 до 32 |

26 до 32 |

25 до 32 |

|

Габаритные размеры дорнов, мм: длина высота ширина |

2020 500 525 |

2020 585 635 |

2020 655 735 |

3750 910 810 |

3886 1078 976 |

4000 1284 1220 |

Таблица 29. Технические характеристики трубогибочных установок

|

Параметры |

ГТ531 |

ГТ1021 |

ГТ1424 |

|

Наружный диаметр изгибаемых труб, мм с вкладышами, мм |

530 219-426 |

1020 720-820 |

1420 1220 |

|

Машинное время одного гиба, с |

150 |

150 |

79 |

|

Макс. угол изгиба труб длиной 12 м, град. |

до 18 |

14-18 |

9 |

|

Достижимый радиус изогнутой трубы, м |

7-15 |

40 |

36 |

|

Установленная мощность, кВт |

10 |

22 |

30 |

|

Габаритные размеры, мм: длина ширина высота |

3935 1300 2215 |

8870 1795 2780 |

9830 4070 4630 |

|

Масса (без вкладышей), кг |

5760 |

23000 |

67800 |