- •Введение

- •1.3 Причины и механизм коррозии трубопровода

- •1.3.1 Влияние неоднородности состава металла

- •1.3.2 Коррозия трубопроводов блуждающими токами

- •1.3.3 Влияние состава транспортируемой среды

- •1.5.2 Полимерные покрытия

- •1.5.4 Изоляционные покрытия «Пластобит»

- •1.6 Электорохимическая защита трубопровода от коррозии ( активная )

- •1.6.1 Катодная защита подземных металлических сооружений

- •1.6.2 Анодное заземление трубопровода

- •1.6.4 Электродренажная защита трубопровода

- •17. Оптимальное число электродов анодного заземления

- •4 Охрана труда и экологическая безопасность

- •4.1 Техника безопасности и противопожарное мероприятие

- •4.2 Техника безопасности при эксплуатации установок эхз

1.3.3 Влияние состава транспортируемой среды

Нефти представляют собой смесь различных углеводородов с неуглеводородными компонентами (спирты, фенолы, соединения серы, кислорода и др.) - Если предельные и непредельные углеводороды совершенно инертны к металлам, то неуглеводородные компоненты вступают с металлом в химическую реакцию. Особенно опасны сернистые соединения (сера, сероводород, меркаптаны), которые являются причиной от 3 до 20% случаев коррозионного повреждения внутренней поверхности трубопроводов. Сернистые соединения нефти попадают при ее переработке и в нефтепродукты.

Широкое применение методов заводнения нефтяных пластов с целью поддержания пластового давления и интенсификации добычи нефти приводит к значительному обводнению продукции скважин. Несмотря на то, что в процессе подготовки нефти на промыслах осуществляется ее обезвоживание и обессоливание, определенное количество минерализованной воды попадает в магистральные трубопроводы и в резервуары, что приводит к их внутренней коррозии.

На ряде месторождений (например на полуострове Мангышлак) вода, применяемая для заводнения пластов, оказалась заражена сульфатвосстанавливающими бактериями (СВБ). С водой они попадают и на объекты трубопроводного транспорта.

Продуктом деятельности СВБ является сероводород, выбывающий разрушение внутренней поверхности металлических сооружений

Большую опасность в коррозионном отношении представляют также органические кислоты, образующиеся в результате окисления углеводородной и неуглеводородной составляющих товарных топлив при их хранении и применении. Таким образом, нефть и нефтепродукты в той или иной мере являются коррозионноактивными.

1.4 Защита трубопровода от коррозии

Подводя итоги вышесказанному, можно сделать неутешительный вывод, что коррозия трубопроводов ̶ процесс неизбежный. Однако человек, вооруженный знанием механизма коррозии, может затормозить его таким образом, чтобы обеспечить сохранение работоспособности трубопроводов в течении достаточно длительного времени. Торможение процесса коррозии в трубопроводе «УБКУА (Ленинск-Нурлино)» можно осуществить применяя на нем комбинированную защиту (пассивная + активная или электрохимическая) защиту.

1.5 Пассивная защита трубопроводов

Пассивная защита заключается в нанесении на поверхность трубопровода изоляционного покрытия. Изоляционные покрытия, применяемые на подземных магистральных трубопроводах, должны удовлетворять следующим основным требованиям:

̶ обладать высокими диэлектрическими свойствами;

̶ быть сплошными;

̶ обладать хорошей адгезией (прилипаемостью) к металлу трубопровода;

̶ быть водонепроницаемыми;

̶ обладать высокой механической прочностью и эластичностью; высокой биостойкостью;

̶ быть термостойкими (не размягчаться под воздействием высоких температур и не становиться хрупкими при низких температурах);

̶ конструкция покрытий должна быть сравнительно простой, а технология их нанесения допускать возможность механизации;

̶ материалы, входящие в состав покрытия, должны быть недефицитными, а само покрытие - недорогим, долговечным.

В зависимости от используемых материалов различают покрытия на основе битумных мастик, полимерных липких лент, эпоксидных полимеров, каменноугольных пеков, стеклоэмалевые покрытия и др. Наибольшее распространение в отрасли трубопроводного транспорта нефти и нефтепродуктов получили покрытия на основе битумных мастик.

1 – шпуля; 2 – насадок; 3 – двигатель; 4 – силовая передача; 5 – рычаги управления; 6 – прижимное устройство; 7 – насос; 8 – ходовое колесо; 9 - обечайка; 10 – ванна; 11 – обмоточный механизм

Рисунок 8 - Самоходная битумоизоляционная машина

1.5.1 Изоляционные покрытия на основе битумных мастик

Конструкция битумных покрытий сложилась в результате их длительного применения. Сначала идет слой грунтовки, получаемый при нанесении на трубу раствора битума в бензине или дизтоплива.

Он заполняет все микронеровности на поверхности металла. Грунтовка служит для обеспечения более полного контакта, а следовательно лучшей адгезии, между поверхностью металла и основным изоляционным слоем битумной мастикой.

Битумные мастики представляют собой смесь тугоплавкого битума (изоляционного ̶ БНИ ̶ 1У ̶ 3, БНИ ̶ IV, БНИ ̶ V; строительного ̶ БН ̶ 70/30, БН-90/10), наполнителей (минеральных - асбеста, доломита, известняка, талька;

органических ̶ резиновой крошки; полимерных атактического полипропилена,

низкомолекулярного полиэтилена, полидиена) и пластификаторов (полиизобутилена, полидиена, масел соевых, масла зеленого, автола). Битумную мастику наносят на трубу при температуре 15О-180°С. Расплавляя холодную грунтовку, мастика проникает во все микронеровности поверхности металла, обеспечивая хорошую адгезию изоляционного покрытия.

Для защиты слоя битумной мастики она покрывается сверху защитной оберткой (стеклохолстом, бризолом, бикарулом, оберткой ПДБ и ПРДБ). Сведения о конструкциях покрытий на основе битумных мастик приведены в таблица1.

Таблица 1 – Конструкция покрытий на основе битумных мастик

|

Тип изоляции |

Конструкция покрытия |

Общая тощина, мм. |

|

Нормальный |

Грунтовка, мастика (4мм), стеклохолст (1слой), защитная |

4.0 |

|

Усиленный |

Грунтовка, мастика (6мм) стеклохолст (1слой), защитная |

6.0 |

|

Усиленный |

Грунтовка, мастика (3мм) стеклохолст (1слой), мастика (3мм), стеклохолст (1слой), защитная |

6.0 |

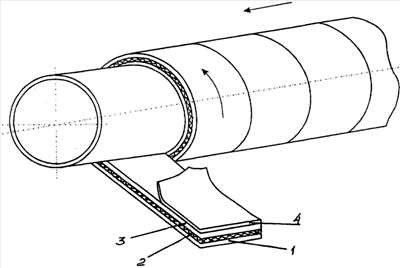

1 - слой битумно-полимерной мастики; 2 - армирующая стеклянная сетка; 3 - слой битумно-полимерной мастики; 4 - антиадгезивный слой.

Рисунок 9 - Изоляционный антикоррозионный материал выполнен в виде рулонной многослойной структуры

В настоящее время битумные мастики рекомендуется применять для изоляции стальных подземных трубопроводов диаметром не более 820 мм с температурой транспортируемого продукта не выше 40 0С. Обычно срок службы таких покрытий составляет 10-15 лет, хотя известны многочисленные примеры и значительно более длительного срока эксплуатации, в основном на трубопроводах малого диаметра до 500 мм с низкими эксплуатационными температурами до 20 0С. Недостатком битумных покрытий является их старение, т.е потеря эластичности они становятся хрупкими, отслаиваются от трубопровода.