1.5 «Очистка внутренней полости газопровода без остановки транспорта газа

Также к методам предупреждения образования кристаллогидратов и предотвращению скопления воды в низких местах газопровода, можно отнести периодическую очистку внутренней полости газопровода с помощью пропуска очистных устройств, поршней, также очистку внутренней полости проводят непосредственно перед пуском газопровода в эксплуатацию, для удаления из него случайно попавшей грязи, воды, снега и других посторонних предметов.

Для проведения очистки внутренней полости газопровода монтируются специальные устройства, камеры пуска и приема очистных устройств. Их располагают на головных сооружениях, на компрессорных станциях, в местах подводных переходов. Данные камеры служат для запуска и приема очистных устройств.

Рис 5. «Схема камеры приема ОУ»

Схема камеры приема:

1 - корпус камеры приема; 2 - устройство извлечения; 3 - устройство подъемное; 4 – опора; 5 - сигнализатор прохождения; 6 – затвор; 7 – лебедка; 8 – лоток; Б - выход газа; Д - для сигнализатора прохождения; В - для манометра; Е - для продувки инертным газом; Г – вантуз; З - под блокировку

И - для дренажа

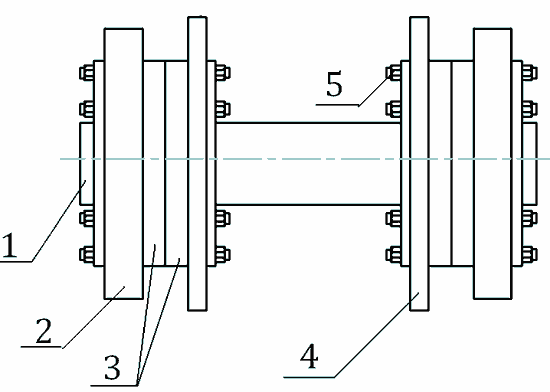

Рис 6. «Схеама камеры пуска ОУ»

1 - корпус камеры запуска; 2 - устройство запасовки; 4 – опора; 3 - устройство подъемное; 5 - сигнализатор прохождения; 6 - затвор ; 7 – лебедка; А - подача газа; Д - для сигнализатора прохождения;

В - для манометра; Е - для продувки инертным газом; Г1, Г2 – вантуз; З - под блокировку.

Загрязнения, которые выносятся очистным устройством в процессе очистки внутренней полости газопровода, принимают в специальные емкости. Затем они вывозятся и утилизируются.

Рис 7. «Схема очистного поршня»

1-Металлический корпус; 2-Диск полиуретановый ведущий; 3-Диски проставочные; 4- Диск полиуретановый чистящий; 5-Крепежные болты.

Очистка внутренней полости газопровода регулируется по СНиП III-42-80. Состояние внешних стенок газопроводов диагностируют с помощью визуального осмотра. Для осмотра внутренних полостей используют специальные приборы, позволяющие обнаружить не только загрязнения, но и разрывы сварных стыков, отсутствие электрохимической защиты, сквозные коррозионные повреждения и целостность изоляционного покрытия. Выбор типа очистных устройств для внутренних полостей газопровода зависит от разновидностей скопившихся там загрязнений. Обычно для этой цели используют поршни-разделители, скребки и очистные поршни. Строительный мусор, остающийся в газопроводе после окончания строительно-монтажных работ, убирают с помощью скребков, после чего проводится гидравлическое вытеснение жидкости с использованием поршней-разделителей. Область применения поршней-разделителей достаточно широка – их применяют для промывки с одновременным удалением воздуха и наполнением трубопровода водой для гидравлических испытаний, а также для удаления воды после этого. Однако их использование не всегда является целесообразным при очищении газопроводов большой протяженности. Очистные поршни применяют на заключительном этапе пуско-наладочных работ, а также в процессе эксплуатации газопровода. Скребки, изготовленные из таких материалов, как поропласт, пенопласт или пенорезина, а также манжетные скребки, считаются наименее эффективными в очищении газопроводов. Данные очистные устройства захватывают большую часть твердых загрязнений, однако при прохождении через трубопровод буквально втирают их в трещины его стенок, вызванные коррозионными процессами. Впоследствии приходится очищать еще и эти трещины, что делает использование вышеописанных скребков трудоемким и не слишком эффективным способом очистки. Кроме этого, некачественное очищение данных трещин способно привести в дальнейшем к нарушению целостности трубопровода. Это происходит в связи с деятельностью микробов, присутствующих в трещинах – остатки загрязнений создают им дополнительный защитный барьер и идеальную среду для ускорения коррозионных процессов. Также не рекомендуется использовать механические скребки по той причине, что они часто перескакивают через загрязнения, могут приводить к полной закупорке при передвижении мусора и не сохраняют нужную степень герметичности. Существующие виды данных очистных устройств отличаются малоэффективным применением в газопроводах переменного сечения, а также при прохождении местных сужений в их внутренних полостях. Очистить трещины внутренних полостей трубопроводов можно с помощью проволочной щетки или скребка Bi-Di, оснащенного кистевыми щетками из тонкой проволоки, установленными на скребке определенным способом. При этом не рекомендуется использовать плоские проволочные щетки прямоугольной формы, поскольку они малоэффективны в очищении трещин. Также для очистки/продувки газопроводов часто применяют специальные очистные поршни, качественно устраняющие как твердые, так и жидкие загрязнения. Они снабжены несколькими очистными элементами, что позволяет им более эффективно удалять с очищаемых поверхностей все посторонние вещества и предметы. За счет специализированной конструкции данные типы очистных поршней не создают существенных ударных нагрузок на стенки газопровода и дают возможность устройству вписываться в большое количество кривых вставок, присутствующих внутри оборудования. В последние годы популярность в очистке газопроводов набрали гелеобразные поршни, которые способны выполнять большую часть функций стандартных очистных устройств, отличаются высокой надежностью по сравнению с механическими решениями и даже проводят некоторые химические реакции, улучшающие результат очистки. Их основная составляющая в виде геля имеет высокую адгезионную способность, позволяющую захватывать загрязнения, растворять их или выносить из газопровода по мере прохождения гелеобразного поршня. Основными преимуществами данных очистных устройств являются их сохранение формы, отличная эластичность и упругость. Чаще всего гелеобразные поршни используют для удаления конденсата и загрязнения из внутренних полостей газопроводов, при их гидравлических испытаниях, вытаскивания застрявших механических скребков и введения ингибиторов коррозии. Довольно эффективной комбинацией считается применение осушающего поршня с механическим и проталкивающим газ поршнями. Это позволяет одновременно освободить внутреннюю полость газопровода от воды с последующей ее просушкой за сравнительно короткий срок и с сокращением средств, затрачиваемых на традиционные методы очистки.

Особую опасность в процессе очистки линейной части магистрального газопровода представляет закупорка проходного сечения внутренней полости, которая может произойти вследствие деформации и разрушения очистных устройств, образования сконцентрированной массы твердых загрязнений, гидратов и их смесей. Поэтому одна из ответственных операций очистки внутренней полости — контроль за прохождением очистного устройства по трассе газопровода, который осуществляют с помощью сигнализаторов, установленных непосредственно на камерах приема и запуска, а также в нескольких точках на очищаемом участке. При очистке полости газопровода оптимальная скорость движения очистных поршней должна быть в 2 раза ниже скорости транспортируемого газа, что требует уменьшения пропускной способности газопровода на этот период. При очистке сильно загрязненных участков перед очистным поршнем возникают пробки большой длины и проходное сечение газопровода закупоривается, что требует его остановки, обнаружения пробки и устранения ее в трассовых условиях. Поэтому, в настоящее время все очистные устройства оснащены электроникой, которая позволяет отслеживать местонахождения, скорость очистного устройства.

Основная форма проявления эффективности очистки внутренней полости газопровода — снижение расхода энергозатрат (топливного газа) на компрессорных станциях благодаря повышению гидравлической эффективности линейной части газопровода после проведения на его участках периодической очистки. [10; стр. 24 – 64]; [7];[8]

1.6 «Обнаружения места утечек транспортируемого газа»

Важное значение в регулировании режимов работы магистральных газопроводов имеет своевременное обнаружение утечек из магистральных газопроводов. Утечки подразделяются на малые (не превышающие 3 – 5 % от номинального расхода), средние (до 10 % от номинального расхода) и большие (свыше 10 % от номинального расхода). Причины возникновения утечек могут быть самыми разнообразными. Так, малые утечки или свищи, обычно возникают при коррозионном разрушении материала трубы.

Другой причиной появления утечек может быть наличие повреждений материала трубопровода при заводском изготовлении или при строительстве, которые не удалось выявить в результате испытаний газопровода. Такие повреждения в виде небольших трещин под действием внешних и внутренних сил давления в трубопроводе, постепенно развиваются и могу привести к появлению свищей или к разрыву газопровода. Также, нарушение технологических режимов, превышение рабочих давлений в газопроводе могу вызывать повреждение трубопровода. Аварии на магистральных газопроводах могу иметь большие последствия не только с экономической точки. Для определения величины и места утечек транспортируемого газа, целесообразно использовать сочетание пассивных (по данным слежения за ведением технологического процесса перекачки) и активных (путем пропуска диагностирующих устройств и облета трассы)

Пассивные методы – по балансу транспортировки; сопоставление давлений вдоль трассы с давлением при нормальном режиме эксплуатации трубопровода; сопоставление расходов по участкам трубопровода. Активные методы – пропуск диагностирующих зондов с использованием акустических, электромагнитных и других методов диагностики, контроль акустических шумов, внешний осмотр трассы газопровода с воздуха и также с земли с использованием инфракрасных, ультразвуковых, электромагнитных методов обнаружения утечек газа.

Основные методы определения утечки газа на участке газопровода:

расчетный метод (имеет погрешность 10 – 12 %) – проверка данного метода осуществлялась на газопроводе протяженностью 60,1 км, с внутренним диаметром 300 мм. На протяжении пяти часов на начальном и конечном пункте фиксировались значения расхода и давления. Утечка была имитированная на седьмом километре трассы. Расчетным способом было установлено, что утечка произошла на 7,7 км трассы. Погрешность не выходила за пределы максимально допустимой погрешности. Однако при увеличение длинны трассы и диаметра газопровода погрешность увеличивается.

обнаружение утечки при помощи датчиков – данный метод требует минимум исходных данный, достаточно наличия датчиков давления на начале и конце контролируемого участка. Контроль происходит за счет того, что при разрыве газопровода создается волна пониженного давления, которую у фиксируют датчики. С места разрыва движется данная волна в разные стороны, скорость ее перемещения приравнивают к скорости звука. Из разности времени прихода волн находится точка разрыва трассы газопровода. Погрешность при данном методе не превышает 0,1 %, однако данный метод регистрирует только полный разрыв трассы, т.е. резкие утечки в большом объёме.

акустический метод регистрации утечек – основан на бесперебойной регистрации шумов внутри полости трубопровода, анализа полученной информации, характеризующей состояние газопровода. Существующие в настоящее время магнитные головки, обеспечивающие запись на малой скорости и источники питания большой удельной емкости, позволяют использовать регистраторы с непрерывной записью.

Разработанный в настоящее время образец автоматического регистратора утечек (АРУ) осуществляет непрерывную запись информации на контролируемых участках магистральных трубопроводах. Принцип действия АРУ основан на регистрации акустических шумов, возникающих при истечении газа в месте повреждения газопровода. АРУ состоит из зондового устройства с аппаратурой для обнаружения и регистрации утечек (АОР), магнитного датчика и поискового прибора, для определения местоположения зондового устройства. [6; стр. 331 – 335]