Содержание

|

|

Введение |

2 |

|

1 |

Технологическая часть |

|

|

1.1 |

Обоснование способа сооружения подземного перехода |

4 |

|

1.2 |

Виды способа прокладки футляра перехода |

6 |

|

1.3 |

Конструкции перехода |

10 |

|

1.4 |

Подготовительные работы |

17 |

|

1.5 |

Сооружение подземного перехода |

18 |

|

2 |

Расчетная часть |

|

|

2.1 |

Расчет футляра на прочность |

26 |

|

|

Список использованной литературы |

31 |

ВВЕДЕНИЕ

Роль трубопроводного транспорта в системе нефтегазовой отрасли промышленности чрезвычайно высока Он является основным и одним из дешевых видов транспорта нефти от мест добычи на нефтеперерабатывающие заводы и экспорт. Магистральные трубопроводы, обеспечивая энергетическую безопасность страны, в тоже время позволяют разгрузить железнодорожный транспорт для перевозок других важных для народного хозяйства грузов.

При транспортировании газа и нефти по трубопроводам потери перекачиваемых продуктов (по сравнению с другими видами транспорта) минимальны благодаря высокой степени герметизации трубопроводов и перекачивающего оборудования. Непрерывность и равномерность подачи продукта по трубопроводу позволяет обеспечить ритмичную четкую работу производств, получающих топливо (или сырье) по трубопроводам. Отметим и такой важный фактор, как возможность быстрого строительства трубопроводов большой протяженности в самых сложных условиях. Ни автодороги, ни тем более железные дороги невозможно (при одинаковых затратах) построить в столь сжатые сроки, как трубопроводы. При этом следует иметь в виду, что постройки одной дороги мало; необходим парк цистерн, 'резервуаров, локомотивов, и т. д., создание которого также требует времени.

Протяженность трубопроводных магистралей России постоянно увеличивается, осуществляются модернизация и техническое перевооружение ранее построенных трубопроводов, внедряются современные средства связи и управления совершенствуются технологии транспорта высоковязких и застывающих нефтей сооружения и ремонта объектов магистральных нефтепроводов.

В настоящее время магистральные нефтепроводы (МН) являются наиболее дешёвым и высоконадёжным видом транспорта нефти. Они характеризуются высокой пропускной способностью, диаметром трубопровода от 530 до 1440 мм и длиной не менее 50 км. Однако на пути магистральных трубопроводов встают естественные и искусственные преграды, такие как автодороги и ж/д, овраги и реки. Обход таких препятствий является либо слишком дорогим, либо вообще невозможно (ж/д, автодороги, реки). По этому, тема сооружения переходов магистрального нефтепровода до сих пор является актуальной. [3]

В данном курсовом проекте рассмотрено сооружение подземного перехода нефтепровода «Чекмагуш – Уфа» под автодорогой М7.

1 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 Обоснование способа сооружения подземного перехода

Магистральные трубопроводы пересекают, как правило, большое число препятствий двух видов: естественные и искусственные.

Под естественными понимают препятствия, сформировавшиеся на земной поверхности без участия человека. К естественным препятствиям относят: реки, озера, болота, участки вечномерзлых грунтов и т. п.

Под искусственными понимают препятствия, появившиеся в результате деятельности человека. К искусственным — населенные пункты, железные и шоссейные дороги, трубопроводы, кабели связи, каналы, искусственные водохранилища и т. д.

Как видно из этого перечня, естественные и искусственные препятствия

можно подразделить на два основных типа: линейно–протяженные препятствия (реки, дороги, трубопроводы, каналы и т. п.) и препятствия, занимающие ограниченную замкнутую площадь земной поверхности.

Линейно-протяженные препятствия, если они идут в поперечном направлении к генеральному направлению трассы трубопровода, приходится пересекать. Ограниченные препятствия можно и обойти.

При решении вопроса о способе преодоления препятствий, как правило, приходится решать не только конструкторские и технологические, но и экономические вопросы. Так, при необходимости пересечь трубопроводом реку можно применить подземную схему (под дном реки) и надземную (арочный переход, мостовая схема и т. п.). Какую из них принять, дает возможность определить экономическое сравнение различных вариантов. Аналогичные задачи решают и при пересечении болот, вечномерзлых грунтов, железных и шоссейных дорог. Несколько сложнее обстоит дело при решении вопросов, связанных с пересечением населенных пунктов. Прежде чем принять решение, необходимо определить убытки, связанные с удлинением трассы трубопровода при обходе населенного пункта, и убытки от снесения домов при пересечении объектов. Однако в последнем случае нельзя руководствоваться только экономическими соображениями, так как возникают проблемы, связанные с переселением людей, определением новых мест для жилья и т. п.

Решение многих из этих вопросов должно осуществляться уже на первых этапах проектирования. При этом немаловажное значение имеет оценка ожидаемого числа и вида препятствий вдоль трассы будущего трубопровода. [1]

Способы и сроки производства работ по сооружению переходов под автомобильными дорогами согласовывают с эксплуатирующими эти дороги организациями. На строительство таких пересечений разрабатывается отдельный проект производства работ (ППР) или технологическая карта.

В зависимости от интенсивности движения, категорийности дорог, диаметра трубопровода, методов производства работ, грунтовых условий укладка трубопроводов может осуществляться следующими способами:

-

открытым — при котором трубопровод с защитным футляром (кожухом) или без него укладывается в траншею, устроенную в насыпи дороги;

-

закрытым — при котором для укладки футляра (кожуха) через дороги применяются методы бестраншейной проходки.

При пересечении автодорог I...III категории (свыше 1000 автомобилей в сутки) нарушение насыпи и образование даже минимальных просадок ее поверхности не допускается. Поэтому сооружение подземных переходов под ними производится бестраншейным способом.

В проекте рассматривается сооружение перехода на 49 км трассы на пересечении с автодорогой М7. Так как эта дорога 1Б категории предусматривается сооружение перехода закрытым способом.

1.2 Выбор способа прокладки футляра

Конструкция перехода такова. Трубопровод с целью дополнительной защиты от внешних нагрузок укладывается в кожухе, длина которого на 10...40 м превышает ширину полотна дороги, а диаметр не менее, чем на 200 мм больше диаметра трубопровода. Кожух, как и основной трубопровод, покрыт антикоррозионной изоляцией. Кожух укладывают с уклоном не менее 0,002 с тем, чтобы при аварийном разрыве трубопровода нефть (нефтепродукты) стекала в специальный сборный колодец.

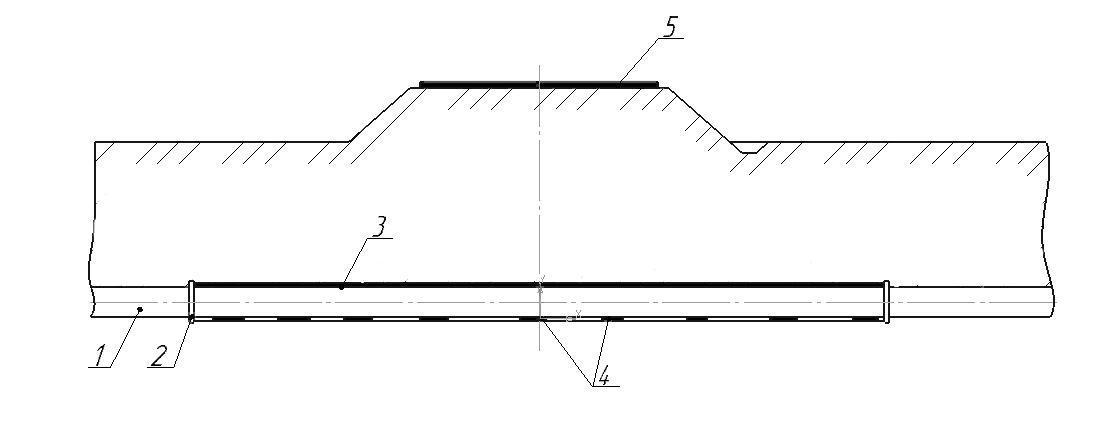

1 – рабочий трубопровод; 2 – торцевое уплотнение; 3 – защитный футляр (кожух); 4 – опорно-направляющее кольцо; 5 – автодорога.

Рисунок 1 – Схема перехода под автодорогой.

Существуют три основных способа прокладки кожуха под полотном дороги:

1) прокалывание;

2) продавливание;

3) метод горизонтального бурения.

Способ прокалывания заключается в том, что лобовую часть кожуха оснащают специальным заостренным наконечником с диаметром на 30...40 мм больше диаметра кожуха, а на заднюю часть создают давление домкратами, упирающимися в заднюю стенку котлована. По мере вдавливания кожуха в грунт его наращивают дополнительными заранее приготовленными секциями. Такой способ прокладки требует очень больших усилий продавливания (при диаметре менее 100 мм - до 40 т, при 200 мм - до 100 т, при 520 мм - до 200 т).

1 - конусный наконечник; 2 - приямок для сварки звеньев футляра; 3 - приямок для стока грунтовых вод; 4 - труба-футляр; 5, 6 - направляющая рама; 7 - набор нажимных патрубков; 8 - гидродомкрат; 9 - опорный башмак; 10 - упорная стенка; 11 - насосная станция; 12 - трубки высокого давления;

13 - торцовая нажимная заглушка; 14 - рабочий котлован;

15 – водоотводной лоток; 16 - приемный котлован

Рисунок 2 – Схема прокладки защитных футляров прокалыванием

Способ продавливания состоит в том, что кожух вдавливается в грунт открытым концом, а поступающий внутрь кожуха грунт удаляется. При этом усилие продавливания существенно меньше, т.к. определяется в основном силой трения грунта о наружную поверхность кожуха. Чтобы еще больше уменьшить сопротивление головную часть кожуха снабжают специальным режущим кольцом с диаметром на 30...40 мм больше диаметра основной трубы. Усилие на заднюю часть кожуха также создается домкратами. Грунт из трубы удаляется механическими приспособлениями или гидроразмывом с последующей откачкой пульпы.

Способ продавливания позволяет проходить за смену лишь 2...3 м при диаметре труб 1000... 1200 мм. Усилие продавливания при этом составляет от 140 до 300 т.

1 - головное звено; 2 - грунтозаборная капсула; 3 - кабина управления; 4 - силовой модуль; 5 - комплект проставок; 6 - лебедка; 7 - упорная стенка; 8 - направляющая рама; 9 - нажимная траверса.

Рисунок 3 – Схема прокладки защитных футляров продавливанием.

Основным недостатком данных способов прокладки труб под дорогами является необходимость постепенного наращивания либо длины кожуха, либо длины толкающих элементов, поскольку длина хода поршней домкратов составляет 1...2 м.

Способ горизонтального бурения позволяет прокладывать кожух сразу на полную длину. В рабочий котлован на ролики помещают прокладываемый кожух. Внутри кожуха размещается шнековый механизм, на конце которого установлен буровой инструмент. Другой конец шнекового механизма связан с силовой установкой, которая удерживается на весу трубоукладчиком. Подача шнекового механизма и кожуха вперед осуществляется с помощью лебедки, совмещенной с силовой установкой, усилие от которой передается через тросы на опору. Буровой инструмент режет грунт впереди трубы, а шнековый механизм перемещает его по кожуху, из которого он высыпается в рабочий котлован. [2]

Рисунок 4 – опускание кожуха в сборе со шнеком и режущей головкой в рабочий котлован

Таблица 1 – Сравнение экономических показателей способов прокладки футляра

|

Условный диаметр футляра, мм |

Способ прокладки |

||||||||||||

|

Закрытый |

Горизонтальное бурение |

Продваливание по длине проходки |

|||||||||||

|

Затраты труда, чел.-дн |

Потребность в тежнике, м-см |

чел.-дн. |

м-см |

До 10 м |

Более 30 м |

||||||||

|

УГБ |

прочие |

чел.-дн. |

м-см |

чел.-дн. |

м-см |

||||||||

|

800 |

0,189 |

0,078 |

0,416 |

0,118 |

0,164 |

1,57 |

0,28 |

1,91 |

0,31 |

||||

|

1000 |

0,206 |

0,092 |

0,56 |

0,159 |

0,219 |

1,9 |

0,34 |

2,4 |

0,46 |

||||

|

1200 |

0,231 |

0,112 |

0,68 |

0,191 |

0,27 |

2,07 |

0,35 |

2,6 |

0,48 |

||||

|

1400 |

0,213 |

0,112 |

0,71 |

0,21 |

0,27 |

2,39 |

0,39 |

3,04 |

0,58 |

||||

На рассматриваемом мной нефтепроводе переход через автодорогу осуществляется методом горизонтального бурения. Благодаря применению технологии горизонтального бурения, возможно осуществить устройство подземных переходов различной степени сложности, несмотря на природные препятствия, погоду или время года. Оборудование сверхвысокой точности исключает вероятность повреждения других проложенных инженерных сетей. Осуществляемые проколы грунта являются безопасными для окружающей среды и не ведут к разрушению ландшафта. Среди преимуществ и сокращение времени работы, сроков сдачи проекта, несмотря на природные препятствия и в разы увеличенный срок службы проложенных сетей.

Технология работ по бестраншейной прокладке переходов включает следующие основные этапы:

-

подготовительные работы (установка по обе стороны дороги рабочего и приемного котлованов для размещения машин и механизмов и для выполнения необходимых работ по присоединению дополнительных труб перехода);

-

прокладка кожуха под полотном дороги;

-

прокладка трубопровода внутри кожуха (трубы сваривают, изолируют, футеруют и подвергают гидравлическим испытаниям; с целью уменьшения усилия протаскивания на трубопроводе закрепляют роликовые опоры);

-

устройство сборного колодца (кроме того выполняют восстановление придорожных сооружений и ландшафта местности).

1.3 Конструкция перехода

В конструкцию перехода через автодорогу входят следующие элементы:

-

кожух;

-

рабочий трубопровод;

-

опоры;

-

сальники;

-

отводные колодцы.

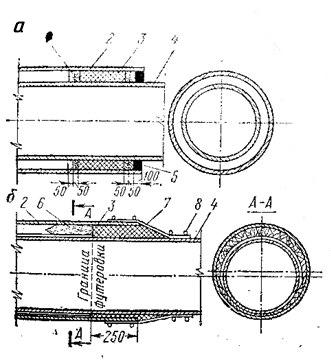

Защитные кожухи предназначены дли предохранения рабочего трубопровода на переходах от воздействия внешних нагрузок, создаваемых движущимся транспортом, а также от агрессивного воздействия грунтовых вод и блуждающих электрических токов. Они должны предохранять земляное полотно дороги от разрушения в случае разрыва рабочего трубопровода. Кроме того, кожухи позволяют при необходимости заменять или ремонтировать трубопровод без нарушения интенсивности движения автомобильного или железнодорожного транспорта. На рисунке 5 изображен защитный кожух с размещенным в нем рабочим трубопроводом, деревянной футеровкой, опорами и сальниками.

Для изготовления кожухов переходов магистральных трубопроводов используют стальные трубы: бесшовные горячекатаные; сварные прямошовные и сварные спиральношовные. Для кожуха под трубопровод «Чекмагуш – Уфа» диаметром 720 мм используют сварные прямошовные трубы.

1 – сальник; 2 – кожух; 3 – рабочий трубопровод; 4 – отводная труба;

5 – стяжные хомуты; 6 – кольцо из гидроизола; 7 – футеровочные рейки;

8 – опоры.

Рисунок 5 – Стальной защитный кожух газопровода с размещенной рабочей трубой.

Для предохранения кожухов от почвенной коррозии применяются пассивные и активные методы их защиты. При пассивных методах защиты кожухов от почвенной коррозии на наружную поверхность кожухов наносят асбестоцементные, песчаноцементные, асфальтоцементные, асфальтобитумные, эпоксидные или полимерные изоляционные покрытия.

Кожухи, прокладываемые бестраншейными способами, главным образом горизонтальным бурением, без нанесения на них изоляционных покрытий, защищают от коррозии только катодной поляризацией группой магниевых протекторов, которые устанавливаются ниже глубины сезонного промерзания грунта, на расстоянии 3—10 м от защитного кожуха; расстояние между протекторами обычно составляет 3—5 м. Число протекторов, необходимое для защиты кожухов, определяется расчетом и зависит от диаметра и длины кожуха, разности потенциала «кожух—земля» после подключения протектора, сопротивления изоляции кожуха, переходного сопротивления «протектор—грунт» и сопротивления проводника, соединяющего протектор с кожухом.

1 – магистральный трубопровод; 2 – рабочий трубопровод;

3 – кожух; 4 – автодорога.

Рисунок 6 – Длина рабочего трубопровода и кожуха под автодогой.

Рабочий трубопровод, размещаемый в полости кожуха и на участке перехода, является основной деталью магистрального трубопровода. Он предназначен для транспортирования продукта на участке перехода. Рабочий трубопровод подземного перехода относится к участкам I категории магистрального трубопровода. Для изготовления рабочего трубопровода используются стальные трубы, которые соединяются электрической дуговой сваркой. Длина рабочего трубопровода устанавливается проектом в соответствии с требованиями СНиП и с учетом условий местности, границ охранной зоны по степени вероятной опасности. Необходимо, чтобы концы кожуха отстояли от обочины автомобильных дорог — на 25 м.

К рабочему трубопроводу предъявляются высокие требования по прочности. Толщина стенки рабочего трубопровода принимается больше, чем у магистрального трубопровода, в среднем на 15—25%. Сваренный рабочий трубопровод (перед нанесением на него изоляции и размещением в кожухе) подвергается 100%-му контролю сварных стыков и предварительному испытанию на прочность и герметичность. Все сварные стыки рабочего трубопровода контролируются методами просвечивания рентгеновскими или гамма-лучами. Испытание рабочего трубопровода на прочность и герметичность выполняют в основном гидравлическим способом. В исключительных случаях, когда применение гидравлического способа невозможно по температурным условиям или из-за отсутствия достаточного объема воды необходимого качества, испытание проводится пневматическим способом.

от защитного кожуха, препятствуя протеканию блуждающих токов между ними.

1 – деревянный ползунок; 2 – рабочий трубопровод; 3 – стяжной хомут;

4 – защитный кожух; 5 – футеровочные рейки.

Рисунок 7 – Ползунковая деревянная опора для рабочего трубопровода

Рабочий трубопровод размещается в кожухах на опорах. Основное назначение опор состоит в обеспечении проектного положения трубопровода относительно кожуха. Кроме того, опоры создают электрическую изоляцию рабочего трубопровода

На рисунке 7 изображена конструкция наиболее распространенной ползунковой опоры, состоящей из деревянных сосновых брусков сечением 40x40 или 40x60 мм длиной по 3,4—5,6 м. Бруски располагают в нижней части рабочего трубопровода попарно с просветом между парами 60—120 мм на всей длине трубопровода, который размещается в кожухе. Крепление брусков к рабочему трубопроводу осуществляют стяжными хомутами из стальной проволоки диаметром 5—7 мм. Ползунки (брусья) иногда (рисунок 7) располагают по всей окружности трубопровода равномерно, при этом число ползунков зависит от диаметра трубопровода и колеблется от 8 до 12. Просветы между ползунками заполнены деревянными футеровочными рейками толщиной 20 мм и шириной 40 или 60 мм. Расположение ползунков по всей окружности позволяет избежать перекосов и застревания рабочего трубопровода, а также способствует сохранению его изоляции при проталкивании в кожух.

Рисунок 8 – Набивные сальники для защитных кожухов

Основное назначение сальников — предохранение полости кожуха от проникновения влаги, а также обеспечение некоторой подвижности рабочего трубопровода относительно кожуха при его температурном расширении. Сальники монтируются на концах кожухов и по своей конструкции разделяются на поджимные, набивные, щитовые с глиняным или цементным уплотнениями и глухие.

При строительстве переходов нефтепроводов наиболее распространены набивные сальники, которые имеют простую конструкцию и легко изготовляются на месте сооружения перехода. Такой сальник (рисунок 8, а) состоит из двух круглых деревянных щитов, установленных на конце защитного кожуха 2 на расстоянии 200—500 мм один от другого. Пространство, ограниченное щитами, плотн-забивается мягкой жирной глиной 3 или пеньковым просмоленным канатом. Конец кожуха длиной 100 мм заливают расплавленной битумной мастикой 5. Применяются также набивные сальники (рисунок 8, б), у которых на конце кожуха вместо деревянных щитов используются деревянные бруски 6 длиной 250— 300 мм. Деревянные бруски размещаются в полости кожуха вокруг рабочего трубопровода 4 и полностью заполняют кольцевой зазор. Оставшееся кольцевое пространство длиной 200—300 мм заполняют пеньковым просмоленным канатом 3. При этом конец набивки сальника выводят за пределы кожуха, обильно смачивают битумной мастикой и обматывают бризолом 7 или полимерной лентой. На концах слоя обмотки из бризола или полимерной ленты для его уплотнения устанавливают бандажи 8 из стальной проволоки диаметром 5—6 мм. Деревянные детали сальников перед их установкой должны быть пропитаны антисептическим раствором.

Также на переходах нефтепроводов устанавливают отводной колодец, для аварийного сбора нефти вдали от дороги, который монтируют на одном из концов кожуха, расположенном в пониженном месте перехода.

На переходах под автомобильными дорогами I категорий расстояние от оси колодца до бровки земляного полотна дороги должно быть не менее 10 м. На переходах под автомобильными дорогами III и IV категорий отводные колодцы не устраивают, в этом случае оба конца кожуха снабжают набивными или глухими сальниками. Последние представляют собой цементные или глиняные уплотнения. Кожухи переходов нефтепродуктопроводов укладывают с уклоном не менее 0,002 в сторону пониженного рельефа местности или в сторону размещения отводного колодца.

.

1 – заглужка; 2 – отводной патрубок; 3 – защитная решетка;

4 – спускная канава; 5 – стояк; 6 – рабочий трубопровод; 7 – сальник;

8 – защитный кожух.

Рисунок 9 – Отводной колодец

Отводные колодцы (рисунок 9) состоят из стояка 5, соединенного нижним концом с кожухом 8, фланца, приваренного к верхнему концу стояка, заглушки 1, закрепленной болтами на фланце, и отводного патрубка 2, приваренного к верхней части стояка 5. Для отвода продукта при разрыве рабочего трубопровода конец отводного патрубка 2 выведен в спускную канаву 4, вырытую с откоса ми 1:1,5. Стенки и дно спускной канавы выложены камнем на цементном растворе

Перед засыпкой конца кожуха с отводным колодцем все наружные части, которые будут находиться в грунте, необходимо заизолировать битумно-резиновой мастикой или полимерной лентой, а части, находящиеся на поверхности, — покрыть масляной краской. [3]