1.3 Резервуары для хранения топлива

Резервуары для хранения нефтепродуктов являются основными и наиболее ответственными аппаратами АЗС. Они классифицируются по материалам изготовления, по форме и конструкции, установке по отношению к земле, виду хранимого нефтепродукта.

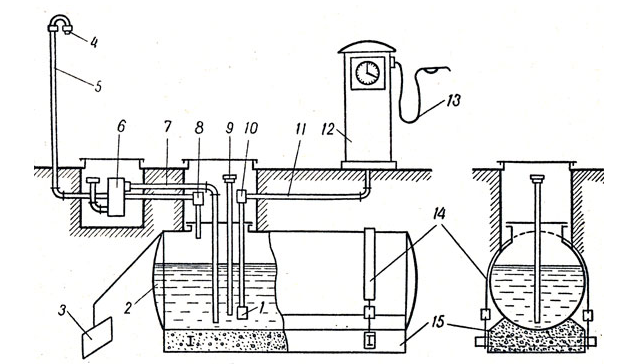

На АЗС и в заправочном пункте имеется подземный резервуар 2 (рис. 198) с трубопроводами и топливораздаточная колонка 12. Топливо в резервуар заливают через сетчатый фильтр 6 с отстойником и сливной трубопровод 7, конец которого опускается в резервуар ниже всасывающего (обратного) клапана 1, расположенного на конце всасывающего трубопровода 11. Расстояние от нижней части клапана 1 до дна резервуара, равное 120 - 150 мм обеспечивает забор только чистого топлива. Кроме того, создается гидравлический затвор в сливном трубопроводе, препятствующий поступлению воздуха в резервуар. Уровень топлива в резервуаре замеряют при помощи зондозой трубки 9, которая обеспечивает вертикальное размещение замерной рейки внутри трубки. Часть трубки, находящейся в резервуаре по всей длине, просверлена отверстиями диаметром 8 - 10 мм , которые расположены друг от друга на расстоянии 2 см. Сверху эта часть трубки закрывается латунной сеткой. Таким образом обеспечивается доступ топлива к замерной рейке.

Для обеспечения процессов "малого и большого дыхания" резервуара установлен воздушный (дыхательный) трубопровод 5, короткий конец которого расположен над уровнем топлива в резервуаре, что обеспечивает атмосферное давление в резервуаре и выход паров бензина в атмосферу при сливе топлива в резервуар. Воздух в резервуар поступает, а пары бензина выходят через концевой 4 и угловой 8 сетчастые пламенегасители.

Воздушный трубопровод 5 с концевым 4 пламенегасителем выводят на осветительную мачту на высоту 5 - 6 м

время теплоемкость ее достаточна, чтобы погасить пламя, которое возникает в трубопроводе. В случае прекращения выдачи топлива через раздаточный пистолет со шлангом 13 постоянный уровень столба топлива в трубопроводе и топливо-раздаточной колонке 12 поддерживается всасывающим (обратным) клапаном, который закрывается под собственным весом тарелок 6 и давлением столба жидкости, превышающим уровень ее в резервуаре.

Рисунок 3 – Принципиальная схема установки горизонтального подземного резервуара АЗС с топливораздаточной колонкой

Всасывающий трубопровод 11 (рисунок 3) также имеет угловой пламенегаситель 10, сетка которого является фильтром топлива и в то же

Обычно резервуар 2 (см. рис. 198) устанавливается в котлован на утрамбованной песчаной подушке толщиной 20 - 30 см. При наличии грунтовых вод его устанавливают на бетонную подушку 15 и крепят хомутами 14.

Каждый резервуар оборудуется сливным устройством для слива топлива из автоцистерны, устройством для замера уровня в резервуаре (уровнемером или трубой для введения метроштока), приёмной трубой

топливораздаточной колонке с приемным клапаном внутри резервуара на конце трубы. Каждый резервуар имеет горловину, разме которой позволяет производить ревизию внутри резервуара и его периодическую чистку. Горловины резервуаров закрываются крышками. При необходимости на резервуаре могут быть выполнены две горловины.

Наибольшее распространение на АЗС получили резервуары малой емкости (от 5 до 75 м3), изготовленные из стали в соответствии с техническими требованиями ОСТ 26-291 -94. Резервуары рассчитываются на внутреннее избыточное давление 0,04 - 0,07 МПа.

После изготовления резервуары испытываются на герметичность избыточным давлением воздуха равным 0.025 МПа в течение 30 минут или на прочность гидравлическим давлением равным 1.25 Рраб в течение 3 минут. На заводах изготовителях согласно техническим требованиям резервуары могут подвергаться радиационным или акустическим видам контроля.

По своей форме и конструкции резервуары делятся на цилиндрические

вертикальные, цилиндрические горизонтальные и специальных конструкций (прямо-угольной формы, чемоданного типа и сфероидальные). Горизонтальные резервуары обычно выполняются со сферическими днищами. Резервуары вертикальной конструкции изготавливаются с одной горловиной, а горизонтальные могут иметь две горловины (на одной монтируется технологическая обвязка резервуара и универсальная шахта съемной конструкции, другая используется в качестве инспекционного люка-

лаза). Схема врезок в технологическом отсеке горизонтального резервуара.

По отношению к поверхности земли резервуары подразделяются на наземные, полуподземные и подземные.

Наземными резервуарами называются такие резервуары, днище которых расположено на поверхности грунта или выше него; полуподземными - резервуары, частично заглубленные в грунт, причем наивысший уровень нефтепродукта в них может возвышаться над поверхностью земли не более чем на 2 м; подземными - резервуары, наивысший уровень нефтепродукта в которых находится не менее чем на 0,2 м ниже планировочной отметки территории АЗС.

Резервуары могут быть однокамерными и многокамерными. Наличие нескльких камер в резервуаре позволяет осуществлять хранение и выдачу нескольких видов топлива одновременно.

Конструктивно резервуары могут быть выполнены одностенными и двустенными.

В связи с тем, что АЗС находится в населенном пункте, с целью предотвращения утечек нефтепродуктов через стенки резервуаров при их эксплуатации в результате коррозии метала, механических воздействий, давления земли и т.п., на АЗС – 1000 в г. Уфа, устанавливаем подземные резервуары с двойными стенками.

Межстенное пространство заполняем азотом или жидкостью. В качестве жидкости допускается использовать вещества, удовлетворяющие

одновременно следующим требованиям: плотность жидкости должна быть выше плотности топлива; температура вспышки жидкости не должна быть ниже 100 °С и она не должна вступать в реакцию с материалами и веществами, применяемыми в конструкции резервуара, и топливом; жидкость должна сохранять свойства, обеспечивающие ее функциональное назначение при температурах окружающей среды в условиях эксплуатации резервуара (например, в качестве такой жидкости может быть использован этиленгликоль).

Жидкостью дожно быть заполнено все межстенное пространство резервуара, которое оснащается системой откачки из него жидкости закрытым способом. Возможность образования воздушного пространства при увеличении плотности жидкости за счет снижения температуры окружающего воздуха должна быть исключена (например, посредством устройства расширительного бака).

Принцип заливки жидкости в межстенное пространство:

1. Снять крышку с заливной трубы (поз.2) расширительного бака.

2. Открыть шаровой кран (поз.5) трубопровода откачки жидкости воздуха из межстенного пространства.

3. Заливать жидкость в расширительный бак до появления ее из крана.

4. Закрыть кран.

5. Продолжить заливку жидкости до середины верхнего смотрового окна (поз.6) расширительного бака.

При необходимости проведения ремонтных работ на резервуаре, откачивать жидкость необходимо в следующей последовательности: на шаровый кран трубопровода откачки жидкости устанавливается переходной элемент для подключения шланга автоцистерны, производится подключение автоцистерны и откачка заполнителя.

1-расширительный бак; 2-крышка горловины; 3-трубопровод откачки жидкости из межстенного пространства; 4-патрубок выпуска воздуха из межстенного пространства; 5-шаровой кран ½”; 6-смотровое окно верхнего уровня;7-смотровое окно нижнего уровня; 8-межстенное пространство резервуара;9-огневой предохранитель ОП-4.

Рисунок 4 - Устройство по заливки жидкости в межстенное пространство резервуара

Резервуары для топлива и его паров должны сохранять герметичность в течение не менее 10 лет при соблюдении требований технико-зксплуатационной документации на технологические системы.

Если использовать подземные одностенные резервуары, то они должны устанавливаться внутри оболочек, выполненных из материалов, устойчивых к воздействию нефтепродуктов и окружающей среды в условиях и в течение времени эксплуатации, а также исключающих проникновение топлива в грунт при возможных утечках из внутреннего пространства, образуемого стенками оболочек и резервуаров. Свободное пространство между указанными стенками должно быть заполнено (с уплотнением) негорючим материалом, способным впитывать топливо

Контроль герметичности одностенных подземных резервуаров может быть периодическим и постоянным.

Периодический контроль можно проводить путем отбора проб (газовых или жидкостных), осуществляемого в наиболее низкой части пространства, образуемого стенками резервуаров и оболочек, для их анализа на наличие топлива; можно также осуществлять наблюдение за падением уровня топлива в резервуаре в период его длительного хранения (операции приема и выдачи топлива не проводятся в течение 3 ч и более) путем нескольких замеров метроштоком или посредством высокоточного электронного уровнемера; можно проводить периодические пневматические испытания опорожненных от топлива резервуаров путем создания в них избыточного давления инертного газа не превышающего 0,025 МПа и последующего наблюдения за его сохранением в течение не менее 30 минут.

Постоянный контроль герметичности одностенных резервуаров можно проводить путем непрерывного наблюдения за наличием утечек топлива в наиболее низкой части пространства, образуемого стенками резервуаров и оболочек, в автоматическом режиме с использованием специальных стационарно установленных датчиков или же путем непрерывного наблюдения за сохранением массового баланса топлива в технологической системе сиспользованием автоматизированной системы количественного учета топлива при его приеме, хранении и выдаче.

Контроль герметичности межстенного пространства двустенных резервуаров может быть как периодическим, так и постоянным.

Периодический контроль можно проводить посредством пневматических испытаний избыточным давлением инертного газа в указанном пространстве, включая в конструкцию технологической системы предохранительный клапан, или же путем периодического контроля уровня жидкости, которой заполняется межстенное пространство.

Постоянный контроль герметичности межстенного пространства двустенных резервуаров на АЗС-1000 в г.Уфа проводим путем непрерывного автоматического контроля уровня жидкости в межстенном пространстве с помощью соответствующего датчика-сигнализатора уровня жидкости в расширительном бачке или же путем непрерывного автоматического контроля избыточного давления инертного газа в межстенном пространстве резервуара с помощью соответствующего датчика—сигнализатора давления.

При разгерметизации системы срабатывает световая и звуковая сигнализация и автоматически прекращается наполнение резервуара.

Для каждой камеры многокамерного резервуара должны выполняться требования, предусматриваемые для однокамерного резервуара. Одновременное хранение бензина и дизельного топлива в различных камерах одного резервуара допускается только в двустенных резервуарах, в которых камеры для бензина и дизельного топлива разделены двумя перегородками и обеспечен контроль герметичности пространства.

Конструкция резервуаров на АЗС-1000 предусматривает возможность проведения механизированной пожаровзрывобезопасной очистки от остатков хранимого топлива, дегазации и продувки при их ремонте; обеспечивать проведение операций по опорожнению и обесшламливанию (удалению подтоварной воды).

Запорная арматура, устанавливаемая на резервуарах, должна быть выполнена по первому классу герметичности по ГОСТ 9544-93. Крышки,

заглушки и соединения фланцев, патрубков, штуцеров и т.п. должны быть снабжены прокладками, выполненными из материалов, устойчивых к воздействию нефтепродуктов и окружающей среды в условнях эксплуатации.

Резервуары традиционных АЗС (с подземным расположением емкостей) могут выполняться одностенными и двустенными.

Резервуары для хранения топлива на блочных, модульных, контейнерных АЗС должны быть двустенными. По желанию заказчика резервуар может быть разделен перегородками на меньшие объемы. Наличие нескольких камер в резервуаре позволяет осуществлять хранение и выдачу

нескольких видов топлива одновременно. Наружные поверхности оборудования контейнера хранения топлива, не защищенные от прямого воздействия солнечных лучей, должны быть защищены рефлекторными покрытиями.

На боковых поверхностях резервуаров или ограждающих конструкций контейнеров хранения топлива расположены полоса желтого цвета шириной 40 см с надписью "ОГНЕОПАСНО", выполненная световозвращающей краской красного цвета, а также надписи с указанием вида хранимого топлива (бензин или дизельное топливо).

Для нормальной эксплуатации резервуаров на горловине монтируется технологическое оборудование: патрубок залива топлива, патрубок топливной магистрали к ТРК, клемная коробка, сливная муфта для удаления подтоварной воды, фланецдатчика верхнего уровня топлива, патрубок контроля давления в межстенном пространстве, универсальная шахта (Дн - 1312 мм), крышка люка, патрубок датчика сигнализатора паров бензина в межстенном пространстве, люк замерный для метроштока, патрубок деаэрации резервуара, фланец для установки уровнемера "Струна-М".

Для обеспечения деаэрации и рециркуляции резервуары оборудуются системой трубопроводов. Трубопровод деаэрации оснащается дыхательным клапаном со встроенным огнепреградителем, сохраняющим работоспособность в любое время года.

Трубопровод рециркуляции оснащается пламегасителем, обратным клапаном, запорным вентилем и муфтой подсоединения системы рециркуляции АЦ.

Объединенная система рециркуляции и деаэрации дополняется системой флегматизации, что обеспечивает защиту от возможного воспламенения паровоздушной смеси топлива внутри технологического оборудования.

Флегматизация осуществляется путем наполнения инертным газом свободного пространства технологической линии, длячего к системе рециркуляции и деаэрации подключается дополнительная линия с компенсационным резервуаром под инертные заполнители.

Совмещенная система флегматизации снижает до минимума периодичность срабатывания дыхательной аппаратуры, за счет увеличения объема газообменной системы, что позволяет снизить выброс паров в атмосферу.

Рисунок 5 – Объединенная система деаэрации и рециркуляции.

В процессе эксплуатации резервуары подвергаются коррозии как с наружной, так и с внутренней стороны. Снаружи резервуары корродируют под действием атмосферной влаги и содержащихся в воздухе частиц 4

агрессивных веществ. Внутри резервуаров коррозия зависит в основном от частоты заполнения их нефтепродуктами, химического состава нефтепродуктов, наличия в топливе воды. Скорость и характер коррозионного процесса наиболее ярко выражены на внутренней поверхности резервуаров в местах раздела двух сред; например, нефтепродукт — подтоварная вода, нефтепродукт — паровоздушная смесь. На интенсивность коррозии оказывают влияние влага и температура окружающей среды, а также стойкость стали, из которой изготовлен резервуар, против коррозии.

Состояние противокоррозионной зашиты наружной поверхности

наземных резервуаров периодически контролируют. В процессе контроля проверяют наличие дефектов в наружном слое защитного покрытия, сплошность защитных покрытий по всей наружной

поверхности, степень адгезии защитного покрытия к металлической поверхности резервуара. Работы по защите наружной поверхности наземных резервуаров необходимо проводить согласно РД 112-РСФСР-015-89.

Способы защиты подземных резервуаров от коррозии подразделяются на способ защиты от почвенной коррозии (электрохимнческой) и способ защиты от коррозии блуждающими токами. От почвенной коррозии и коррозии блуждающими токами используют катодную, протекторную и дренажную защиты.

Наружные поверхности резервуаров эффективно могут быть защищены нанесением на предварительно подготовленную поверхность изоляционных покрытий (табл.2.1) в виде полимерных лент, битумно резиновых или битумно полимерных мастик (табл.2.2). От почвенной коррозии днища резервуаров защищают гидроизоляционным слоем, а также используют протекторную защиту, когда к днищу резервуара электрически присоединяют алюминиево-магниевые протекторы, находящиеся на глубине 1,5 м вокруг резервуара. Кроме этого, днища резервуаров эффективно защищают, применяя катодную защиту.

Противокоррозионную защиту наружной поверхности подземных резервуаров осуществляют согласно ГОСТ 9.602 и ГОСТ 25812.

При выполнении работ по защите подземных н наземных резервуаров стационарных, передвижных и контейнерных АЗС от коррозии следует руководствоваться СНиП 2.03.11 -85 и ГОСТ 1510.

Весьма трудоемки работы, связанные с антикоррозионной защитой внутренних поверхностей резервуаров из-за сложности операций как по подготовке внутренних поверхностей к нанесению защитного слоя, так и по их окрашиванию. Нанесение на внутреннюю поверхность резервуара маслобензостойких материалов является достаточно эффективным средством антикоррозионной защиты.

Подготовку внутренних поверхностей резервуаров перед нанесением покрытий проводим согласно инструкциям по защите резервуаров от коррозии и РД 112-РСФСР-015-89.