База книг в электронке для ЭНН УТЭК / трубопроводы / remont_i_rekonstruktsiya_lineynoy_chasti_magistral_nykh_trub

.pdf

71

обеспечивается соответственным выполнением узла обвязки ГНОА, подводящих патрубков (шлейфов) и узла подключения ГНОА к трубопроводу. График изменения давления внутри испытываемого трубопровода при последовательном выполнении указанных выше технологических операций (рис. 9.1) иллюстрирует характер изменения давления в трубопроводе во времени относительно его нижней (НТ) и верхней (ВТ) точек.

Рис. 9.1. Принципиальная схема гидравлического метода испытания участка трубопровода, совмещенного с его условным профилем:

1, 4 - начало и конец испытываемого участка; 2 - верхняя точка (ВТ) участка; 3 - нижняя точка (НТ) участка; 5 - манометр; 6 - поршень-разделитель; 7 - узел подключения

ГНОЛ к трубопроводу (пуска поршня); 8 - испытываемый участок трубопровода с линейной арматурой; 9 - узел приема поршня-разделителя; 10 - источник воды11, 12 - наполнительные агрегаты; 13, 14 - подводящие патрубки (шлейфы); 15 - группа наполнительных и опрессовочных

агрегатов; 16 - опрессовочный агрегат; 17 - узел обвязки ГНОА

Рис. 9.2. График изменения давления внутри трубопровода при гидравлическом испытании: 1 - заполнение трубопровода водой; 2 - подъем давления до Рисп (а — в нижней точке трубопровода Рзав; б -в верхней точке трубопровода 1,1 Рраб); 3 -

72

испытание на прочность; 4 - снижение давления; 5 - испытание на герметичность; tпр — продолжительность испытания на прочность;

tгерм —продолжительность испытания на герметичность

Из-за отсутствия измерительных приборов в точках 2 и 3 (см. рис. 9.1) определить давление в них можно путем простого перерасчета показаний установленных в точках 1 и 4 манометров с учетом разности вертикальных отметок этих точек.

Один участок испытаний может включать в себя участки различных категорий (В, I, II, III, IV). Некоторые из них (В, I, II) подвергаются предварительному испытанию при соответствующих параметрах. Затем эти участки испытывают совместно с прилегающими участками категорий III или IV, а испытательное давление для всего участка испытания устанавливают относительно нижней точки участков категории III и IV. Очевидно, что при этом испытательное давление в любом сечении трубопровода не будет превышать заводское испытательное давление, принятое для труб, уложенных на участке III или IV категорий, т. е.

Рзав (III—IV).

Такой подход к анализу распределения давления по участку позволяет определить давление в любом сечении трубопровода, а также дает возможность установить и максимальную протяженность испытываемого водой участка.

Чтобы создать в трубопроводе необходимое давление (рис. 9.2), наполнительный агрегат закачивает воду и создает в трубопроводе давление, максимально возможно по техническим характеристикам агрегата и составляющее обычно 15—35% от испытательного давления на прочность.

Впроцессе заполнения трубопровода водой по нему пропускают поршеньразделитель для промывки трубопровода и удаления из трубопровода воздуха. Удаление воздуха обеспечивает повышение точности определения герметичности объекта. Кроме того, оставшийся в трубопроводе воздух может препятствовать и закачке в него воды. Это особенно характерно при производстве работ на объектах, проложенных по пересеченной местности.

Наиболее эффективный метод удаления из трубопровода воздуха -применение поршней-разделителей, перемещающихся под давлением закачиваемой воды. Это обусловлено несколькими причинами: обеспечением возможности наиболее полного удаления из трубопровода воздуха и, как следствие, получением достаточно точных показателей по герметичности объекта; сокращением продолжительности производства работ, обусловленным совмещением операций по заполнению трубопровода водой, его промывке и удалению из него воздуха; снижением трудовых и материальных затрат.

Взаполненный водой, очищенный от засорений и освобожденный от воздуха участок трубопровода, уже находящийся под давлением, созданным наполнительным агрегатом, продолжают закачку воды с помощью опрессовочного агрегата, доведя давление в НТ и в ВТ участка до значений, установленных нормативными требованиями для испытания на прочность. Это давление выдерживают в течение времени, определяемого нормативами для участков разных категорий соответственно 6, 12 или 24 ч. Трубопровод считается выдержавшим испытание на прочность, если за время выдержки давление в нем остается неизменным. Затем давление на участке снижают до рабочего и подвергают участок испытанию на герметичность. Продолжительность испытания на герметичность определяют временем, необходимым для тщательного осмотра трассы с целью выявления утечек, но она должна быть не менее 12 ч. Трубопровод считается выдержавшим испытание на герметичность, если в процессе осмотра трассы на нем не будут обнаружены утечки. Если утечки обнаружены визуально, по звуку, запаху или с помощью приборов, то участок трубопровода подлежит ремонту и повторному испытанию на герметичность.

Описанная технология рассматривает одноцикловое нагружение трубопровода при испытании на прочность. При испытании на прочность гидравлическим методом трубопровода большого диаметра из сварных труб предусматривают циклическое

73

нагружение. При этом технологией установлен циклический подъем давления внутри трубопровода до испытательного (рис. 9.3).

В качестве источников воды для гидравлического испытания трубопроводов используют естественные или искусственные водоемы—реки, водохранилища, озера, каналы и т.п., пересекающие трубопровод или расположенные в непосредственной близости от него.

Также в качестве источника воды возможно использование подземных водоемов, в которых вода находится под давлением, может содержать солевые соединения и иметь высокую температуру. Последнее иногда оказывается важным при проведении гидравлического испытания в условиях низких температур. Для гидравлического испытания в условиях отрицательных температур воздуха температура воды в источнике должна быть не ниже 4°С.

Во всех случаях объем воды в источнике должен быть достаточным для проведения всех работ по гидравлическому испытанию (включая и промывку) участка или трубопровода в целом. Находящаяся в водоеме вода не должна оказывать коррозионного воздействия на трубопровод. Уровень воды в месте ее отбора из водоема должен быть таким, чтобы в трубопровод поступала вода без механических примесей (песок, ил и т.п.).

Рис. 9.3. График изменения давления внутри трубопровода при циклическом гидравлическом испытании:

1 — заполнение трубопровода водой; 2 — подъем давления до Рисп (а- в нижней точке трубопровода Рзав ; б—в верхней точке трубопровода 1,1 Рраб); 3 — испытание на прочность; 4 — снижение давления; 5 — испытание на герметичность; t1+t2+t3 — продолжительность испытания на прочность; tгерм—продолжительность испытания на герметичность

Во всех случаях разделение трубопровода на отдельные участки испытания целесообразно проводить таким образом, чтобы число участков испытания или отдельных участков испытания было минимальным, а их протяженность - максимальной. Соблюдение этого принципа при правильном выборе протяженности участков обеспечивает проведение испытания на заданные давления, уменьшение числа ГНОА, сокращение объемов сварочномонтажных работ и т.д. Кроме того, при определении протяженности участков следует учитывать и необходимость технологических и организационных взаимосвязей работ по испытанию как с работами по очистке полости трубопроводов и удалению из них воды, так и с работами ведущего строительного потока.

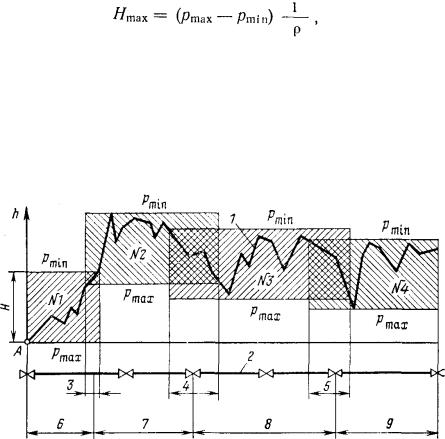

При проектировании организации строительства и производстве работ применяют различные методики определения числа протяженности испытываемых участков. Широкое практическое применение нашла методика, предусматривающая использование графоаналитического метода, сущность которого (рис. 9.4) излагается ниже применительно к строительству условного газопровода, обеспеченного одним, расположенным в точке А,

74

источником воды и имеющим в своей технологической схеме одну камеру пуска (совмещена с точкой А в начале газопровода), четыре линейных крана и одну камеру приема (в конце газопровода).

Известны следующие основные требования, ограничивающие протяженность любого испытываемого участка. В нижней по профилю точке любого участка максимальное испытательное давление должно быть равным Рзав, т. е. гарантированному заводом испытательному давлению без учета осевого подпора, определяемому по ГОСТу или ТУ на трубы.

Минимальное давление в верхней точке каждого участка должно удовлетворять условию

Pmin 1,1 Рраб

Максимальная разность высот в пределах одного испытательного участка Нmах может быть найдена из выражения

где - плотность испытательной среды.

В тех случаях, когда Нфакт Нmax, газопровод может быть разделен на участки испытания произвольно, т. е. без учета его профиля. Когда же Нфакт Нmax, то объект должен быть разделен на участки с учетом продольного профиля. Для этого через точку А (источник воды) (см. рис. 9.4) проводим горизонтальную линию, обозначающую давление Рmax и параллельно ей другую линию, отстоящую от первой на расстояние Hmax, до пересечения с линией продольного профиля.

Рис. 9.4. Схема определения числа и протяженности участков при гидравлическом испытании трубопровода:

1- продольный профиль трубопровода; 2 - технологическая схема трубопровода; 3, 4, 5 - пределы возможных границ испытательных участков; 6-9- выбранные границы участков испытания

Между этими двумя горизонтальными и двумя вертикальными линиями образуется заштрихованный прямоугольник № 1, обозначающий максимально допустимую зону испытания на участке № 1. После этого аналогично выявляют максимально допустимые зоны испытания для других участков (№ 2, № 3, № 4), принимая за базу построения прямоугольников верхние (участок № 2) или нижние (участки № 3 и № 4) точки на продольном профиле. На этом заканчивается этап предварительного разделения объекта на участки, на котором учитывался только его продольный профиль. Окончательное разделение объекта на участки выполняют с учетом расположения по трассе линейной арматуры.

Если разность вертикальных отметок на участке (например, на участке № 4) между двумя соседними кранами меньше величины Hmax, то целесообразно этот участок

75

испытывать целиком. Аналогично поступают и в тех случаях, когда это условие соблюдается на нескольких соседних участках между линейными кранами (см. рис. 9.4, участок № 3). В случаях, когда граница между участками испытания не может быть совмещена с местом монтажа линейной арматуры или других монтажных узлов, то ее устанавливают, как на участке № 1. При этом место разделения трубопровода определяют наиболее подходящим для производства сварочно-монтажных и других работ, учитывая возможность доставки соответствующих машин и механизмов, обеспечения нормальных бытовых условий для рабочего и инженерно-технического персонала, наличие связи и т. п.

Ранее отмечалось, что разделение трубопровода на отдельные участки испытания целесообразно проводить таким образом, чтобы число этих участков было минимальным, а их протяженность — максимальной. Кроме того, была определена необходимость совмещения границ участков испытания с местами установки арматуры, а при невозможности выполнения этого требования места рассечения трубопровода были выбраны в наиболее удобных для производства работ местах. Совокупность всех этих требований должна учитываться при проектировании трубопровода, когда при необходимости могут быть изменены места установки арматуры, порядок раскладки труб и др.

Определение числа участков и протяженности их испытания являются основой для последующей разработки соответствующих технологических схем.

Технологические схемы испытания различны для объектов небольшой и большой протяженности, в связи с тем, что на них могут быть соответственно один или несколько участков испытания. В пределах одного участка испытания, т. е. части трубопровода, обеспеченной одним источником воды и одной ГНОА, они одинаковы для объектов любой протяженности.

В зависимости от расположения на участке источника воды его испытание может проводиться по двум схемам — односторонней и двусторонней, предполагающей закачку воды в трубопровод в одну или в две стороны от одного источника. Эти схемы учитывают, что заполнение трубопровода водой наполнительными агрегатами и подъем испытательного давления опрессовочными агрегатами будут производиться из одной точки.

Рассмотрим подробнее порядок производства испытания на одном участке трубопровода на трех основных вариантах проведения испытания по односторонней схеме (рис. 9.5).

Рис. 9.5. Односторонняя схема гидравлического испытания объектов большой протяженности:

А, Б и В - участки испытания; 1 - наполнительный агрегат; 2 - опрессовочный агрегат; 3, 4 - источники воды

76

Первый вариант предусматривает разделение участка, обеспеченного одним источником воды 3, на два участка А и Б. Причем испытательное давление на участке А выше, чем на участке Б. Здесь заполнение водой и опрессовку всего участка выполняют неподвижно расположенной ГНОА. Сначала заполняют весь участок водой и создают в нем испытательное давление, установленное для участка Б. После испытания на прочность участка Б закрывают линейную задвижку, поднимают давление в участке А и испытывают его на прочность. Затем устанавливают во всем участке давление, равное Рраб и проверяют его на герметичность. Линейная задвижка при этом остается закрытой, что повышает точность определения герметичности каждого участка.

9.3 Пневматический метод испытания

Технология испытания трубопроводов сжатым воздухом или природным газом принципиально одинакова, предполагает заполнение объекта или его участка указанными средами и подъем давления этих сред в соответствии с принципиальной схемой (рис. 9.6) и графиком (рис. 9.7). При испытании газом принимают меры, обеспечивающие безопасность работ, связанную с использованием газа.

Рассмотрим порядок проведения пневматического испытания воздухом трубопровода протяженностью L, состоящего из трех участков одинаковой протяженности l. Эти участки подготавливают к испытанию, как показано на принципиальной схеме рис. 9.6. Для подачи воздуха используется группа передвижных компрессорных станций (ГПКС), подключенная к концу объекта. До начала закачки воздуха все линейные краны на участках закрыты. В открытом состоянии оставлены только обводные краны на них и игольчатые вентили манометров. Сжатый воздух от ГПКС закачивают сразу на воем протяжении объекта, добавляя в него по мере закачки одорант из одоризатора. Давление (см. рис. 9.7) в трубопроводе повышают плавно (не более 0,3 МПа/ч) до тех пор, пока оно не станет равным 0,3 Pпр (но не более 2 МПа). Затем закачку воздуха прекращают и осматривают трассу с целью выявления отказов. Если отказы при осмотре не обнаружены, давление повышают до тех пор, пока оно не будет равным Рпр=1,1 Рраб.

Рис. 9.6. Принципиальная схема положения арматуры при пневматическом испытании: а - заполнение и испытание на прочность; б - испытание на герметичность; 1- группа передвижных компрессорных станций (ГПКС) или источник газа (ИГ); 2 -

одоризатор; 3 - кран; 4 - трубопровод; 5 - линейный кран; 6 - манометр; 7 - обводная линия; 8 – вентиль; 9 - заглушка; 10 - свеча; 11 - узел обвязки свечи

77

Рис. 9.7. График изменения давления внутри трубопровода при пневматическом испытании: 1—подъем давления до 0,3 Рпр; 2 — осмотр трассы; 3 — подъем давления до Рисп (Рисп=1,1Рраб); 4 — испытание на прочность; 5 — снижение давления;

6 — испытание на герметичность; tосмпродолжительность осмотра трассы; tпр— продолжительность испытания на прочность;

tгерм — продолжительность испытания на герметичность

Под испытательным давлением трубопровод должен быть выдержан в течение 12 ч (период стабилизации давления и температуры) при открытых кранах обводных линий и закрытых линейных кранах. На этом заканчивается стадия испытания на прочность, если в течение указанных 12 ч не произошло какого-нибудь отказа. За тем трубопровод подвергают проверке на герметичность. Для этого давление снижают до рабочего Рраб, закрывают краны обводных линий и производят наблюдения (поиск по трассе мест отказов) и замеры давления по манометрам в течение 12 ч (не менее).

Таким образом, контроль герметичности трубопровода по показаниям манометров и осмотром выполняется не на всем объекте, а только в пределах отдельных участков, ограниченных линейными кранами. Это повышает точность определения герметичности. Объект считается выдержавшим испытание на прочность и герметичность, если за время испытания на прочность давление в нем снизилось за 12 ч не более чем на 1 %, а при проверке на герметичность не были обнаружены утечки.

Порядок испытаний природным газом аналогичен гидравлическому. При испытании этой взрыво- и пожароопасной средой, трубопровод заполняют плавно с одновременным вытеснением из него воздуха под давлением природного газа, с замерами состава газовоздушной среды на узлах обвязки свечей. Испытание разрешается проводить в том случае, когда определяемое газоанализатором содержание кислорода в выходящей из трубопровода газовоздушной смеси составляет не более 2%. Для обнаружения утечек воздуху или газу придают резкий запах путем введения в трубопровод пахучих жидкостей—одорантов, которые, обладая низкими температурами плавления и кипения, при введении в поток воздуха или газа хорошо смешиваются с ними.

Существует большое число одорантов: этилмеркаптан, пенталарм, калодорант и др. Наиболее часто применяют этилмеркаптан. Он имеет резкий запах, безвреден, полностью сгорает вместе с газом, не вызывает коррозии металлов, свободно смешивается с газом или воздухом при низкой температуре и высоком давлении.

78

Таблица 9.3

Основные физико-химические свойства этилмеркаптана (C2H5SH)

Температура кипения, °С |

34,7 |

Температура плавления, °С |

121 |

Плотность, кг/м3 |

0,84 |

Плотность паров, кг/м3 |

2,77 |

Пределы взрываемости, % |

2,8—18,2 |

При испытании среднегодовая норма одоранта 50— 80 г на 1000 м3 воздуха или газа. Интенсивность запаха при повышении температуры увеличивается, а при понижении— уменьшается, поэтому приведенная среднегодовая норма изменяется по сезонам года. Соотношение расхода одоранта в жаркие и холодные месяцы можно принимать 1:2. В этих же пределах изменяется норма расхода одоранта при испытании объектов, сооружаемых в жарких и холодных климатических поясах.

Одоранты вводят в трубопровод через одоризаторы, устанавливаемые в местах подачи воздуха или газа. Наибольшее распространение получили капельные одоризаторы, которые подают одорант тонкой струёй или каплями. Такие одоризаторы различают по методу работы (непрерывного и периодического действия) и по схеме присоединения к трубопроводу (прямого и параллельного подключения).

Из одоризаторов прямого подключения одорант заливают непосредственно в поток воздуха или газа. Одоризаторы параллельного подключения одоризуют только ту часть потока, которая затем смешивается с основной массой воздуха или газа.

Технологические схемы испытаний пневматическим способом могут быть различными. Отличаются они в основном только направлением подачи воздуха или газа от источника.

Источниками природного газа для испытания магистральных газопроводов служат: месторождения, которые будут источниками газа для строящегося объекта; действующие магистральные газопроводы, к которым присоединяют строящийся трубопровод—отвод; действующий газопровод, пересекающий строящуюся магистраль или проходящий в непосредственной близости от нее (многониточные системы, прокладываемые в одном технологическом коридоре).

Газ с месторождений подводят от головных сооружений промысла, газосборного коллектора, газосборного пункта или даже отдельной скважины. Для последнего случая прокладывают временный шлейф.

Из действующих газопроводов газ подводят от места основной (проектной) врезки отводов к строящемуся объекту, по временному узлу врезки, выполненному на месте пересечения строящегося и действующего трубопроводов, по временному шлейфу от любого места отбора газа.

Для отбора газа при подключении у места пересечения трубопроводов в действующий газопровод врезают патрубок с отключающим краном. Недостаток этого варианта является необходимость временного прекращения эксплуатации газопровода и выпуска газа из участка на котором осуществляется врезка. Более рационален отбор газа с присоединением к свече действующего объекта. В этом случае исключается остановка этого газопровода, а также выполнение сварочно-монтажных работ при наличии газа. Если место установки свечи - не совпадает с местом пересечения действующего и строящегося трубопроводов, то для подачи газа укладывают временный шлейф. Подачу газа в испытываемый трубопровод из указанных источников осуществляют давлением в этом источнике либо (когда этого давления недостаточно) используют компрессорные станции, прилегающие к испытываемому участку. Такой порядок подъема давления наиболее часто может применяться при испытании многониточных систем трубопроводов, обычно прокладываемых в одном коридоре.

79

Для испытания магистральных трубопроводов воздухом применяют передвижные компрессорные станции. В зависимости от объема закачиваемого воздуха, испытательного давления и срока испытаний выбирают необходимые типы станций, объединяют их в группы и подключают к испытываемому объекту или его участку.

Объекты большой протяженности могут быть испытаны пневматическим методом с использованием только одной среды (например, газа) или с применением для испытания отдельных участков разных сред (газ, воздух). В этом случае используют и различные источники воздуха, газа в зависимости от их наличия и разрабатывают схему испытания всего объекта в целом. Например, газопровод большой протяженности, имеющий начало у газового промысла и конец у действующего, испытывают газом на участках, соответственно примыкающих к промыслу и действующему газопроводу, а воздухом испытывают среднюю часть объекта.

Пневматический метод испытания трубопроводов позволяет сокращать сроки и стоимость производства работ благодаря рациональному использованию энергии накопленного в трубопроводе воздуха или газа путем их перепусков из испытанного участка в прилегающий с целью продувки или испытания. Такие перепуски частичных объемов воздуха или газа могут быть осуществлены, например, при снижении давления с Рпр до

Ргерм.

9.4 Удаление воды из трубопровода после гидравлического испытания

Перед вводом в эксплуатацию из гидравлически испытанного трубопровода должна быть полностью удалена вода. Необходимость удаления воды из отдельных участков небольшой протяженности может возникнуть и в сложных ситуациях, когда объект или его участки испытывают пневматическим методом, а воду вынуждены заливать в трубопровод с целью балластировки (например, при паводках).

Известны несколько способов удаления из трубопроводов воды: самотеком; продувкой скоростными потоками газа или воздуха; удалением под давлением нефти или нефтепродуктов при их непосредственном контактировании с водой; удалением с помощью разделительных устройств, перемещающихся под давлением нефти (нефтепродуктов), воздуха или газа.

Способы удаления (слива) воды самотеком применяют только на участках небольшой протяженности (например, отдельные секции переходов при их предварительном испытании), уложенных с уклоном в одну сторону.

Способ удаления воды продувкой скоростными потоками газа или воздуха предполагает создание в трубопроводе скоростных импульсных потоков сжатого воздуха или газа и выброса воды через открытый конец объекта. Этот способ имеет ограниченное применение.

Способ удаления воды под давлением нефти или нефтепродуктов при их непосредственном контактировании с водой до последнего времени применяли редко. Это было вызвано тем, что объемы зоны смешения воды и вытесняющего продукта велики и практически недопустимы для последующей переработки или использования продукта. Однако в связи с возросшими требованиями по охране окружающей среды, не допускающими слива на рельеф даже небольших объемов нефти или эмульсии, этот способ находит все большее применение.

Этот метод предусматривает удаление воды на участках большой протяженности с последующим отстоем эмульсии в резервуарах. Проведение работ таким способом возможно только при наличии резервуарных парков ко времени удаления воды. Однако во многих случаях сроки строительства освобождаемого от воды нефтепровода опережают сроки готовности резервуарных парков. Поэтому до сих пор на нефте- и нефтепро-дуктопроводах наиболее широко внедрен способ полного удаления из трубопроводов воды с помощью поршней-разделителей, перемещающихся под давлением нефти или нефтепродуктов, или в

80

отдельных случаях сжатого воздуха или газа. Применение этих сред допустимо только на сухих участках, где исключена возможность всплытия трубопровода, не имеющего балластировки.

Общие требования по технологии и организации удаления воды из объектов любого назначения, выполнение которых обеспечивает получение наиболее высоких качественных показателей к которым относятся следующие:

участок трубопровода после проведения его испытания на прочность и герметичность должен оставаться полностью заполненным водой, а давление в нем должно быть несколько выше атмосферного (~0,1 МПа). Частичный слив воды самотеком, особенно из трубопроводов, проложенных по пересеченной местности, приводит к образованию местных газовоздушных пробок; вследствие разрыва в трубопроводе сплошного столба воды возрастает сопротивление перемещению по трубопроводу газовоздушной смеси, а также усложняется контроль за движением разделителей; для выполнения этого требования разделители запасовывают во временные узлы пуска до проведения испытания;

перемещение разделителей, а - следовательно, и вытесняемой воды необходимо производить по возможности в направлении от более высоких точек (по рельефу местности) к пониженным; скорости перемещения разделителей должны контролироваться и по возможности регулироваться в заданных пределах, что достигается изменением проходного сечения арматуры на сливном патрубке узла приема разделителей; при проведении гидравлического испытания в условиях низких температур наружного воздуха освобождение испытанных участков от воды следует выполнять в короткие сроки, чтобы исключить возможность образования в трубопроводе ледяных пробок и т. д.; для пуска разделителей, а также для приема разделителей следует по возможности использовать стационарные камеры, что резко сокращает объемы монтажных работ на трассе.

Из нефте- и нефтепродуктопроводов воду удаляют, пропуская поршни-разделители под давлением нефти (нефтепродукта) по отдельным испытанным участкам. Таким образом, процесс удаления воды совмещается по времени и в пространстве с процессом заполнения объекта транспортируемым продуктом, что требует четких и согласованных действий персонала строительно-монтажных и эксплуатационных организаций.

Для удаления воды наиболее часто используют поршни-разделители типов ДЗК-РЭМ, ОПР-М, ОПР-М-Э, УСНПУ. Скорость перемещения разделителей определяется подачей насосов, смонтированных на насосных станциях, и составляет обычно 1,0—1,5 км/ч.

В границах одного освобождаемого от воды участка пропускают в направлении от узла пуска до узла приема один поршень-разделитель. Протяженность освобождаемого от воды участка нормативно не ограничивается и на практике ее определяют с учетом работоспособности применяемого поршня-разделителя. Пропуск только одного правильно подобранного поршня-разделителя обеспечивает высокую степень удаления воды, а частичная обводненность продукта сохраняется в допустимых концентрациях. Нестабильность скорости подачи продукта и движения разделителя, износ разделителя могут явиться причиной образования в трубопроводе зоны смешения воды и продукта, а образовавшаяся эмульсионная смесь должна быть слита в конце участка. Для сбора эмульсии

иее отстоя предусматривают земляные котлованы. Воду удаляют по отдельным участкам, ограниченным линейной арматурой. Однако наиболее эффективным по трудоемкости, качественным показателем и сохранению окружающей среды является процесс удаления воды из участка от камеры пуска до камеры приема разделителей. При этом для сокращения объемов эмульсии, которая может выйти из трубопровода на открытый грунт, используют резервуары ближайшей насосной станции, а при их отсутствии—земляные котлованы (амбары).

Схема удаления воды из нефтепровода (рис. 9.8) предполагает, что освобождаемый участок ограничен узлами пуска и приема разделителей(соответственно А и Б), а для сбора эмульсии используется земляной котлован (амбар), оборудованный системой трубопроводов

изадвижек.