База книг в электронке для ЭНН УТЭК / трубопроводы / remont_i_rekonstruktsiya_lineynoy_chasti_magistral_nykh_trub

.pdf1

МИНИСТЕРСТВО ОБЩЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТЮМЕНСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЕГАЗОВЫЙ УНИВЕРСИТЕТ

КУРС ЛЕКЦИЙ

Ремонт и реконструкция линейной части магистральных трубопроводов

Тюмень 2000 г.

2

Содержание

Содержание............................................................................................................................................................... |

2 |

Лекция №1 ................................................................................................................................................................. |

4 |

ВВЕДЕНИЕ............................................................................................................................................................... |

4 |

1. ИЗНОС И ПОВРЕЖДЕНИЯ ГАЗОНЕФТЕПРОВОДОВ............................................................................ |

4 |

2. Напряжения и деформации подземных газонефтепроводов вызванные действием эксплуатационных

нагрузок (избыточным давлением транспортируемого продукта и изменением температуры стенки |

|

труб)....................................................................................................................................................................... |

7 |

Лекция №2 ............................................................................................................................................................... |

10 |

1.Оценки степени риска аварий на магистральных трубопроводах............................................................ |

10 |

1.1. Термины и определения.............................................................................................................................. |

10 |

1.2. Методология оценки степени риска аварий на магистральных трубопроводах.................................... |

11 |

1.3. Этапы оценки степени риска аварий на магистральных трубопроводах............................................... |

13 |

ОРГАНИЗАЦИЯ ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНОГО РЕМОНТА ГАЗОНЕФТЕПРОВОДОВ.......... |

19 |

2. Виды ремонтных работ на магистральных трубопроводах и их специфика.......................................... |

19 |

КАПИТАЛЬНЫЙ РЕМОНТ ГАЗОНЕФТЕПРОВОДОВ.................................................................................. |

20 |

3. Виды работ при капитальном ремонте........................................................................................................ |

21 |

4. Организационно-технологические схемы капитального ремонта магистральных трубопроводов .... |

21 |

5. Технология капитального ремонта магистральных трубопроводов ....................................................... |

22 |

5.1. Способы ремонта линейной части магистральных трубопроводов....................................................... |

22 |

5.2. Подготовительные работы...................................................................................................................... |

23 |

5.3. Земляные работы при ремонте трубопроводов....................................................................................... |

23 |

5.4. Производство земляных работ при вскрытии трубопровода................................................................. |

27 |

5.5. Водоотлив.................................................................................................................................................. |

29 |

5.6. Засыпка трубопровода.............................................................................................................................. |

29 |

Лекция №5.......................................................................................................................................................... |

32 |

6. Подъем и очистка трубопровода от старой изоляции................................................................................ |

32 |

6.1. Особенности подъема и укладки............................................................................................................... |

32 |

Лекция №6.......................................................................................................................................................... |

39 |

Расчет изоляционно-укладочной колонны....................................................................................................... |

39 |

Лекция №7.............................................................................................................................................................. |

42 |

Нагрузка................................................................................................................................................................... |

47 |

7. Сварочно-восстановительные работы......................................................................................................... |

49 |

7.1. Классификация дефектов ......................................................................................................................... |

49 |

7.2 Методы ремонта дефектных участков.................................................................................................... |

52 |

Лекция №9.......................................................................................................................................................... |

55 |

8. Изоляционно-укладочные работы .............................................................................................................. |

55 |

8.1. Изоляционные покрытия........................................................................................................................... |

55 |

Слои изоляции ......................................................................................................................................................... |

56 |

8.3. Производство работ при нанесении на трубопровод изоляционного покрытия .................................... |

58 |

Марка трубоукладчика ............................................................................................................................................ |

62 |

Интервалы, м............................................................................................................................................................ |

62 |

8.4. Контроль качества изоляционного покрытия.......................................................................................... |

63 |

Лекция №10........................................................................................................................................................ |

63 |

9. Испытание отремонтированного трубопровода......................................................................................... |

63 |

9.1. Методы испытания .................................................................................................................................. |

63 |

9.2 Гидравлический метод испытания............................................................................................................ |

70 |

9.3 Пневматический метод испытания.......................................................................................................... |

76 |

9.4 Удаление воды из трубопровода после гидравлического испытания........................................................ |

79 |

9.5 Поиск и ликвидация отказов...................................................................................................................... |

81 |

Лекция №11........................................................................................................................................................ |

84 |

10. Ремонт переходов трубопроводов через автомобильные и железные дороги ....................................... |

84 |

Лекция №12........................................................................................................................................................ |

85 |

11. Ремонт подводных трубопроводов ............................................................................................................. |

85 |

11.1 Ремонт трубопровода с удалением его из водоема.................................................................................. |

85 |

11.2 Ремонт трубопровода с подъемом отдельного участка на поверхность.................................................. |

89 |

11.3 Протаскивание нового трубопровода внутри старого............................................................................. |

90 |

11.4 Ремонт берегового участка с подъемом труб на поверхность................................................................. |

91 |

11.5 Заглубление или закрепление провисающего участка трубопровода ..................................................... |

92 |

Лекция №13........................................................................................................................................................ |

93 |

12. Капитальный ремонт магистральных трубопроводов в сложных условиях........................................ |

93 |

3

12.1. Ремонт трубопроводов, проложенных на болотах и многолетнемерзлых грунтах |

.............................93 |

|

12.2. Ремонт трубопроводов, проложенных в горной местности................................................................. |

96 |

|

Лекция №14........................................................................................................................................................ |

97 |

|

13. |

Контроль качества и приемка работ.......................................................................................................... |

97 |

14. |

Техника безопасности.................................................................................................................................. |

98 |

15. |

Охрана окружающей среды........................................................................................................................ |

99 |

СПИСОК ЛИТЕРАТУРЫ................................................................................................................................... |

100 |

|

4

Лекция №1

ВВЕДЕНИЕ

РЕМОНТ (франц. remonte, от remonter — поправить, снова собрать), исправление повреждений, замена элементов, починка. Различают текущий ремонт (замена или восстановление сменных деталей), средний (частичная разборка устройства и его восстановление), капитальный (полная разборка устройства с заменой всех изношенных частей).

РЕКОНСТРУКЦИЯ (от ре... и лат. constructio — построение),

1)коренное переустройство, перестройка чего-либо с целью улучшения, усовершенствования (напр., реконструкция предприятий, реконструкция города).

2)Восстановление первоначального вида, облика чего-либо по остаткам или письменным источникам (напр., реконструкция памятника архитектуры).

3)Реконструкция лингвистическая — гипотетическое воссоздание исчезнувших языковых форм и систем на основе их позднейших отражений и с учетом возможных путей языкового развития.

Статьи из Большой Энциклопедии Кирилла и Мефодия

Как видно из определения между ремонтом и реконструкцией существенной разницы нет, особенно, что касается прочностных расчетов и технологии производства основных работ по ремонту и реконструкции линейной части газонефтепроводов, поэтому все сказанное ниже равнозначно относится и к ремонту и к реконструкции, за исключением специально оговоренных случаев.

1. ИЗНОС И ПОВРЕЖДЕНИЯ ГАЗОНЕФТЕПРОВОДОВ

Все подземные гаэонефтепроводы, несмотря на наличие защитного изоляционного покрытия, подвержены износу, который можно характеризовать как постепенное коррозийное разрушение металла и изоляционного покрытия под действием окружающей среды.

Изоляционное покрытие разрушается вследствие старения и в результате механических воздействий различного характера, имеющих место при укладке и засыпке трубопровода. Местное разрушение изоляционного покрытия приводит к усиленному коррозийному разрушению оголенного участка трубопровода.

Сквозное отверстие в изоляционном слое заполняется влагой, содержащейся в грунте, вследствие чего металлическая поверхность электрически контактирует с агрессивной окружающей средой, так как влага в данном случае является электролитом.

Механизм разрушения изоляционного покрытия и металла трубопроводов хорошо объясняется схемой, предложенной Киттельбергом и Элма.

5

Она основана на предположении, что в данном случае происходит электроэндоосмотический процесс.

Как известно, при осмотическом процессе влага проникает через полупроницаемое покрытие (перегородку) под влиянием лишь разности концентраций растворов. При электроэндоосмотическом же процессе проникновение влаги через полупроницаемое изоляционное покрытие происходит под действием приложенной разности потенциалов. Проникновение к трубам влаги приводит к вспучиванию покрытия, т. е. нарушению адгезии (прилипаемости) изоляционного слоя к металлу. На рис. 9.1 показана схема разрушения противокоррозионного битумно-резинового изоляционного покрытия под действием осмотического давления и электроэндоосмоса.

Ведется активная электрохимическая защита трубопроводов от коррозии, сущность которой сводится к наложению на трубопровод катодного потенциала, т. е. к катодной поляризации.

Изучение действия наложенного катодного потенциала на битумную изоляцию показало, что изоляционная мастика, приготовленная из битума и минерального наполнителя — каолина, в условиях электрохимической защиты не обладает высокой устойчивостью. Частицы каолина под действием наложенного катодного потенциала заряжаются отрицательно и выносятся со всего объема покрытия на его наружную поверхность. Это приводит к образованию пористости в покрытии, облегчает проникновение влаги к поверхности трубопровода и усиливает коррозию металла.

Как показывает опыт эксплуатации трубопроводов с битумным изоляционным покрытием, срок службы последнего зависит от его вида (нормальная, усиленная и весьма усиленная изоляция) и физико-химических свойств грунта — кислотности, щелочности, воздухопроницаемости и влажности.

а б

Рис. 9.1. Схема разрушения противокоррозионного покрытия стального трубопровода, находящегося в воде.

а—в результате действия осмоса; б — под влиянием электроэндоосмоса; 1-трубопровод; 2—покрытие; 3 — вещества, растворенные в результате проникновения паров влаги; 4 —положительно заряженные частицы; 5 — отрицательно заряженные частицы; е — электрон.

6

В обыкновенных грунтах с низкой коррозионной активностью и высоким удельным сопротивлением (20—100 Ом-м) средний срок службы нормальной изоляции составляет 8—10 лет, а усиленной — 15—16 лет.

На срок службы изоляционного покрытия сильно влияют блуждающие токи. На одном из участков восточных трубопроводов, где интенсивность блуждающих токов была высокой (сила тока около 1000 а), нормальная изоляция трубопроводов вышла из строя за 4,5 года, а усиленная за 8 лет эксплуатации. Следовательно, несовершенство существующих изоляционных покрытий — основная причина коррозионного поражения магистральных трубопроводов.

Основной причиной износа и постепенного разрушения металла труб газонефтепроводов является коррозия. По характеру и физической природе коррозионное разрушение можно разделить на химическое, электрохимическое и разрушение под действием блуждающих токов.

Х и м и ч е с к а я к о р р о з и я — это разрушение металла в неэлектролитах, когда разрушение происходит в месте контакта металла с химически агрессивной средой. Характер разрушения равномерный.

Э л е к т р о х и м и ч е с к а я к о р р о з и я — это разрушение металлов, когда коррозия сопровождается образованием электрического тока. При электрохимической коррозии разрушение металла бывает в виде мелких пятен и раковин (каверны) значительной глубины, иногда поражающих всю толщину стенки трубы.

Различают электрохимическую коррозию в электролитах — коррозию металла под действием водных растворов солей и кислот или природных вод (коррозия труб подводных переходов через реки, озера, болота); почвенную коррозию под действием почвы или почвенного электролита вследствие неоднородности стали (примеси, содержащиеся в стали, в условиях влажного грунта образуют локальные гальванические элементы, в которых анодом является обладающее более отрицательным потенциалом чистое железо — феррит, поэтому оно и разрушается); атмосферную коррозию — коррозию металлов под действием кислорода воздуха и атмосферной влаги: атмосферной коррозии подвержены воздушные переходы трубопроводов через реки, балки и овраги, а также наземное оборудование — задвижки, вантузы и т. п.

К о р р о з и я п о д д е й с т в и е м б л у ж д а ю щ и х т о к о в имеет место на участках, где трубопроводы проходят вдоль электрифицированных железных дорог.

Положительный полюс тяговой подстанции подсоединяется к контактным проводам, а отрицательный — к рельсам через заземляющие провода. При возвращении по рельсам на тяговую подстанцию часть тока стекает в землю, следуя по пути наименьшего сопротивления и образуя блуждающие токи, которые через повреждения в изоляционном покрытии трубопровода проникают в трубопровод и продолжают свой путь по нему. С увеличением сопротивления трубопровода токи выходят в грунт, если его электропроводность выше электропроводности трубопровода.

7

Участки выхода блуждающих токов в трубопровод поляризуются катодно и превращаются в катодные участки, а участки выхода их из трубопроводов — анодно и разрушаются.

2. Напряжения и деформации подземных газонефтепроводов вызванные действием эксплуатационных нагрузок (избыточным давлением транспортируемого продукта и изменением температуры стенки труб)

Основными представителями эксплуатационных нагрузок, влияние которых на напряженно-деформированное состояние (НДС) газонефтепровода должно учитываться во всех случаях, это давление перекачиваемого продукта и температурный перепад стенки труб.

Рабочее (нормативное) давление — наибольшее избыточное давление, при котором обеспечивается заданный режим эксплуатации трубопровода вызывает радиальные смещения стенки труб. Кроме этого, из курса сопротивления материалов известно, что деформация материала в одном направлении сопровождается деформацией его в поперечном направлении, при этом, величина поперечной деформации определяется как продольная умноженная на коэффициент Пуассона (величина, характеризующая механические свойства материала). Таким образом, давление перекачиваемого продукта вызывает одновременно с радиальным смещением стенки (растяжением стенки в кольцевом направлении) укорочение длины трубы (за счет сужения кольцевых волокон). Далее, принимая реальный трубопровод за бесконечно длинную конструкцию, что вполне может быть оправдано несоизмеримо большой его длиной по сравнению с диаметром, приходим к выводу о том, что укорочение труб не может быть реализовано. Поэтому внутреннее давление в бесконечном трубопроводе вызывает растяжение в осевом направлении.

Пусть диаметр срединной поверхности трубы до приложения

внутреннего давления, т.е. при p 0 будет |

(Dн ), а длина |

окружности |

срединной поверхности, соответственно Dн |

. Возрастание |

внутреннего |

давления приведет к увеличению диаметра срединной поверхности трубы на величину D, соответствующее удлинению волокон стенки трубы в кольцевом направлении Dн D .

Соответствующие кольцевые напряжения определяются по известной формуле Шухова (получившей название котельной формулы)

|

|

p Dн |

2 |

|

|

кц |

|

|

|

. |

(1) |

|

|

||||

|

|

2 |

|

||

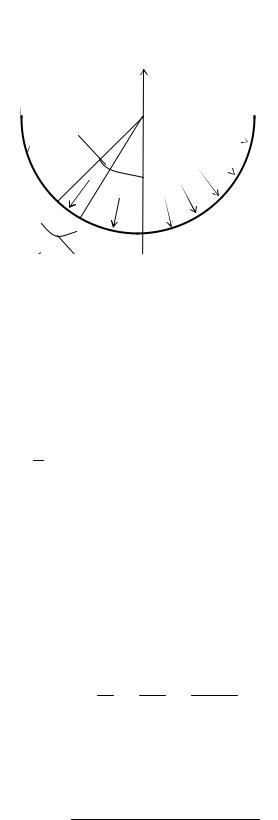

Рассмотрим равновесие половины кольца образованного отрезком трубы, вырезанным из трубопровода находящегося под давлением двумя поперечными сечениями на расстоянии единицы длины (см. рис. 2.3).

8

T

T  T

T

dα

p

r α

r α

dP dPv

dPv

Рис.2.3. К выводу формулы Шухова (котельной формулы)

Сумма проекций всех сил на вертикальную ось приводит к уравнению:

2T 2 dPv,

s

dPv prd cos ,

2

T prd cos 0, |

(2) |

|

|

0 |

|

где T - кольцевое усилие (реакция отброшенной половины рассматриваемого кольца); r – радиус внутренней поверхности трубы.

Раскрывая интеграл и имея в виду, что механическое напряжение это есть усилие приходящееся на единицу площади приходим к формуле Шухова:

кц Т pr pDвн .

2

Используя закон Гука, находим для упругих деформаций величину соответствующих кольцевых удлинений волокон стенки

D p Dн 2 Dн ,

2 E

Соответствующее относительное сужение волокон в поперечном (совпадающем с осью трубопровода) направлении будет равно

|

|

|

кц |

|

D |

|

p |

|

|

|

|

|

. |

E |

|

|

||||

|

|

|

|

Dн |

||

9

По закону Гука соответствующие осевые напряжения найдутся как

прp |

pE кц. |

(3) |

При определении рабочего давления для нефтепроводов и нефтепродуктопроводов должна учитываться технологическая схема транспортирования продукта. При этом принятое рабочее давление не должно быть ниже упругости паров транспортируемого продукта при максимальной расчетной температуре для данного участка трубопровода.

Температурный перепад в металле стенок труб принимается равным разнице между максимально или минимально возможной температурой стенок в процессе эксплуатации и наименьшей или наибольшей температурой, при которой фиксируется расчетная схема трубопровода

(свариваются захлесты, привариваются компенсаторы, производится засыпка трубопровода и т.п., т.е. когда фиксируется статически неопределимая система).

Максимальную или минимальную температуру стенок труб в процессе эксплуатации трубопровода следует определять в зависимости от температуры транспортируемого продукта, грунта, наружного воздуха, а также скорости ветра, солнечной радиации и теплового взаимодействия трубопровода с окружающей средой.

Принятые в расчете максимальная и минимальная температуры, при которых фиксируется расчетная схема трубопровода, максимально и минимально допустимая температура продукта на выходе из КС и НПС

должны указываться в проекте.

Выделенные полужирным курсивом требования настолько важны, что несоблюдение их на практике часто приводит к потере продольной устойчивости трубопровода (это особенно часто случается с северными участками газопроводов).

Температурный перепад в металле стенок труб вызывает температурные деформации определяемые по формуле

|

t t, |

где |

t -относительная температурная деформация; |

|

-коэффициент линейного расширения; |

|

t-температурный перепад в металле стенки труб. |

Считая, что в осевом направлении труб температурное расширение металла не может быть реализовано, из закона Гука найдем осевые продольные напряжения, вызванные температурным перепадом в металле стенки труб, как

прt |

tE tE, |

(3) |

10

знак минус в этом выражении означает, что положительный температурный перепад в бесконечной длины прямолинейных трубопроводах вызывает отрицательные напряжения (сжатия).

Таким образом, избыточное давление продукта и температурный перепад стенки труб вызывают напряжения в трубах раскладываемые на кольцевые и продольные осевые составляющие, определяемые по формулам (1) и (4)

σпр.N Е t μ |

прDвн |

(4) |

|

2 н |

|||

|

|

Однако следует иметь в виду, что напряженно-деформированное состояние реальных трубопроводов определяется не только избыточным давлением транспортируемого продукта и температурным воздействием. В действительности нефтегазопроводы представляющие собой сооружения большой протяженности, работающие в среде конечной жесткости, испытывают дополнительно деформации изгиба. А возможность частичной реализации продольных деформаций труб при изгибе приводит к уменьшению абсолютного значения осевой составляющей напряжений определяемой по (4). Происходит явление подобное релаксации. Степень же релаксации трубопровода зависит в основном от податливости окружающей среды, т. е. сопротивления среды продольным и поперечным перемещениям трубопровода.

И наконец картину напряженно-деформированного состояния реальных трубопроводов дополняют начальные напряжения и деформации, возникшие в трубопроводе в процессе изготовления труб на заводе и монтажа собственно трубопровода (сборка и сварка труб в нитку, очистка наружной поверхности, изоляция и укладка на дно траншеи и засыпка грунтом).

Лекция №2

1.Оценки степени риска аварий на магистральных трубопроводах

1.1. Термины и определения

Авария — разрушение сооружений и (или) технических устройств, применяемых на опасном производственном объекте, неконтролируемые взрыв и (или) выброс опасных веществ;

Авария на магистральном трубопроводе - авария на трассе трубопровода, связанная с выбросом и выливом под давлением опасных химических или пожаровзрывоопасных веществ, приводящая к возникновению техногенной чрезвычайной ситуации.

Анализ риска, или риск-анализ - процесс идентификации опасностей и оценки риска для отдельных лиц или групп населения, имущества или окружающей среды. Анализ риска заключается в использовании всей доступной информации для идентификации (выявлении) опасностей и оценки риска аварии и связанных с ней ситуаций.

Идентификация опасности - процесс выявления и признания, что опасность существует и определение ее характеристик. Является одним их этапов анализа риска (оценки степени риска) аварий на трубопроводах и включает сбор информации, разбиение трассы трубопровода на участки и получение предварительных оценок опасности.

Негативное воздействие на окружающую природную среду - любые прямые или