- •Глава 1. Обеспечение надежной работы магистральных трубопроводов на этапе их проектирования

- •1.1. Резервирование мт

- •1.1.1. Резервирование пропускной способности

- •1.1.2. Резервирование линейной части

- •1.1.3. Резервирование насосного оборудования

- •1.2. Деление магистральных трубопроводов на эксплуатационные участки

- •1.3. Защита трубопроводов от перегрузок по давлению 1.3.1. Причины возникновения перегрузок по давлению

- •1.3.2. Средства и методы защиты трубопроводов от перегрузок по давлению [71

- •1.4. Защита трубопроводов от коррозии 1.4.1. Классификация коррозионных процессов

- •1Спгги(ту)

- •1.4Л. Причины и механизм коррозии трубопроводов

- •1.4.3. Защитные покрытия для трубопроводов

- •1.4.4. Электрохимическая защита трубопроводов от коррозии

- •Защита от блуждающих токов Механизм наведения блуждающих токов на подземные металлические сооружения и их разрушения

- •1.5. Закрепление трубопроводов на проектных отметках

- •1.5.1. Способы берегоукрепления в створах подводных переходов

- •1.5.2. Предупреждение всплытия трубопроводов

- •Закрепление трубопроводов утяжеляющими железобетонными и чугунными пригрузами

- •1.6. Применение системы автоматизации и телемеханизации технологических процессов

- •Глава 2. Надежность действующих магистральных трубопроводов

- •2.1. Основные понятия теории надежности

- •2.2. Современное техническое состояние магистральных трубопроводов [3]

- •2.2.1. Линейная часть мт

- •2.2.2. Нефтеперекачивающие станции

- •2.2.3. Резервуары

- •Глава 3. Определение технического состояния магистральных нефте- и нефтепродуктопроводов [12,13]

- •3.1. Диагностика линейной части мт

- •3.1.1. Диагностика состояния стенок труб и арматуры

- •3.1.2. Диагностика напряженно-деформированного состояния линейной части трубопровода

- •3.1.4. Контроль состояния изоляционных покрытий трубопроводов

- •Глава 4. Профилактическое обслуживание магистральных трубопроводов

- •4.1. Стратегии технического обслуживания и ремонта

- •4.2.5. Недостатки системы ппр по наработке

- •4.2.6. Основные направления совершенствования системы ппр по наработке

- •Глава 5. Ремонт линейной части и резервуаров

- •5.1.1. Последовательность и содержание работ при ремонте мт с подъемом и укладкой его на лежки в траншее

- •Обеспечение надежности магистральных трубопроводов

5.1.1. Последовательность и содержание работ при ремонте мт с подъемом и укладкой его на лежки в траншее

При ремонте трубопровода по данной схеме технологические операции выполняются в следующей последовательности:

уточнение положения трубопровода;

снятие плодородного слоя почвы, перемещение его во временный отвал и планировка полосы трассы в зоне движения машин;

разработка траншеи до нижней образующей трубопровода;

проверка технического состояния трубопровода (осмотр поперечных сварных стыков и усиление их в случае необходимости);

подъем трубопровода и укладка его на лежки;

очистка трубопровода от старой изоляции;

выполнение сварочных работ на участке, уложенном на лежки (опо- ры-крепи);

подъем трубопровода, окончательная очистка, нанесение грунтовки, изоляционного покрытия и контроль его качества;

укладка трубопровода, засыпка траншеи и рекультивация плодородного слоя почвы.

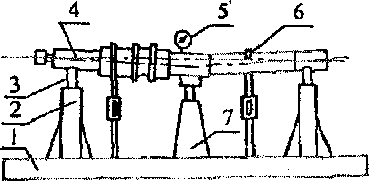

Схема расстановки машин и механизмов при ремонте по второй схеме приведена на рис. 5.1.

г^тгг-гтг

5

• 6

■Г~Т/Т

Рис. 5.1. Схема расстановки машин и механизмов при ремонте с подъемом и укладкой трубопровода на лежки в траншее: 1-бульдозер; 2-вскрышной экскаватор; 3-передвижная дефектоскопическая лаборатория; 4-очистная машина; 5-трубоукладчик; 6-троллейная подвеска; 7-передвижная электростанция; 8-лежки; 9-автокран; 10-

Уточнение положения трубопровода

Во избежание повреждения трубопровода при его вскрытии ковшом экскаватора проводится определение его положения в грунте и глубины заложения с помощью приборов типа ИТ-5, ТПК-I, BTP-IVM, FM 9800, MFE 90 и др.

Подробно эта операция рассмотрена в разделе 3 данного пособия.

Снятие плодородного слоя почвы и планировка полосы отвода в зоне движения машин

Работы по снятию плодородного слоя почвы в зоне ведения работ вдоль трассы трубопровода должны производиться в соответствии с проектом рекультивации земель, входящим в состав рабочего проекта.

Ширину полосы земель, отводимых для капитального ремонта трубопровода, надлежит устанавливать согласно табл. 1 [16].

Минимальная ширина полосы, с которой снимается плодородный слой почвы, должна равняться ширине траншеи по верху плюс 0,5 м в каждую сторону. С целью же сохранения плодородного слоя рекомендуется в ширину полосы, с которой снимается плодородный слой почвы, включать: с правой стороны - ширину траншеи, зоны прохода ремонтной колонны и отвала плодородного слоя почвы, с левой стороны - не менее 0,5 м от края траншеи (рис. 5.2).

И

IV

V

Рис.

5.2. Схема снятия плодородного слоя в

зоне ведения работ:

1-зона

работы бульдозера; 11-зона разработки

траншеи и отвала минерального грунта;

UI-зона прохода ремонтной

колонны;IV-зона отвала

плодородного слоя почвы;V-зона

работы бульдозера.

Ш

Толщина плодородного слоя почвы и места его снятия по трассе устанавливаются на основании материалов изысканий.

В настоящее время для снятия грунта и транспортировки его в отвал чаще всего используют бульдозеры, но они имеют ряд существенных недостатков:

производительность работ резко снижается при ремонте трубопроводов большого диаметра, т.к. объем снимаемого грунта и расстояние при его транспортировке увеличивается до 16-19 м;

значительная часть времени затрачивается на непроизводительное маневрирование, что ведет к увеличению расхода топлива и износу деталей;

нарушается структура почвы в результате воздействия на нее гусениц механизма и неизбежно перемешивание плодородной почвы с минеральным грунтом.

Почти всех этих недостатков лишены роторные экскаваторы. Однако, вследствие небольшой ширины рабочего органа невозможно их применение для снятия плодородного слоя на большой ширине при ремонте трубопрово

дов большого диаметра. В некоторой степени эта проблема решена за счет дополнительного оборудования к серийным роторным экскаваторам ЭТР 231 и ЭТР 254, которое позволяет за один проход снимать плодороднй слой почвы с полосы шириной не менее 3,5 м, глубиной 0,2+1,0 м и обеспечивает дальность транспортировки до 16 м [2].

Конструкция дополнительного оборудования представляет собой два дополнительных ротора с зубьями, установленными симметрично по обе стороны основного ротора на его внутренней раме (рис.5.3).

Для обеспечения заданной дальности транспортировки грунта, транспортер экскаватора снабжается дополнительной секцией с приводом от основного транспортера. Грунт разрабатывается всеми тремя роторами одновременно. Из дополнительных роторов грунт по наклонным лоткам, установленным в их полости, подается в ковш основного ротора, а оттуда вместе с грунтом, разработанным основным ротором, на транспортер и в отвал.

В настоящее время для снятия плодородного слоя разработана машина для послойной разработки грунта - МПРГ-1 (НИТЦ "Ротор", г.Киев).

Разработка траншеи

При ремонте трубопровода имеют место два случая:

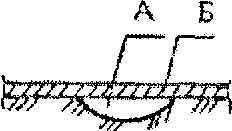

при ремонте с подъемом он вскрывается до нижней образующей (рис.5.4 а);

при ремонте без подъема (с подкопом) трубопровод должен быть вскрыт ниже нижней образующей на глубину не менее 1 м (рис.5.4 б).

При механизированном способе выполнения ремонтных работ размеры траншеи должны быть достаточными для свободного перемещения по трубе очистных и изоляционных машин. Ширина траншеи по низу должна быть не менее Dh + 1,0 м.

При разработке траншеи специальными вскрышными экскаваторами ее ширина по низу b равна:

b = DH + 2K,

где DH - наружный диаметр трубопровода;

к - ширина режущей кромки рабочего органа машины.

Для трубопроводов диаметром 219...530 мм к = 0,5 м; более 530 мм - к = 0,7 м.

При разработке траншеи одноковшовым экскаватором: b = Dh + 2к + 25,

где 8 - расстояние от режущей кромки экскаватора до трубы. Обычно принимают 8 = 0,15.. .0,2 м.

Рис. 5.3. Роторный траншейный экскаватор с дополнительным оборудованием для снятия грунта: 1-основной ротор; 2-дшюлнителы]ый ротор.

трубопровода

в траншее.

Траншеи с вертикальными стенками без крепления разрабатываются в грунтах естественной влажности с ненарушенной структурой при отсутствии грунтовых вод на следующую глубину:

в насыпных песчаных и гравийных грунтах - не более 1 м;

в супесях - не более 1,25 м;

в суглинках и глинах - не более 1,5 м;

в особо плотных грунтах - не более 2,0 м.

При большей глубине траншеи необходимо разрабатывать их с откосами, заложение которых должно соответствовать величинам, указанным в литературе.

Чаще всего разработку траншей ведут обычными одноковшовыми экскаваторами. Однако, на прямолинейных участках трассы со спокойным рельефом местности можно разрабатывать траншею специальными йскрышными экскаваторами.

ВНИИСПТнефть была разработана серия вскрышных экскаваторов для труб различного диаметра (ЭВ-529, ЭТР-377 PC, ЭТР-720 PC и др.) /6/.

Рабочий орган вскрышных экскаваторов,последних модификаций представляет собой два ротора, установленных на раме. Между роторами смонтирован отвальный нож с приваренными к нему открылками, образующими плуг.

С помощью роторов рабочего органа траншея разрабатывается до заданной глубины. Одновременно ножом, укрепленным в верхней части конструкции, разрезается грунт и разваливается по обе стороны трубопровода в ковши роторов и доставляется на транспортер. Общий вид экскаватора ЭРВТ-325, предназначенного для вскрытия трубопроводов диаметром 219...325 мм, приведен на рис.5.5.

Рис.

5.5. Вскрышной экскаватор ЭРВТ-325

Позднее ИПТЭР были разработаны модификации экскаваторов для вскрытия трубопроводов диаметром до 1220 мм.

На рис.5.6 показано испытание роторного экскаватора для вскрытия трубопроводов диаметром 1020 и1220 мм.

Однако, из-за большого диаметра ротора применение экскаваторов этого типа на криволинейных участках трубопровода затруднительно.

Рис.

5.6. Вскрышной экскаватор ЭРВТ-1220 за

работой

Рис, 5.7. Общий вид работающей машины МВТ

НИТЦ "Ротор" разработал машину для вскрытия трубопроводов (МВТ), которая как и МПРГ-1, имеет два рабочих органа, разрабатывающих грунт по обе стороны от трубопровода (рис.5.7).

Разработанный грунт транспортируется скребками рабочих органов во вращающийся ротор, который отбрасывает его в любую сторону и на любое заданное расстояние в пределах 8 м от оси трубопровода.

Технические характеристики машины МВТ следующие:

техническая производительность, пог.м/ч в грунтах 1 категории при диаметре труб:

-530,630 мм-100;

-720, 820 мм-80;

-1020,1220 мм-60;

профиль траншей:

ширина по верху, м - 3,5...4,5:

ширина по дну, м - 2,2...2,7;

глубина, м - до 4,1.

Проверка технического состояния трубопровода

При ремонте трубопровода с укладкой его на лежки сварные швы очищаются от старой изоляции, ржавчины, загрязнений и подвергаются сплошному визуальному осмотру. В зависимости от результатов осмотра, сварные швы, вызывающие сомнения с точки зрения прочности, подвергаются контролю физическими методами и при необходимости ремонтируются до подъема трубопровода.

Подъем и укладка трубопровода на лежки

Подъем трубопровода следует производить только после того, как ремонтируемый участок будет полностью вскрыт до нижней образующей трубопровода. При этом начало приподнимаемого участка должно находиться от линейных задвижек не менее, чем на 30-40 м, а расстояние от места захвата трубопровода трубоукладчиком до поперечного сварного шва должно быть не менее 3,0 м.

Подъем и укладка трубопровода на лежки может производиться по двум схемам:

подъем и укладка сразу всеми трубоукладчиками, предусмотренными технологическим расчетом;

подъем и укладка с переходом одного трубоукладчика.

Во втором случае после подъема трубопровода всеми трубоукладчиками опускание на лежки производится только последним (по ходу колонны) трубоукладчиком, после чего он переходит в голову колонны.

Подъем трубопровода может осуществляться либо с помощью монтажных полотенец, либо с помощью троллейных тележек.

Высота лежек обычно принимается не менее 40-60 см. Лежки под трубопровод подкладываются специальным краном.

Очистка трубопровода от старой изоляции

В общем случае все методы очистки трубопроводов можно разделить на три группы: механические методы, химические и термические.

Однако, применение химических и термических методов при выполнении ремонтных работ на действующих нефтепроводах правилами капитального ремонта запрещено. Таким образом, в практике ремонта трубопроводов и в нашей стране и за рубежом применяют только механические методы очистки.

В свою очередь, механические методы можно условно разделить на 3 вида:

срезание старой изоляции с помощью резцов (ножей), цепей, щеток или тросов;

очистка путем динамического воздействия на изоляцию - пескоструйный, дробеструйный или дробеметный способы очистки;

гидродинамический способ - очистка от изоляции в результате воздействия воды, нагнетаемой под высоким давлением.

Первые очистные машины для снятия старой изоляции при капитальном ремонте нефтепроводов были разработаны и внедрены в производство бывшим ВНИИСПТнефть. Это был ряд машин типа ОМС: ОМС-1, ОМС-2, ОМС- 2М/219-273, ОМС-2М/325, ОМС-2М/377-426, ОМС-2М/508 и ОМС-720 PC.

Некоторые конструктивные особенности этих машин (разъемный рабочий орган и корпус рабочего органа, прижатие резцов к телу трубы при вращении ротора за счет центробежных сил, два рабочих органа, оснащенных резцами) используются и в современных очистных машинах.

Позднее этим же институтом для снятия битумной изоляции были разработаны более совершенные очистные машины серии МПП, а для снятия полимерной изоляции - машины типа ОМП.

В настоящее время ИПТЭР разработан новый ряд очистных машин типа ОМГ. Эти машины предназначены для подготовки наружной поверхности магистральных трубопроводов под новые изоляционные покрытия, в том числе и полимерные, при капитальном ремонте с заменой изоляции и при ремонте с заменой труб.

Машины имеют два ротора, передний из которых оснащен резцами, задний - щетками. Управление машиной осуществляется с бровки траншеи при помощи пульта, смонтированного на телескопической штанге.

Машины типа ОМГ могут работать как в горных условиях (с уклоном трубопровода до 35°), так и на равнинной местности (с уклоном трубопровода до 8°).

Для проведения очистных работ при выборочном ремонте трубопровода ИПТЭР разработано очистное устройство У0-820, предназначенное для снятия старой битумной и полимерной изоляции на трубопроводах диаметром 720 и 820 мм.

Устройство легко монтируется в любом месте трубопровода и управляется с бровки траншеи с помощью пульта, укрепленного на телескопической штанге.

Аналогичное устройство разработало Пензенское конструкторско- технологическое бюро арматуростроения (ПКТБА), расширив диапазон очищаемый труб от 325 мм до 820 мм (рис.5.7).

В настоящее время научно-производственным предприятием "Август" (г. Уфа) разработана и освоена производством серия очистных машин типа МПП. В отличие от машин типа ОМГ, эти машины имеют меньшую мощность и массу, а также отличаются и конструкцией рабочих инструментов на рабочих органах. В частности, на каждый из двух роторов устанавливается по 20 резцов (инструмент ИСИ-1220). Кроме того, дополнительно, на специальных держателях могут быть установлены попарно соединенные дискообразные щетки (инструмент ИОР-1120), что значительно улучшает степень очистки поверхности трубопровода.

Для очистки трубопровода от старой изоляции при выборочном ремонте HI III "Август" разработано устройство очистки от старой изоляции - УОСИ. Устройство предназначено для очистки от битумной изоляции трубопроводов диаметром 325...820 мм. Устройство имеет разъемную конструкцию, просто в обслуживании и регулировке. В качестве рабочего инструмента в устройстве используются стальные тросы, плотно прилегающие к поверхности трубы. Устройство буксируется любым тягачом, т. е. очистка осуществляется при продольном перемещении устройства по трубопроводу.

Принципиальная схема одного из видов такого устройства приведена на рис. 5.8.

Кропоткинский машиностроительный завод освоил выпуск комбайнов серии ОМ (ОМ-151 П, ОМ-322 П, ОМ-52 П), которые позволяют производить все операции, связанные с очисткой и изоляцией трубопроводов диаметром до 530 мм. Но предназначены эти машины для выполнения соответствующих работ при строительстве новых трубопроводов.

За рубежом разработана и прошла успешно испытания конструкция машины для очистки трубопроводов от старой изоляции, в которой в качестве режущего органа использованы специальные цепи (chain machine).

Рис.

5.8. Устройство очистки трубопроводов

от старой изоляции (УОСИ).

Машина приводится в действие гидроприводом и имеет двухосную конструкцию. Приводные валы (оси) расположены над и под трубой, что обеспечивает полный охват трубы цепями. Привод цепей обеспечивается с помощью специальных дисков, закрепленных на валах. Одной цепи хватает на очистку 5 миль трубы.

Для повышения степени очистки наружной поверхности трубы от старой изоляции используется устройство пескоструйной очистки (blastair).

Гидравлический способ очистки наружной поверхности трубы от старой изоляции основан на подаче воды под давлением (до 140 МПа) через специальные форсунки.

На трубопроводе диаметром 864 мм производительность очистки достигла 1,5 пог.м/мин при расходе воды 50...60 л на 1 п.м. Однако, следует иметь в виду, что использование этого способа очистки возможно только при положительной температуре окружающей среды. Для предотвращения быстрого появления ржавчины на влажной трубе после очистки поверхность трубы необходимо сушить. Необходимо также отметить, что для нормальной работы этой системы требуется чистая, специально подготовленная вода.

Как уже указывалось выше, очистка путем динамического воздействия на изоляцию производится пескоструйным, дробеструйным и дробеметным способами.

В зарубежной практике эти способы используются обычно для доочист- ки после снятия изоляции цепной машиной или гидравлической очистки. В частности, по технологии, предлагаемой фирмой CRC-Evans, после очистки гидравлическим способом применяется дробеметная очистка.

Пескоструйный и дробеструйный способы заключаются в том, что сжатый воздух от компрессора при давлении 0,5...0,7 МПа подает на поверхность трубы абразив, который, ударяясь о поверхность трубы, снимает остатки изоляции, окалину и ржавчину независимо от степени поражения труб коррозией. В качестве абразива используют либо речной песок, либо дробь.

В частности, использование в качестве абразивного материала медной дроби вместо песка повышает производительность подготовки поверхности трубы на 30 %. Скорость очистки достигает 1,1 пог.м/мин.

Абразивный материал после использования очищается воздухом и может быть использован повторно. Машины выполнены герметично, так что ни абразивный материал, ни пыль практически не поступают в окружающую среду, что делает операцию по очистке безопасной для обслуживающего персонала и экологически чистой.

Особенностью машин, использующих дробеметный способ, является то, что нагнетание дроби на поверхность трубы производится с помощью специальных роторов, приводимых во вращение индивидуальными электродвигателями. При подготовке поверхности трубопровода с помощью такой машины дневная производительность достигала 920 пог.м.

Выполнение сварочных работ

Сварочные работы на МТ проводятся с целью усиления кольцевых швов, восстановления стенки трубы путем заплавления коррозионных язв, приварки накладных элементов (заплат, муфт), приварки штуцеров, катодных выводов и др.

Внутреннее давление в трубопроводе устанавливается в зависимости от срока службы трубопровода, но во всех случаях оно не должно превышать 2,5 МПа [10].

При этом остаточная толщина стенки должна быть не менее 5 мм.

В зависимости от вида, размеров и взаимного расположения дефектов выбирают один из следующих методов восстановления [4]:

зачистка, шлифовка - при глубине дефекта менее 10 % от 5,р;

непосредственная заварка (заплавка):

для сферических язв при L < 20 мм, h^ > 5 мм;

для цилиндрических язв при d< 10 мм; hoCT > 5 мм, где L - длина сферической язвы, d - диаметр цилиндрической язвы, hocT - остаточная толщина стенки трубопровода.

При наличии на поврежденном участке нескольких язв их непосредственная заварка допускается при следующих условиях:

при расположении сферических язв на одной линии расстояние между ними должно быть не менее 5 в остальных случаях - не менее 10 5,р;

при расположении цилиндрических язв на одной прямой расстояние между ними должно быть не менее 2 &1р, в остальных случаях - не менее 5 5,р.

При наличии более глубоких коррозионных язв или при более плотном расположении непосредственная заварка их под давлением ручной дуговой сваркой категорически запрещена.

В этом случае можно использовать приварку заплат и муфт с технологическими кольцами.

При выполнении сварочных работ на МТ под давлением следует соблюдать следующие условия:

запрещается проводить сварочные работы при перекачке продукта неполным сечением;

приварка накладных элементов к стенке трубопровода продольными швами не допускается.

Контроль качества приварки заплат, муфт или заварки каверн производится согласно СНиП IH-42-80: систематическая пооперационная проверка подготовки коррозионных язв к заварке и процесса приварки заплат, муфт и заварки коррозионных язв; визуальный осмотр и замер параметров сварных швов наплавленного металла; проверка сплошности наплавленного металла неразрушающими (магнитографическим или ультразвуковым) методами.

Изоляция отремонтированного трубопровода [1]

В настоящее время в практике строительства и ремонта магистральных трубопроводов используются следующие изоляционные покрытия: битумное, полимерное и "Пластобит-2М". За рубежом получает распространение еще один вид изоляции - многокомпонентный полиуретан.

Конструкция изоляционного покрытия включает:

битумного - грунтовку, битумную мастику, армирующий материал, обертку;

полимерного - грунтовку, полимерную изоляционную ленту, обертку;

"Пластобит-2М" - грунтовку, битумную мастику, изоляционную ленту и обертку.

Для битумной изоляции применяются следующие виды грунтовок:

битумная (раствор битума в бензине Б-70 в соотношении 1:3 по объему);

битумно-клеевая - в состав которой кроме битума и бензина добавляется полиизобутиленовый клей (5-10 %), что повышает липкость и морозостойкость мастики и позволяет успешно применять грунтовку в зимних условиях;

грунтовка ГТ-760 ИН (ТУ 102-340-83) - в состав которой, кроме битума и растворителя входят термореактивная (фенолформальдегидная) смола, синтетический каучук, ингибиторы. Такой состав позволяет использовать эту грунтовку не только под битумную изоляцию, но и под отечественные полимерные ленты.

Для полимерных изоляционных лент применяются только клеевые грунтовки, особенно это касается импортных лент.

Для битумной изоляции в качестве основного изоляционного материала используются следующие виды мастик:

битумно-резиновая (марки МБР), в состав которой входят битум нефтяной (88-93%), наполнитель (резиновая крошка - 5-10%) и пластификатор (5- 7%);

битумно-полимерная (марки Битудиен, Битулен, Изобитен), в состав которой в качестве наполнителя используют порошковый полиэтилен, полидиен, асбест и молотый известняк, что повышает ее механические свойства;

битумно-минеральная ("Сомастик"), в состав которой в качестве наполнителя входит песок (до 78%), зола (до 10%) и асбестовый порошок (до 2%). Такой состав обеспечивает высокую прочность изоляции.

При использовании битумной изоляции с целью повышения ее прочности применяют армирующий материал марок ВВ-К и ВВ-Г, который представляет собой нетканный стеклохолст.

При полимерной изоляции, в качестве изоляционного материала используются полимерные ленты, основой которых является поливинилхлорид или полиэтилен. Ленты могут быть липкие и не липкие. В последнем случае хорошее сцепление обеспечивается за счет специального состава грунтовки.

В качестве лент отечественного производства используются ПВХ-Л, 11ВХ-БК, ПВХ-СК, ПИЛ, Полилен-635. Кроме того, при высокой температуре перекачиваемого продукта (до 150 °С) применяются термостойкие ленты типа ЛЭТСАР-ЛПТ и ЛЭТСАР-Т.

При использовании в качестве изоляции полимерных лент необходимо строго соблюдать условие, что грунтовка должна строго соответствовать типу ленгы (ленты необходимо наносить только по слою грунтовки поставляемой комплектно с изоляцией).

В качестве отечественных оберточных материалов применяют ПЭКОМ, ПЭКОМ-М (с полиэтиленовой основой), ПДБ (полимерно-дегте-битумная), оберточный материал.

Импортные оберточные материалы изготавливаются так же на полимерной основе и поставляются комплектно с грунтовкой и изоляционной лентой. Обычно импортные грунтовки, изоляционные ленты и обертка поставляются комплектно, носят одно и тоже наименование и отличаются лишь цифровым обозначением. Например, изоляционный материал "Поликен" обозначается следующим образом: грунтовка - Поликен-919, изоляционная лента - Поликен 980-25 и оберточный материал - Поликен 955-25.

Нанесение изоляционного покрытия при поточном способе ремонта производится с помощью изоляционных машин, разработанных б. ВНИИС- ПТнефть (ныне ИПТЭР).

В настоящее время разработаны машины типов МИ и ИМГ для наложения всех видов изоляции на трубы всех диаметров. Для выборочного ремонта разработано изоляционное устройство УИ-820, которое может работать с приводом от электродвигателя и без него.

НПП "Август" предлагает для изоляции труб различного диаметра машине МИ...М, а также изоляционные устройства для ручной изоляции.

При проведении изоляционных работ осуществляются следующие виды контроля:

инспекционный контроль - проводится с целью проверки организации изоляционных работ, состояния машин и механизмов, ведения документации и т.д.;

входной контроль - проводится с целью проверки качества поступающих материалов и наличия технической документации на материалы;

операционный контроль, заключающийся в проверке выполненных изоляционных работ.

При осуществлении операционного контроля проверяются следующие параметры:

у битумной изоляции:

адгезия - методом треугольника или адгезиметром СМ-1;

толщина - магнитным толщинометром типа МТ-31 Н, МТ-33 Н;

сплошность - искровым дефектоскопом ДИ-74, ДИ-64М;

у полимерной изоляции:

адгезия - методом треугольника или адгезиметром АР-6;

сплошность - искровым дефектоскопом ДЭП-1, ДЭП-2.

Кроме того, у полимерной изоляции контролируется соответствие клеевых грунтовок лентам:

число слоев (визуально);

ширина нахлеста - у однослойной она должна быть 3 см, у двухслойной - 50 % от ширины ленты плюс 3 см.

5.2. Ликвидация аварий на магистральных трубопроводах [5]

Аварией на линейной части трубопровода считается нарушение его герметичности (утечки), либо произвольное отклонение от основных параметров режима перекачки (давление, производительность).

К авариям относится остановка перекачки вследствие перекрытия внутреннего сечения трубопровода из-за неисправности запорной арматуры, застревания скребка или дефектоскопа, застывания нефти при остановке перекачки или образования гидратных пробок и т.д.

5.2.1. Классификация аварий

По последствиям аварии на нефтепроводах делятся на два вида:

категория - аварии, характеризующиеся нарушением герметичности трубопровода с потерей перекачиваемого продукта более 100 т или простоем трубопровода более 24 часов;

категория - аварии с потерей перекачиваемого продукта менее 100 т или простоем трубопровода от 8 до 24 часов.

Нарушение герметичности трубопровода с потерей перекачиваемого продукта до 1 т и простоем в работе трубопровода до 8 часов классифицируются как повреждение.

На нефтепродуктопроводах кроме указанных выше двух категорий принята еще одна категория аварий: третья. Аварии этой категории характеризуются нарушением герметичности с потерей нефтепродукта от 1 до 10 тонн или простоем от 0,5 до 8 часов.

5.2.2. Организация ликвидации аварий

Ликвидация аварий на линейной части МТ должна выполняться силами аварийно-восстановительных служб (ABC). ABC включает:

аварийно-восстановительные пункты (АВП);

опорные аварийно-восстановительные пункты (ОАВП);

центральные аварийно-ремонтные службы (ЦАРС);

специализированные управления по предотвращению и ликвидации аварий (СУПЛАВ).

Трасса магистральных трубопроводов должна быть разбита на участки, закрепляемые для аварийно-восстановительного ремонта и технического обслуживания за подразделениями ABC. Протяженность участка трассы, закрепляемого за каждым подразделением ABC, должна составлять не более 250 км.

На каждом участке трассы трубопровода должен быть создан аварийный запас труб в объеме 0,1 % от общей протяженности.

Для участков трассы каждого АВП должны быть разработаны планы ликвидации возможных аварий. С момента получения сигнала об аварии должно быть организовано выполнение мероприятий этого плана, которые осуществляются в три этапа:

Поиск места аварии и определение ее характера.

С этой целью высылается патрульная группа из числа работников ABC для контрольного осмотра трассы с целью определения точного места аварии. При обнаружении следов выхода продукта на поверхность патрульная служба должна:

немедленно сообщить о выходе перекачиваемого продукта начальнику ЛПДС, диспетчеру районного управления, оператору НПС;

при угрозе попадания продукта в район транспортных магистралей остановить движение по шоссе, железным дорогам и рекам;

приступить к действию согласно плану ликвидации возможных аварий.

Сбор, выезд и доставка персонала и технических средств ABC к месту производства восстановительных работ.

Организация и выполнение аварийно-восстановшшьных работ на трубопроводе.

Если в результате аварии не изменились технологические параметры перекачки, то остановка перекачки производится после обследования поврежденного участка и соответствующей подготовки средств для ликвидации аварии.

5.2.3. Производство аварийно-восстановительных работ.

Причины аварий и виды дефектов на МТ

Причинами происхождения аварий на МТ являются:

дефекты материала (труб, арматуры, фасонных изделий и др.);

наружная и внутренняя коррозия;

брак строительно-монтажных работ;

механические повреждения при производстве работ вблизи трубопровода;

ошибки эксплуатационного персонала;

стихийные явления (наводнения, оползни и т.д.).

Различают следующие виды дефектов, приводящие к авариям:

свищи, образовавшиеся в результате различных видов коррозии (электрохимической, под действием блуждающих токов и др.);

трещины в сварных швах труб;

трещины по основному металлу труб;

повреждения на запорной арматуре;

разрыв трубопровода.

5.2.4. Технология ликвидации аварий

К технологии ликвидации аварий предъявляются следующие требования:

надежность восстановления герметичности трубопровода;

обеспечение минимального времени простоя трубопровода при ремонте;

минимальное воздействие на окружающую среду;

сохранение проектных размеров внутренней полости трубопровода с целью обеспечения возможности пропуска очистных и диагностических средств.

Аварийно-восстановительные работы включают:

подготовительные мероприятия;

локализацию и сбор перекачиваемого продукта;

земляные работы;

герметизацию внутренней полости;

сварочно-монтажные работы;

контроль сварных соединений;

изоляцию трубопровода;

ликвидацию последствий аварий.

В каждом конкретном случае в зависимости от характера и места аварии должен быть выбран соответствующий способ ремонта.

Ремонт свищей на теле трубы выполняется путем установки свинцовых пробок или аварийных хомутов. Ремонт семейства свищей и небольших трещин можно выполнить путем установки муфт с технологическими кольцами.

Свищи и трещины на сварных швах ликвидируют с помощью специальных галтельных муфт (рис. 5.9).

Трещины по телу трубы длиной более 50 мм, разрывы и поврежденные коррозией участки трубопровода на длине большей диаметра трубы, должны ремонтироваться путем замены дефектного участка трубопровода новым.

При врезке "катушек" (после удаления дефектного участка) возникает необходимость герметизации полости трубы.

Герметизирующие элементы устанавливают с целью предотвращения возгорания перекачиваемого продукта и газа, которые могут поступить из трубопровода.

В зависимости от принятой технологии АВР могут быть использованы два метода герметизации:

установка герметизирующих элементов с открытого торца трубы;

установка герметизирующих элементов через специальные "окна", вырезанные в теле трубы по обе стороны от дефекта.

Первый метод применим в тех случаях, когда возможна вырезка дефектного участка. В этом случае вырезку можно осуществить либо с помощью взрывного устройства, либо специальными труборезными устройствами.

I 2

Рис.

5.9. Галтельная муфта

7

Рис.

5.10. Труборезные машины: а - Файн, б -

Мобиль; 1-труба; 2-отгяжка; 3, 5-наюгадка;

4-"пенал"; 6-втулочно-роликовая

цепь; 7-фреза.

Труборез типа ТрККН представляет профилированную медную трубку, заполненную взрывчатым веществом и выполненную в виде двух полуколец для обеспечения монтажа в любом месте трубопровода. При подрыве трубореза образуется высокоскоростная кумулятивная струя, которая осуществляет резку.

Шнуровой кумулятивный заряд представляет собой шнур, выполненный из эластичного ВВ на основе гексогена, с кумулятивной выемкой, облицованной эластичной металлизированной лентой. ШКЗ устанавливается на перерезаемую преграду вплотную и за счет своей гибкости обеспечивает создание линии реза любой длины и конфигурации.

Выбор геометрических размеров по поперечному сечению трубореза зависит от толщины перерезаемой преграды.

Труборезы ТрККН и ШКЗ предназначены для резки стальных трубопроводов диаметром до 1420 мм и толщиной стенки до 25 мм, как опорожненных, так и содержащих горючие и негорючие жидкости и газы.

Во всех случаях котлован, в котором находится труба должен быть заполнен высокократной пеной.

Механическое перерезание трубопроводов осуществляется с помощью труборезных машин, рабочим органом в которых являются либо вращающиеся фрезы (машины типа "Файн", "Мобиль"), либо резцы (машины типа 2Т-377 и др.). Технические характеристики труборезных машин приведены в табл. 5.1 [11].

Механическое резание может использоваться для всех видов трубопроводов как опорожненных, так и содержащих горючие и негорючие жидкости и газы.

Но при перерезании трубопроводов, содержащих горючие жидкости или газы, труборезные машины должны быть выполнены во взрывобезопасном исполнении, а также осуществлены меры, предотвращающие искрообразование в момент резки.

Схемы машин "Мобиль" и "Файн" приведены на рис. 5.10.

Режущий инструмент выполнен в виде двухголовой симметричной фрезы с углом профиля зубьев 60°. Это позволяет одновременно с перерезанием трубы снимать фаски, т.е. подготавливать кромку трубопровода к сварке.

После вырезки и удаления дефектного участка приступают к герметизации трубопровода.

Требования, предъявляемые к герметизирующим устройствам следующие:

простота установки;

высокая герметизирующая способность;

легкость удаления из трубопровода.

'Г!

й

Ш

S

«

^

«

5S

к-

Osf

О

1

л

-.

ш

-ж;

<g

с>\

tff.

О

8?

I

-е-

о

гп

о

fv

Sio

5

О

VV

g

3

H 1 i £ IS

8

a

is

fe

Оь

«

Й

Ov

Cj

о):

—'

сч

401

а

О

и

i;

ш

i

in

t

I

о:

Г»

ЧТ:

|!

О Ох>

«IcS

IО

iaa

^JST*

'if-»

м

Г»:

t-:

<*v

;

о

!

Г-

i'f^)

[Й

<4

S

jrt

II

о

nv

«frj:

cfii

a:

\

X

i.

q

SI

I

Ш

si

S

.<3

a

S

S®

I

и

«

I

35

|

I it

<s

ft.

ft О

И

s

%

\

iUi

У

Ж

s

![]()

Герметизация трубопровода с торца трубы может осуществляться следующими способами:

глиняными пробками;

механическими тампонами-разделителями;

быстросхватывающимися композиционными материалами;

эластичными камерами, заполняемыми инертным газом или жидкостью.

Глиняная пробка (тампон) создается послойной укладкой и трамбованием глины (перемешанной до густого тестообразного состояния) на длину не менее двух диаметров трубопровода. В зимних условиях глину оттаивают, затем в нее добавляют солидол и дизельное масло во избежание замерзания и перемешивают.

Для ограничения объема глиняного тампона и обеспечения более плотного укладывания глины необходимо создать упор в трубопроводе. В качестве упоров используются резиновые шары (камеры), стенка из кирпича-сырца и т.д.

Упоры в виде резиновых шаров устанавливаются на расстоянии более двух диаметров трубы от торца и соединяются шлангом с компрессором или другими воздухонаполняющими средствами. Частично накачанный шар вводится внутрь трубопровода и затем накачивается до давления 0,4 кГс/см2 (0,04 Мпа).

При ликвидации аварий в зимнее время резиновые шары перед установкой в полость трубопровода должны нагреваться не менее чем до 10°С.

Механический тампон-разделитель конструкции ПОМН "Дружба", допущенный к применению в установленном порядке приведен на рис. 5.11.

Герметизация быстросхватывающимися композиционными материалами заключается в следующем: в трубопровод закачиваются исходные компоненты, которые в результате смешения образуют вспенивающуюся, многократно увеличивающуюся в объеме композицию. Эта композиция заполняет внутреннюю полость трубы и отверждается, образуя тампон (например, из пенополиуретана).

Герметизирующий тампон может быть создан как в опорожненном, так и в заполненном трубопроводе. Имеющиеся на внутренней поверхности трубопровода парафинистые отложения на герметизирующие свойства тампона не влияют, так как реакция образования пенополиуретанов экзотермическая, температура на границе "тампон-труба" достигает 90-100°С. При такой температуре парафинистые отложения оплавляются, тампон как бы включается в их слой и плотно прилегает к стенке трубы, выдерживая гидростатическое давление продукта.

Рис.

5.11.Тампон-герметизатор. 1-серьга,

2-манжегга, 3-труба d=219x8,

4-скоба; 5-автомобияьная резиновая

камера; 6-патрубог, 7-манжета; 8-скоба;

9-стыковочный узел; 10-труба

iPvre. S.12. Тампон-герметизатор из резино-кордовой оболочки

Эластичные камеры устанавливаются так же, как и резиновые упоры при набивке глиняных пробок и заполняются инертным газом или жидкостью. Разновидностью эластичной камеры являются тампоны-герметизаторы из ре- зинокордовой оболочки (рис. 5.12).

Второй метод герметизации трубопровода, через "окна" может применяться как исключение, при невозможности вырезки дефектного участка безогневым способом или с использованием энергии взрыва, а также при использовании в качестве герметизатора быстросхватывающихся материалов, не требующих предварительного опорожнения трубопровода от перекачиваемого продукта.

Вырезка "окон" необходима не только для герметизации трубопровода, но и для откачки продукта, находящегося в трубе, для присоединения отводов и замены участка трубы при капитальном ремонте без остановки перекачки.

Эта операция может быть выполнена различными способами:

путем механического воздействия режущих инструментов на металле трубы;

с помощью УКЗ;

с помощью пробойников.

При вырезании "окон" механическим методом к трубопроводу в месте врезки приваривается патрубок с фланцем. К этому фланцу на шпильках присоединяется задвижка. К задвижке крепится приспособление, состоящее из сверла и коронки, на которой укреплены резцы, шток, сальник, грундбуксы, упорный подшипник и штурвал. Вращением коронки при помощи штурвала или привода в стенке основного трубопровода вырезается отверстие нужного диаметра. После этого шток с коронкой поднимается выше клинкета задвижки и последняя закрывается. Затем с задвижки снимается приспособление и к отводящему патрубку подсоединяется трубопровод для откачки продукта, либо устройство для закачки быстросхватывающей композиции для герметизации трубопровода.

На рис. 5.13 показано приспособление для вырезки "окон" вышеописанным методом.

При отсутствии давления в трубопроводе вырезку "окон" для откачки нефти или герметизации трубы можно производить и без приварки патрубка.

Для этих целей могут быть использованы станки различных конструкций. Схема одного из них, предложенного управлением Северо-Кавказскими магистральными нефтепроводами, приведена на рис. 5.14.

Вырезку "окон" можно производить взрывным методом. В этом случае заряд (ШКЗ) укрепляется на трубе таким образом, чтобы его конфигурация соответствовала размерам и конфигурации вырезаемого отверстия. В остальном технология соответствует технологии резки трубопроводов.

Вырезку "катушек" взамен вырезаемого участка трубы с дефектом производят с помощью раздвижного шаблона (рис. 5.15) [6].

Рис. 5.13. Приспособление для вырезки "окон" на трубопроводе с продуктом:

1-трубопровод; 2-сверло; 3-резец; 4-коронка; 5-патрубок; 6,9-фданцы; 7-шток; 8-задвижка; 10-сальник; 11-грундбукса; 12-упорный подшипник; 13-штурвал.

Рис.

5.14. Станок для безогневой вырезки "окон"

1-седловина из трубы 0 720 мм; 2-зубчатый

венец; 3-поворотный круг;

4- скользящая

пиноль; 5-вращающийся шпиндель,

6-электродвигателъ; 7- зубчатая передача;

8-редуктор; 9-хомут; 10-стяжной болт.

Шаблон позволяет точно определить размеры катушки и произвести разметку на новой трубе. Приспособление состоит из четырех направляющих стержней и двух хомутов. Каждый хомут имеет четыре втулки с винтами- фиксаторами и два стяжных болта. Внутренний диаметр хомута определяется

Рис. 5 15. Раздвижной шаблон для вырезки "катушек": 1-хомут, 2-направляющий стержень; 3-втулка; 4-затяжной болт; 5-винт- фиксатор; б-трубопровод; 7-линия границ поврежденного участка трубопровода.

Рис.

5.16. Шаблон для вырезки "катушек":

1-подпружиненные

опоры; 2-продольная штанга; 3-разметочные

шаблоны; 4-стопорные винты; 5-кронштейн;

6-ось; 7-подвижный рычаг; 8- болт; 9-пружина;

10-контргайка; 11-продольная штанга.

диаметром трубопровода. Разметку "катушки" для выреза делают следующим образом:

шаблон устанавливают на ремонтируемый трубопровод;

устанавливают хомуты на границах участка, подлежащего вырезке;

закрепляют направляющие шаблона;

переставляют шаблон на запасную трубу и делают разметку.

При закреплении шаблона на запасной трубе торцовую часть одного из хомутов совмещают с торцом трубы.

При необходимости вырезки "катушек" со скошенными кромками можно использовать соответствующие шаблоны. На рис. 5.16 изображена схема такого шаблона, предложенная Управлением магистральными нефтепроводами Центральной Сибири (рис. 5.16).

Изоляция отремонтированного трубопровода

Для противокоррозионной защиты отремонтированного участка трубопровода должна применяться усиленная изоляция, которая наносится на хорошо очищенную поверхность трубы.

Очистка должна производиться пневматическими или механическими щетками, скребками с последующей протиркой ветошью.

На очищенную поверхность трубопровода и на 500 мм старой изоляции с обеих сторон отремонтированного участка ровным слоем с помощью брезентового полотенца наносится грунтовка. На старую изоляцию грунтовка может наноситься кистью.

Для изоляции используются те же материалы, что и при строительстве трубопровода.

При изоляции полимерными лентами концы ленты должны быть залиты битумной мастикой для лучшей герметизации заизолированного участка.

Контроль изоляции проводится теми же методами, что и после нанесения изоляции при сооружении и капитальном ремонте трубопровода.

5.3. Капитальный ремонт резервуаров

Намеченные к капитальному ремонту резервуары должны быть своевременно включены в титульный список капитального ремонта предприятия на предстоящий год и на них должны быть составлены предварительная дефектная ведомость и необходимая проекгно-сметная документация.

Капитальный ремонт проводится после опорожнения, зачистки и дегазации резервуара. При этом выполняются все работы, предусмотренные средним ремонтом, а также частичная или полная замена дефектных частей стенки, днища, покрытия понтона (плавающей крыши) и оборудования, исправление осадок (кренов), укрепление фундаментов, испытание на прочность и герметичность, нанесение защитных антикоррозионных покрытий.

Основные дефекты фундамента и элементов вертикальных сварных резервуаров и способы их исправления приведены в табл. 5.2 [14]

Таблица 5.2.

Дефекты

Способ исправления

~2 ' ~~

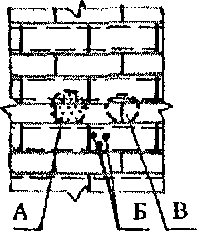

Неравномерная осадка, превышающая допустимые нормы

На участке осадки резервуара приваривают через 2,5- 3 м ребра жесткости Б на расстоянии 0,4 м от днища сварным швом 8x100 мм через 1500 мм

Значительная равномерная осадка резервуара, значительно превышающая допуски

Вокруг резервуара на расстоянии 1 м от него устраивают монолитное бетонное кольцо Б.

Зазор между бетонным кольцом фундамента А и окрайками днища Б до 100 мм на значительном протяжении периметра корпуса резервуара

Верх кольца должен быть ниже верхней образующей фундамента не менее, чем на 50 мм. Подводящие трубопроводы должны обеспечить возможность осадки за счет гибких вставок или компенсирующих устройств.

Зазоры между бетонным кольцом и днищем утрамбовывают бетоном марки не ниже 100.

Местная просадка фундамента А под днищем резервуара Б (вне зоны окрайков) глубиной более 200 мм на площадке более 3 м2.

В днище резервуара Б на участке пустоты вырезают отверстие В диаметром 200-250 мм. Пустоту засыпают грунтовой смесью Г (супесчаным грунтом, пропитанным битумом) и уплотняют глубинным вибратором, пневмотрамбовкой или вручную. Вырезанное в днище отверстие закрывают круглой накладкой Д диаметром более диаметра отверстия на 100 мм и толщиной не менее толщины днища. Накладку с днищем сваривают по всему контуру сплошным швом.

Б В Г Д

![]()

Днище резервуара А не просело, а фунда-мент Б частично осы-пался. Между днищем и фундаментом образовался зазор.

На разрушенном участке подбивают грунтовую смесь пневмотрамбовкой или вручную. За пределами резервуара укладывают слой песчаного грунта В, а сверх него утрамбовывают изоли-рующий слой.

Ремонт днища резервуара

Дефект

1

Л

Б Г

Б

Д

Выпучина

или хлопун А высотой более 200 мм па

площади более 3 м2

с плавным переходом на днище резервуара.

В

вершине хлопуна А вырезают отверстие

Б диаметром 200-500 мм (в зависимости

от площади хлопуна и удобства подбивки

грунтовой смеси Г) и пазуху засыпают

грунтовой смесью, которую уплотняют

пневмо- или ручной трамбовкой.

Выпучина или хлопун А высотой более 200 мм, площадью более 3 м2 сложной конфигурации или вытянутой формы в одном направлении с плавным переходом на днище резервуара.

Затем подгоняют круглую накладку В диаметром более отверстия на 100 мм и толщиной не менее толщины днища и приваривают.

Выявляют границы дефектного участка А и намечают линию разреза Б, по концам которой вырезают круглые отверстия В диаметром не более 100 мм. По намеченной линии производят разрез полотнища днища, и кромки разреза поджимают к основанию. При этом остаточная высота хлопуна должна быть не более 100 мм. По месту разреза подгоняют полосовую накладку Г с нахлестом не менее 30-40 мм и приваривают к днищу. В случае нескольких разрезов, выходящих из одного отверстия, под них подводят подкладку Д и сварку накладки и подкладки ведут по всему контуру.

Б А в

1

Коррозионные повреждения площадью 1 м2 отдельных листов внутренней поверхности днища — группа раковин А, точечные углубления осповидного типа Б глубиной более 1,5 мм и сквозные отверстия В.

Выявляют границы дефектного участка, распускают сварные швы по его краям и удаляют дефектные листы.

Удаленные листы заменяют новыми, подгоняют их по коротким и длинным сторонам внахлестку и приваривают.

Днище резервуара про- корродировано полностью.

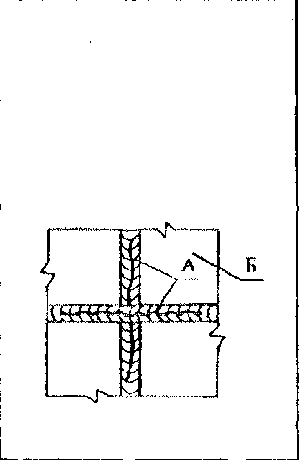

Один из способов ремонта заключается в следующем;

на существующее днище укладывают слой гидрофобного грунта А толщиной не менее 50 мм, выравнивают грунт по проектному уклону, уплотняют трамбовками и нивелируют.

Собирают внахлест и сваривают полотнище днища Б. В стенке последовательно прорезают окна и вставляют окрайки днища В с технологической подкладкой Г на прихватках. Окрайки между собой сваривают встык, поджимают к стенке и приваривают.

Сваривают внахлест кольцо окраек с полотнищем днища.

rFF???'

Ремонт

стенки резервуара

Таблица 5.4

|

_ Дефект 1 |

Способ исправления 2 |

|

Продольная трещина А в сварном шве вертикального стыка стенки Б резервуара, начинающаяся вблизи горизонтального шва и распространившаяся на длину не более 150 мм |

Расчищают дефектное место, выявляют границы трещины и концы ее засверливают сверлом диаметром 5-6 мм. Разделывают кромки трещины с зазором между ними 1-2 мм и заваривают с двух сторон |

Б

„..„.^yv

i

В

г

Поперечная трещина А по стыковому сварному шву вертикального стыка стенки Б резервуара, распространившаяся на основной металл.

Л

Расчищают дефектное место, выявляют границы трещины, засверливают ее сверлом диаметром 8 мм и вырезают дефектный участок листа стенки Б резервуара на всю высоту пояса шириной по 250 мм от конца трещины, но не менее 1000 мм. Распускают сварные горизонтальные швы между поясами стенки Б резервуара в обе стороны от вырезанного дефектного участка по 500 мм, разделывают кромки листа и вставки В, вставку подгоняют встык и внахлестку и сваривают с двух сторон обратносту- пенчатым способом. Направление и последовательность сварки указаны стрелками и цифрами.

■

-J4-

500.

щ.

I 2

>

Продольные трещины А или одна трещина в пе ресечении сварных СО' единений стенки Б резервуара

Расчищают дефектное место, выявляют границы трещины и концы ее засверливают сверлом диаметром 8 мм и вырезают отверстие в стенке Б резервуара, равным длине трещины плюс 500 мм с центром в точке пересечения сварных швов.

С

внутренней стороны резервуара вплотную

к стенке подгоняют внахлестку накладку

В диаметром более диаметра отверстия

на 150 мм и толщиной, равной толщине

листов стенки. Сварку вначале выполняют

с наружной 1, а затем с внутренней

стороны 2.

Ремонт

кровли резервуара

Дефект

Способ

исправления

1

2

Кровля

резервуара про- корродировала

полностью (или частично), несущие

конструкции перекрытия не подлежат

ремонту.

Выявляют

дефектные участки кровли и разрезают

ее на сектора. Вырезанные сектора

опускают на землю. Поднимают новые

листы на кровлю и собирают внахлестку

на прихватках.

Затем

листы сваривают между собой, начиная

от центра кровли, сначала по коротким,

а затем по длинным кромкам и приваривают

кровлю к верхнему обвязочному

уголку.

Небольшие

коррозионные повреждения и мелкие

трещины сварных швов кровли

Подлежащий

ремонту участок очищают (с перекрытием

на 40-80 мм в каждую сторону) металлической

щеткой, напильником и наждачной

бумагой и обрабатывают бензином.

Перед

нанесением состава поверхность

обезжиривают ацетоном. Затем

наносят эпоксидный клеевой состав,

а на него накладывают армирующий

материал (стеклоткань), который

покрывают слоем клея. Армирующих

слоев должно быть не более двух. На

верхний армирующий слой наносят слой

клея, затем лакокрасочное покрытие.

5.4. Ремонт основного оборудования

Ниже приводятся основные дефекты и способы их исправления для центробежных насосов (табл. 5.6). В зависимости от величины дефекта они могут устраняться либо непосредственно на НС ремонтно-восстановительными бригадами без демонтажа оборудования, либо на ЦБПО.

Основные

дефекты ЦБН и способы их исправления

Дефекты

Способы

исправления

1

2

I

Корпус

1.

Коррозионно- эрозионный износ, свищи,

трещины

Вопрос

о ремонте этих дефектов в каждом

случае решается отдельно.

2.

Забоины на плоскостях разъема,

мелкие риски, вмятины

Исправление

производится зачисткой, шабровкой,

опиловкой. Крупные дефекты такого

вида устраняются заваркой с

последующей обработкой плоскости

разъема.

3.

Износ посадочных мест корпуса под

крышки узлов, уплотнитель- ных

колец подшипников И

т.д.

Наплавкой

с последующей расточкой. При

значительном износе - расточкой, с

установкой гильз и последующей их

расточкой по диаметру. Расточка

посадочных гнезд корпусов подшипников

скольжения допускается до 1,5 % от

первоначального диаметра с

изготовлением нового вкладыша.

4.

Повреждение резьб

Восстановление

с помощью метчиков

II.

Рабочее колесо

1.

Трещины

Заварка

с последующей обработкой

2.

Коррозия лопаток и дисков (не более

25 % от номинальной толщины)

Зачистка

до полного вывода ржавчины с

последующей наплавкой, обработкой

и балансировкой

III. Валы

1.

Трещины

2. Искривления (прогиб)

а) диаметром менее 50 мл^

Механическим

способом без нагрева под прессом на

призмах, в центраторах токарного станка

или на специальных стендах

местным

нагревом на

Механическим способом с специальном стенде:

1 - основание; 2 - стойка; 3 - упор призматический с латунной подкладкой; 4 - вал; 5 - индикатор часового типа;

6 - прижимная тяга; 7 - домкрат. Исправление дефекта этим методом предусматривает следующую последовательность операций:

а) нагрев до t = 550° С (начало свечения металла) по окружности в месте изгиба вала;

б) изгиб вала домкратом и выдержка в течение 2-3 часов;

в) нагрев до t = 620° С (темно-вишневый цвет) с последующим медленным охлаждением в сухом песке (термическая стабилизация).

Механическим способом без нагрева наклепом с помощью чеканки.

Термическим способом - в месте нагрева укладывается асбестовый лист (8 = 5-8 мм) с прямоугольным вырезом (L = 0,3 Д). Производят нагрев до t= 550° С с последующим охлаждением

|

1 |

2 |

|

3. Износ посадочных мест валов |

В зависимости от величины износа существуют следующие способы исправления:

|

|

4. Износ шпоночного паза |

|

|

5. Износ резьбы |

Восстановление леркой или резцом |

|

IV. Подшипники скольжения | |

|

1. Трещины, сколы, выкрашивания на баббитовой заливке |

К эксплуатации не допускаются |

|

2. Следы касания вала о верхний вкладыш и боковые поверхности |

м_ |

|

3. Подплавление баббитовой заливки |

»» |

|

4. Износ баббитового слоя более 1 мм |

н |

|

1 |

2 |

|

V. Подшипники качения | |

на поверхности качения *

|

К эксплуатации не допускаются » 99 99 |

ЛИТЕРАТУРА

Борисов Б.И. Изоляционные работы при строительстве магистральных трубопроводов. Справочник рабочего,- М.: Недра, 1990,- 223 с.

Гальперин А.И. Строительно-монтажные машины,- М.: Недра, 1982,- 214 с.

Галюк В.Х. Основные направления ускорения научно-технического прогресса в нефтепроводном транспорте,- М.: ВНИИОЭНГ, 1987,- 65 с.

Гумеров А.Г. и др. Восстановление работоспособности труб нефтепроводов,- Уфа: Башкирское книжное издательство, 1992.- 237 с.

Инструкция по ликвидации аварий и повреждений на магистральных нефтепроводах. РД-39-110-91. Уфа: ИПТЭР, 1992.-154 с.

Капитальный ремонт магистральных трубопроводов /В.Л. Березин, К.Е. Ращепкин, Л.Г. Телегин и др.- М.: Недра, 1978,- 362 с.

Коршак А.А., Коробков Г.Е. Обеспечение надежной работы магистральных нефтепродуктопроводов,- Уфа: Изд-во УГНТУ, 1994.- 148 с.

Новоселов В.Ф., Коршак А.А., Димитров В.Н. Типовые расчеты противокоррозионной защиты металлических сооружений нефтегазонроводов и нефтебаз,- Уфа: Изд. Уфимс. нефт. ин-та, 1989.- 98 с.

Нормы технологического проектирования разветвленных нефтепродуктопроводов: ВНТПЗ-90 / Госкомнефтепродукт РСФСР,- М., 1991,- 90 с.

Правила капитального ремонта магистральных нефтепродуктопроводов диаметром 100-720 мм без остановки перекачки.- Уфа: ВНИ- ИСПТнефть, 1991.-233 с.

Правила ремонта и демонтажа бездействующих нефтепромысловых трубопроводов. РД 39-0147103-317-88. Уфа: ВНИИСПТнефть, 1988,- 152 с.

Правила технической эксплуатации магистральных нефтепроводов,- М.: Недра, 1979,- 159 с.

Правила технической эксплуатации магистральных нефтепродуктопроводов,- М.: Недра, 1988,- 87 с.

Правила технической эксплуатации резервуаров и инструкции по их ремонту,- М.: Недра, 1988,- 269 с.

Противокоррозионная защита трубопроводов и резервуаров / М.В, Кузнецов, В.Ф. Новоселов, П.И. Тугунов и др.- М.-. Недра, 1992.- 238 с.

СН 452-73. Нормы отвода земель для магистральных трубопроводов.- М.: Госстрой СССР, 1974.

СНиП 2.05.06-85. Магистральные трубопроводы.

СОДЕРЖАНИЕ

еш 3

гттттп 18

Т' > Т2.| t. 32

птл р 53

р = 180п-|>ь 117

; sue, 243

ОБЕСПЕЧЕНИЕ НАДЕЖНОСТИ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ 268

ДЛЯ ЗАМЕТОК

Коршак А.А., Коробков Г.Е., Душин В .А., Набиев P.P.