- •Эксплуатация компрессорных станций магистральных газопроводов введение

- •Глава 1 характеристики природных газов

- •1.1. Исходные понятия и определения

- •Теплоемкость газов

- •Массовая теплоемкость некоторых газов при постоянном (атмосферном) давлении в кДж/ (кг · °с)

- •Смеси газов

- •Физические характеристики компонентов природного газа

- •Теплота сгорания газов

- •Низшая теплота сгорания некоторых компонентов природного газа

- •Пределы взрываемости газовоздушных смесей

- •Пределы и интервал взрываемости газов в смеси с воздухом при температуре 20 °с и давлении 0,1 мПа

- •1.2. Законы идеальных газов. Области их применения

- •Критические параметры некоторых веществ

- •1.3. Технологические характеристики природных газов и их компонентов

- •1.4. Термодинамическое обеспечение решения энерготехнологических задач трубопроводного транспорта природных газов

- •Значение коэффициента Джоуля-Томсона () для метана в зависимости от температуры и давления

- •Значения параметров природного газа с содержанием метана 97% в зависимости от температуры при среднем давлении 5 мПа

- •Глава 2 назначение и устройство компрессорных станций

- •2.1. Особенности дальнего транспорта природных газов

- •2.2. Назначение и описание компрессорной станции

- •2.3. Системы очистки технологического газа на кс

- •2.4. Технологические схемы компрессорных станций

- •2.5. Назначение запорной арматуры в технологических обвязках кс

- •2.6. Схемы технологической обвязки центробежного нагнетателя кс

- •2.7. Конструкции и назначения опор, люк-лазов и защитных решеток в обвязке гпа

- •2.8. Системы охлаждения транспортируемого газа на компрессорных станциях

- •2.9. Компоновка газоперекачивающих агрегатов на станции

- •2.10. Система импульсного газа

- •2.11. Система топливного и пускового газа на станции

- •2.12. Система маслоснабжения кс и гпа, маслоочистительные машины и аппараты воздушного охлаждения масла

- •2.13. Типы газоперекачивающих агрегатов, применяемых на кс

- •Уральский турбомоторный завод (узтм), г. Екатеринбург

- •Невский завод им. Ленина (нзл), г.Санкт-Петербург

- •Первый Бриенский завод (Чехия), г.Брно

- •Показатели злектроприводных агрегатов

- •Показатели газомотокомпрессоров

- •Структура парка гпа в системе оао "Газпром"

- •Показатели перспективных газотурбинных установок нового поколения

- •2.14. Нагнетатели природного газа. Их характеристики

- •2.34. Неполнонапорный одноступенчатый нагнетатель 370-18 агрегата гтк-10-4 производства нзл:

- •Характеристики центробежных нагнетателей для транспорта природных газов

- •2.15. Электроснабжение кс Электроснабжение газотурбинных кс и гпа

- •Электроснабжение гпа

- •Электроснабжение электроприводной кс

- •Резервные аварийные электростанции

- •Система питания постоянным током автоматики и аварийных насосов смазки гпа, автоматики зру-10 кВ, аварийного освещения

- •2.16. Водоснабжение и канализация кс

- •Теплоснабжение кс

- •2.17. Организация связи на компрессорных станциях

- •2.18. Электрохимзащита компрессорной станции

- •2.19. Грозозащита компрессорной станции

- •Глава 3 эксплуатация газоперекачивающих агрегатов с газотурбинным приводом

- •3.1. Организация эксплуатации цехов с газотурбинным приводом

- •3.2. Схемы и принцип работы газотурбинных установок

- •3.3. Подготовка гпа к пуску

- •3.4. Проверка защиты и сигнализации гпа

- •Защита по давлению масла смазки

- •Защита по погасанию факела

- •Защита по осевому сдвигу роторов

- •Защита по перепаду между маслом уплотнения и газом в полости нагнетателя (защита "масло-газ")

- •Защита от превышения температуры газа

- •Защита по превышению частоты вращения роторов твд, тнд и турбодетандера

- •Защита по температуре подшипников

- •Система защиты от вибрации

- •3.5. Пуск гпа и его загрузка

- •3.6. Обслуживание агрегата и систем кс в процессе работы

- •3.7. Подготовка циклового воздуха для гту

- •3.8. Очистка осевого компрессора в процессе эксплуатации

- •3.9. Устройство для подогрева всасывающего циклового воздуха. Антиобледенительная система

- •3.10. Противопомпажная защита цбн

- •1’’’ - Режим работы нагнетателя с малыми возмущениями. I - линия контроля помпажа;

- •3.11. Работа компрессорной станции при приеме и запуске очистных устройств

- •3.12. Особенности эксплуатации гпа при отрицательных температурах

- •3.13. Система пожаротушения гпа и ее эксплуатация

- •3.14. Вибрация, виброзащита и вибромониторинг гпа

- •3.15. Нормальная и аварийная остановка агрегатов

- •3.16. Остановка компрессорной станции ключом аварийной остановки станции (каос)

- •Глава 4 эксплуатация газоперекачивающих агрегатов с электроприводом

- •4.1. Характеристика приводов, основные типы эгпа и их устройство

- •Техническая характеристика гпа с электроприводом

- •4.2. Системы избыточного давления и охлаждения статора и ротора электродвигателя

- •4.3. Системы масло-смазки и масло-уплотнения эгпа, их отличие от систем гту

- •4.4. Редукторы - мультипликаторы, применяемые на электроприводных гпа

- •4.5. Особенности подготовки к пуску и пуск гпа

- •4.6. Обслуживание эгпа во время работы

- •4.7. Регулирование режима работы гпа с электроприводом

- •4.8. Применение на кс электроприводных гпа с регулируемой частотой вращения

- •4.9. Эксплуатация вспомогательного оборудования и систем компрессорного цеха

- •4.10. Совместная работа электроприводного и газотурбинного компрессорных цехов

- •Глава 1. Характеристики природных газов

- •Глава 2. Назначение и устройство компрессорных станций

- •Глава 3. Эксплуатация газоперекачивающих агрегатов с газотурбинным приводом

- •Глава 4. Эксплуатация газоперекачивающих агрегатов с электроприводом

4.3. Системы масло-смазки и масло-уплотнения эгпа, их отличие от систем гту

На всех электроприводных газоперекачивающих агрегатах применена принудительная циркуляционная общая система маслоснабжения, которая обеспечивает:

- смазку подшипников приводного электродвигателя, редуктора и нагнетателя;

- подачу масла на рабочие шестерни редуктора, муфты агрегата, реле осевого сдвига нагнетателя;

- уплотнение нагнетателя.

В отличие от ГПА с газотурбинным приводом в системе маслоснабжения ЭГПА отсутствует гидравлическая система регулирования работы приводного агрегата, что значительно упрощает маслосистему.

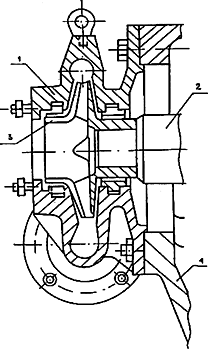

Подача масла к узлам ЭГПА осуществляется главным маслонасосом шестеренчатого или центробежного типа, расположенным на корпусе редуктора, с приводом от вала колеса редуктора (рис. 4.5, а и б).

Рис. 4.5а. Главный насос смазки ГПА типа СТД-4000:

1 - насос шестеренчатый; 2 - приводной вал; 3 - колесо редуктора; 4 - корпус редуктора

Рис. 4.5б. Главный насос смазки ГПА типа СТД-12500:

1 - насос шестеренчатый; 2 - приводной вал; 3 - колесо насоса; 4 - корпус редуктора

Постоянство частоты вращения электропривода и колеса редуктора обеспечивает необходимое стабильное давление за насосом. На ГТУ же подача масла во все узлы агрегата (за исключением системы уплотнения нагнетателя) обеспечивается главным масляным насосом типа ГМН, расположенным на валу ротора компрессора или приводимым во вращение от других узлов установки. При этом давление масла за насосом зависит от оборотов приводного органа и обеспечивается регулятором давления.

На период пуска и остановки ЭГПА, когда главный масляный насос не работает или подает масло в недостаточном количестве, подачу масла обеспечивает пусковой насос с электроприводом переменного тока.

В маслосистеме агрегата масло насосами забирается из масляного бака. В отличие от ГТУ, где маслобак обычно расположен в раме под агрегатом, на ЭГПА маслобак расположен рядом с электродвигателем, на отдельной раме маслобака. Такая компоновка улучшает работу центробежных насосов масло-смазки.

При исчезновении переменного силового напряжения на ГТУ включается в работу аварийный насос смазки, который питается от постоянного тока 220 В. Необходимость применения насоса с приводом от электродвигателя постоянного тока связана с большим временем выбега роторов газотурбинной установки, составляющих 5-20 мин в зависимости от типа двигателя. На электроприводных ГПА при исчезновении переменного силового напряжения обеспечение смазки подшипников на период выбега валов агрегатов до полной остановки осуществляется следующими способами:

- для агрегатов типа СТД-4000-2 - за счет работы шестеренчатого насоса, который продолжает создавать давление смазки, пока есть вращение;

- для агрегатов типа СТД-12500-2 - с помощью аккумулятора масла смазки, установленного в помещении нагнетателей и включаемого в работу за счет статического давления.

Объем маслобака аккумулятора подбирается таким образом, что его хватает на весь период выбега роторов: электродвигателя, редуктора и нагнетателя.

Фильтрация масла от посторонних включений, так же как и в ГТУ, производится сетчатыми фильтрами внутри масляного бака.

Масло в системе охлаждается в аппаратах воздушного охлаждения (АВО). Из-за меньших тепловыделений и меньшего теплосъема в подшипниковых узлах на ЭГПА достаточно одного-двух секций АВО. В газотурбинных ГПА применяется минимум три секции: две - на ГТУ и одна - на нагнетатель.

Масляная система ЭГПА работает на турбинном масле типа ТП-22, #M12291 1200003844ГОСТ 9972-74#S. Для контроля температур на подшипниках агрегата устанавливают термопреобразователи сопротивления типа ТСП.

Температура масла при пуске должна быть не ниже 35 °С, что обеспечивается прокачкой масла через подогреватели. Для подогрева масла для ЭГПА типа СТД-12500-2 применяются водяные подогреватели, встроенные в маслобак агрегата. Для более мощных агрегатов используются электронагреватели (ТЭН). При работе ЭГПА температура подшипников не должна превышать 70 °С.

Для обеспечения нормальной работы агрегата в системе маслоснабжения ЭГПА, так же как и в ГТУ, используют различные давления масла, которые обеспечиваются путем установки шайб с разным проходным сечением. Надежная смазка подшипников электродвигателя и редуктора обеспечивается маслом с давлением 0,05-0,1 МПа. Опорно-упорный подшипник нагнетателя, несущий большие нагрузки, для надежной работы требует более высокого давления - 0,5 МПа. Такое же давление масла используется и на линии всасывания винтовых маслонасосов системы уплотнения нагнетателя и на реле осевого сдвига. В аккумуляторе и на опорном подшипнике нагнетателя, который одновременно является уплотняющим элементом, масло подается винтовым маслонасосом с давлением на 0,1-0,3 МПа выше, чем давление газа в нагнетателе.

Система уплотнения нагнетателей, предотвращающая протечки газа по валу из ЦБН в машинный зал, на ЭГПА и агрегаты с газотурбинным приводом, не имеет принципиальных отличий. На нагнетателях типа НГ-280 с приводом от СТД-4000-2 применяются втулочные уплотнения, а на агрегатах СТД-12500-2, ЭГПА-25 с нагнетателями НГ-370, НГ-235, НГ-650 - торцевые уплотнения. Система регулирования уплотнения нагнетателя поддерживает перепад давления "масло-газ" и осуществляет отделение газа от масла, сливающегося из системы уплотнения. На рис. 4.6 системы маслоснабжения агрегата СТД-12500-2 с нагнетателем НГ-235 показана также и схема масляного уплотнения нагнетателя. Масло к опорным подшипникам и торцевым уплотнениям нагнетателя подается винтовыми электронасосами, один из которых является резервным. В случае отключения винтовых насосов или выхода их из строя подвод масла к уплотнениям обеспечивается аккумуляторами масла в течение времени, необходимого для отключения нагнетателя от газопровода, сброса оставшегося в нагнетателе газа в атмосферу и выбега ротора. На некоторых типах агрегатов с газотурбинным приводом для повышения автономности и независимости от снабжения электроэнергией главный масляный насос уплотнения приводится во вращение непосредственно от ротора нагнетателя.

Рис. 4.6. Принципиальная гидравлическая схема смазочной системы уплотнения двигателя СТД-12500-2 с нагнетателем НГ-235.

Условные обозначения:

![]() - напорная смазочная линия с давлением

до 0,2 МПа;

- напорная смазочная линия с давлением

до 0,2 МПа;

![]() - напорная смазочная линия с давлением

до 0,6 Мпа;

- напорная смазочная линия с давлением

до 0,6 Мпа;

![]() - напорная смазочная линия с давлением

до 5,5 МПа;

- напорная смазочная линия с давлением

до 5,5 МПа;

![]() - линия загазованного масла с давлением

до 5,2 МПа

- линия загазованного масла с давлением

до 5,2 МПа

При работе центробежного нагнетателя создаются усилия, стремящиеся сдвинуть вал нагнетателя вдоль оси. Эти усилия воспринимаются опорно-упорным подшипником. Для контроля состояния опорно-упорного подшипника (степени износа его вкладышей) предусматривается контроль величины осевого сдвига вала (контроль положения вала по оси).

Контроль осевого сдвига на центробежных нагнетателях всех типов электроприводных ГПА осуществляется с помощью устройства, состоящего из гидравлического реле и двух электроконтактных манометров (рис. 4.7), контакты которых используются для подачи сигнала в защиту ГПА по осевому сдвигу нагнетателя.

При нормальной работе нагнетателя давление на манометрах поддерживается 150-180 кПа. При перемещении вала нагнетателя по оси на 1 мм давление на одном манометре повышается до 400-480 кПа, а на другом - понижается. Такой чувствительности устройства вполне достаточно, чтобы обеспечить надежную подачу сигнала об аварийном осевом сдвиге при смещении вала нагнетателя на 0,8-1,0 мм. По показаниям манометров осуществляется также настройка гидравлического реле и контролируется величина смещения вала нагнетателя в процессе работы.

Для обеспечения нормальной эксплуатации технологического оборудования КС предусматривается контроль уровня в различных резервуарах масла, воды и конденсата. В основном для этого применяются поплавковые устройства, с помощью которых обеспечивается визуальный контроль уровня по месту и сигнализация крайних значений, используемых в аппаратуре автоматического управления и регулирования (например, автоматического слива или долива жидкости).

В качестве примера на рис. 4.8 показано такое устройство контроля уровня масла в маслобаке нагнетателя 370-18-2. Конечные выключатели 3 этого устройства используются для сигнализации отклонений уровня масла от нормы. Положение штока поплавка 4 используется для показания уровня масла в емкости.

Рис. 4.7. Гидравлическое устройство контроля осевого сдвига центробежного нагнетателя:

1 - сопло; 2 - вал нагнетателя; 3 - диск; 4 - электроконтактный манометр типа ЭКМ-4;

5 - дроссельная шайба (3 мм); 6 - масло (Р = 500 кПа)

Рис. 4.8. Устройство контроля уровня масла в маслобаке центробежного нагнетателя типа 370-18-2:

1 - масло, сливаемое из двигателя; 2 - перегородка с фильтром;

3 - конечные выключатели верхнего и нижнего уровня масла; 4 - поплавок; 5 - отбор масла