- •Глава 5 показатели надежности, диагностика и снижение энергозатрат газоперекачивающих агрегатов

- •5.1. Показатели надежности газоперекачивающих агрегатов

- •Наработка на отказ у ряда гпа с газотурбинным приводом

- •5.2. Техническая диагностика газоперекачивающих агрегатов

- •Характеристики измерительных приборов для оценки состояния гпа

- •5.3. Определение технического состояния центробежных нагнетателей

- •5.3.1. Определение фактического политропического кпд нагнетателя

- •5.3.2. Определение паспортного (исходного) кпд нагнетателя

- •5.4. Определение технического состояния гпа с газотурбинным приводом

- •5.5. Диагностирование гпа в процессе работы и при выполнении ремонта

- •Классы чистоты турбинного масла в зависимости от его загрязнения

- •5.6. Причины увеличения энергетических затрат на транспорт газа и пути их снижения

- •5.7. Турбодетандер

- •5.8. Применение сменных (регулируемых) входных направляющих аппаратов для изменения характеристик цбн

- •Глава 6 автоматизация компрессорных станций

- •6.1. Система автоматического управления гпа

- •6.2. Датчики

- •6.3. Приборы

- •6.4. Вибрационный контроль гпа

- •6. 5. Измерение расхода газа

- •6.6. Системы безопасности компрессорных цехов

- •6.6.1. Системы управления охранными и общестанционными кранами. Ключи каос

- •6.6.2. Системы автоматики пожаротушения

- •Системы пожарообнаружения

- •6.6.3. Система контроля загазованности

- •6.7. Телемеханика

- •6.8. Мнемощит

- •6.9. Автоматизированное рабочее место диспетчера компрессорной станции (армд кс)

- •Глава 7 монтаж основного и вспомогательного оборудования на кс

- •7.1. Подготовка гпа к монтажу

- •7.2. Приемка фундамента под монтаж

- •Допускаемые отклонения фактических размеров от проектных на объектах фундамента

- •7.3. Монтаж блока нагнетателя и турбины на фундамент

- •7.4. Обвязка гпа технологическими трубопроводами

- •7.5. Монтаж вспомогательного оборудования гпа

- •7.6. Гидравлические испытания технологических коммуникаций компрессорной станции

- •7.7. Реконструкция, техперевооружение, модернизация действующих компрессорных станций

- •7.8. Пусконаладочные работы на компрессорной станции

- •Глава 8 техническое обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

- •8.1. Основные положения и виды технического обслуживания гпа

- •Перечень работ при проведении среднего и капитального ремонтов гпа

- •8.2. Планирование и подготовка агрегата к ремонту

- •8.3. Ремонтная документация

- •Перечень и порядок составления технической документации при ремонте гпа

- •8.4. Вывод газоперекачивающего агрегата в ремонт

- •8.5. Виды дефектов и неразрушающий контроль гпа

- •8.6. Организация ремонта лопаточного аппарата осевого компрессора

- •8.7. Балансировка и балансировочные станки

- •8.8. Закрытие агрегата после ремонта и его опробование

- •Глава 9 охрана окружающей среды

- •9.1. Общие положения

- •9.2. Выбросы вредных веществ в атмосферу

- •Расход газа по составляющим операции пуска-останова гпа

- •Основные причины аварий на магистральных газопроводах

- •Выбросы в составе выхлопных газов

- •Величина номинальных выбросов вредных веществ для различных типов гпа

- •9.3. Сбросы загрязняющих веществ в водоемы

- •Основные показатели химического состава вод хозяйственно-питьевого и производственного назначения

- •Данные о сбросе сточных вод некоторыми отраслями промышленности России

- •9.4. Токсичные отходы

- •9.5. Охрана почв

- •9.6. Охрана недр

- •9.7. Шум и другие виды воздействия

- •9.8. Решение проблем экологии

- •Капитальные вложения рао "Газпром" в природоохранные мероприятия по годам (млрд. Руб.)

- •Глава 10 техника безопасности при работе на компрессорной станции

- •10.1. Общие требования по технике безопасности при обслуживании компрессорных станций

- •10.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •10.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •10.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •10.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •10.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыва и пожароопасности основных зданий и помещений кс

- •Список использованной литературы

- •Глава 6 автоматизация компрессорных станций

- •Глава 7 монтаж основного и вспомогательного оборудования на кс

- •Глава 8 техническое обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

- •Глава 9 охрана окружающей среды

- •Глава 10 техника безопасности при работе на компрессорной станции

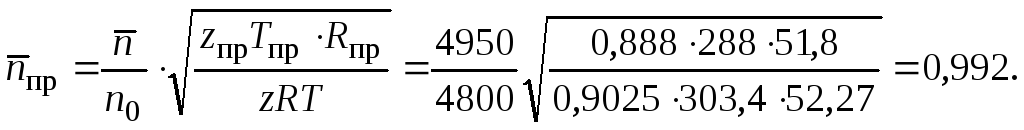

5.3.2. Определение паспортного (исходного) кпд нагнетателя

Паспортный политропный КПД нагнетателя,

как показано выше, является функцией

приведенного расхода газа

![]() .

Сложность выявления паспортного значения

КПД заключается в определении

производительности нагнетателя, что

связано:

.

Сложность выявления паспортного значения

КПД заключается в определении

производительности нагнетателя, что

связано:

- с отсутствием замерного узла расхода газа на нагнетателе;

- с отсутствием датчиков перепада давления газа на входном конфузоре нагнетателя и достоверного значения коэффициента расхода газа через него;

- с невозможностью точного измерения эффективной мощности газотурбинного привода.

Поэтому выбор метода определения паспортного значения КПД нагнетателя зависит от объема исходной информации, необходимой для расчета производительности нагнетателя.

При наличии замерного узла (погрешность

определения производительности ±1-2%)

задача сводится к определению приведенного

расхода, используемого в качестве

аргумента при аппроксимации функции

![]() полиномом вида

полиномом вида

![]() .

(5.31)

.

(5.31)

Как показывает практика, зависимость

![]() необходимо аппроксимировать полиномом

не менее 4-го порядка, а значения постоянных

коэффициентов

необходимо аппроксимировать полиномом

не менее 4-го порядка, а значения постоянных

коэффициентов

![]() должны определятся с точностью до 3-го

знака для обеспечения приемлемой

точности расчета.

должны определятся с точностью до 3-го

знака для обеспечения приемлемой

точности расчета.

При наличии датчика перепада давления газа на входном конфузоре производительность нагнетателя определяется как

(5.32)

(5.32)

где

![]() - коэффициент расхода;

- коэффициент расхода;

![]() - перепад давления газа на входном

конфузоре, кгс/см

- перепад давления газа на входном

конфузоре, кгс/см![]() ;

;

![]() - плотность газа на входе, кг/м

- плотность газа на входе, кг/м![]() .

Погрешность этого метода

.

Погрешность этого метода

![]() 5%.

5%.

При отсутствии прямого или косвенного

измерения производительности следует

использовать паспортную характеристику

нагнетателя, при этом рабочая точка

определяется приведенной относительной

частотой вращения

![]() и степенью сжатия

и степенью сжатия

![]() ,

однако точность определения

производительности при этом очень низка

(до 20%) из-за "расслоения" характеристики

,

однако точность определения

производительности при этом очень низка

(до 20%) из-за "расслоения" характеристики

![]() в эксплуатации.

в эксплуатации.

При использовании обоих методов расчета фактического КПД нагнетателя для получения достоверных результатов необходимо производить измерения давления газа на входе и выходе нагнетателя образцовыми манометрами класса точности не ниже 0,4 и температуры газа с точностью 0,1-0,2 °С.

Ввиду относительной стабильности

характеристики

в

эксплуатации коэффициент технического

состояния нагнетателя по мощности

в

эксплуатации коэффициент технического

состояния нагнетателя по мощности

![]() можно принимать равным единице.

можно принимать равным единице.

Пример 5.1. Определить техническое

состояние нагнетателя типа 370-18-1, если

режим его работы характеризуется

следующими данными: давление газа на

входе в нагнетатель

![]() =

6,03 МПа, давление газа на выходе нагнетателя

=

6,03 МПа, давление газа на выходе нагнетателя

![]() =

7,4 МПа, температура газа на входе в

нагнетатель

=

7,4 МПа, температура газа на входе в

нагнетатель

![]() =

30,2 °С, температура газа за нагнетателем

=

30,2 °С, температура газа за нагнетателем

![]() =

49,1 °С, частота вращения силового вала

=

49,1 °С, частота вращения силового вала

![]() = 4950 об/мин. Содержание метана в газе

= 4950 об/мин. Содержание метана в газе

![]() =

0,97.

=

0,97.

1. Решение по первому способу

1. С использованием уравнения (5.12)

определяем значение потенциальной

функции (![]() )

для метана:

)

для метана:

![]() =

(0,017 · 6,03+0,555) · 30,2-2,73 · 6,03+139,4 = 142,795 кДж/кг

· МПа;

=

(0,017 · 6,03+0,555) · 30,2-2,73 · 6,03+139,4 = 142,795 кДж/кг

· МПа;

![]() =

(0,017 · 7,4+0,555) · 49,1-2,73 · 7,4+139,4 = 152,625 кДж/кг

· МПа.

=

(0,017 · 7,4+0,555) · 49,1-2,73 · 7,4+139,4 = 152,625 кДж/кг

· МПа.

С использованием уравнения (5.15) определяем

значение потенциальной функции (![]() )

для газа в целом:

)

для газа в целом:

![]() =

142,795 · (1,49-0,49 · 0,97) =144,9кДж/кг · МПа;

=

142,795 · (1,49-0,49 · 0,97) =144,9кДж/кг · МПа;

![]() = 152,625 · (1,49-0,49 · 0,97) = 154,86 кДж/кг · МПа;

= 152,625 · (1,49-0,49 · 0,97) = 154,86 кДж/кг · МПа;

![]() =

(144,9+154,86) / 2 =149,88 кДж/кг · МПа.

=

(144,9+154,86) / 2 =149,88 кДж/кг · МПа.

2. Потенциальная работа сжатия

![]() =

149,88 · ln (7,4/6,03) = 149,88 · 0,204 = 30,575 кДж/кг.

=

149,88 · ln (7,4/6,03) = 149,88 · 0,204 = 30,575 кДж/кг.

3. Средние значения температуры и давления газа:

![]() =

(30,2+49,1)/2= 39,65 °С;

=

(30,2+49,1)/2= 39,65 °С;

![]() =

(6,03+7,4) /2 = 6,715 МПа.

=

(6,03+7,4) /2 = 6,715 МПа.

4. Средняя изобарная теплоемкость газа

![]() =

(0,37 + 0,63 · 0,97) · [(0,003-0,0009 · 6,03) · 39,65 +

=

(0,37 + 0,63 · 0,97) · [(0,003-0,0009 · 6,03) · 39,65 +

0,11 · 6,03 + 2,08] = 2,9, кДж/кг · К.

5. По уравнению (5.13) определяем среднее значение комплекса

![]() =

(1,37-0,37 · 0,97)[(0,00012 · 49,1

=

(1,37-0,37 · 0,97)[(0,00012 · 49,1![]() -

0,0135 · 49,1 +

-

0,0135 · 49,1 +

0,31) · 6,715 - 0,0463 · 49,1 + 11,19] = 10,772 кДж/кг · МПа.

6. По уравнению (5.18) определяем разность энтальпий газа

![]() =

2,9 · 18,9 - 10,772 · 1,37 = 40,05 кДж/кг.

=

2,9 · 18,9 - 10,772 · 1,37 = 40,05 кДж/кг.

7. Политропный КПД нагнетателя

![]() =

30,575/40,05 = 0,763.

=

30,575/40,05 = 0,763.

II. Решение по второму способу

1. По соотношению (5.23) определяем показатель политропического процесса сжатия

![]()

2. По соотношениям (5.29) и (5.30) определяем

критические параметры газа (![]() =

0,56):

=

0,56):

![]() =162,8

(0,613+0,56) = 190,96 К;

=162,8

(0,613+0,56) = 190,96 К;

![]() =

1,59;

=

1,59;

![]() =

(47,9-0,56)0,0981 = 4,644 МПа;

=

(47,9-0,56)0,0981 = 4,644 МПа;

![]() = 60,3/4,644 = 1,3.

= 60,3/4,644 = 1,3.

3. По соотношению (5.25) определяем коэффициент сжимаемости газа по параметрам входа его в нагнетатель

4. По соотношению (5.27) определяем поправку на теплоемкость при постоянном давлении

![]() · (0,41 + 0,02 · 1,3) = 0,846.

· (0,41 + 0,02 · 1,3) = 0,846.

5. По уравнению (5.26) определяем показатель изоэнтропы в идеальном газовом состоянии

![]() .

.

6. Вспомогательная функция

![]() определяется по уравнению (5.28)

определяется по уравнению (5.28)

7. По уравнению (5.24) определяем показатель изоэнтропы процесса сжатия

![]() ·

(4,377 + 0,846 - 0,9 · 0,42 · 3,378) = 4,31.

·

(4,377 + 0,846 - 0,9 · 0,42 · 3,378) = 4,31.

8. Политропный КПД нагнетателя

![]() = 3,378/4,31 = 0,78.

= 3,378/4,31 = 0,78.

Ввиду отсутствия данных по замеру

производительности нагнетателя для

определения паспортного КПД используем

альбомную характеристику

![]() и

и

![]()

![]() =

7,4 / 6,03 = 1,227,

=

7,4 / 6,03 = 1,227,

По характеристике для

![]() =

0,992 и

=

0,992 и

![]() =

1,227 определяем

=

1,227 определяем

![]() =

460 м

=

460 м![]() /мин,

/мин,

![]() =

0,855,

=

0,855,

тогда коэффициенты технического состояния нагнетателя, соответственно по первому и второму методам расчета составят:

![]() ;

;

![]()