База книг в электронке для ЭНН УТЭК / газотурбинные установки

.pdfВ местах входа и выхода воздуха по конфигурации образующейся зубчатой линии ввариваются специальные гребенки из листовой стали.

Сбоковых и торцевых сторон пакета устанавливаются утолщенные листы. Соединение гребенок с элементами и пакетов между собой осуществляется

электросваркой.

Пакеты в секции расположены двумя параллельными группами по три в каждой и соединены между собой двумя полукруглыми крышками. Между этими группамиобразуетсяколлектор, изкотороговоздухраспределяется попакетам.

Сбоковых и торцевых сторон секции привариваются полуовальные крышки, которые служат сборными воздушными коллекторами, а также для уравнивания давления по обе стороны крайних листов пакетов. К крышкам привариваются ребра, которые придают конструкции большую жесткость, а также плиты с ребрами, предназначенными под опоры, для транспортировки и окантовки секции. В крышках и коллекторе устанавливаются направляющие листы, служащие для лучшей организации потока и уменьшения сопротивления по воздушному тракту.

Для входа и выхода воздуха к секции привариваются круглые патрубки с фланцами, а для продуктов сгорания – прямоугольные фланцы (воротники).

Воздух из компрессора поступает в верхний патрубок секции и равномерно распределяется по входным участкам поверхности нагрева. Двигаясь по воздушным каналам навстречу продуктам сгорания, воздух нагревается, собирается в полуовальных крышках и затем через нижний патрубок направляется в камеру сгорания. Охлажденные продукты сгорания по газопроводу на-

правляются в дымовую трубу.

Секции воздухоподогревателя устанавливаются вертикально на четырех лапах.

Так как секции находятся под открытым небом, то для уменьшения тепловых потерь они должны быть изолированы тепловой изоляцией и защищены от атмосферных осадков металлическими листами (обшивкой).

Вопросы для самопроверки

1.Из чего состоит блок турбогруппы?

2.В чем заключается назначение переднего блока и компрессора?

3.В чем заключается назначение турбины?

4.В чем заключается назначение рамы-маслобака?

5.В чем заключается назначение подшипника силового ротора?

6.В чем заключается назначение воздухоподогревателя?

6.3 Камера сгорания

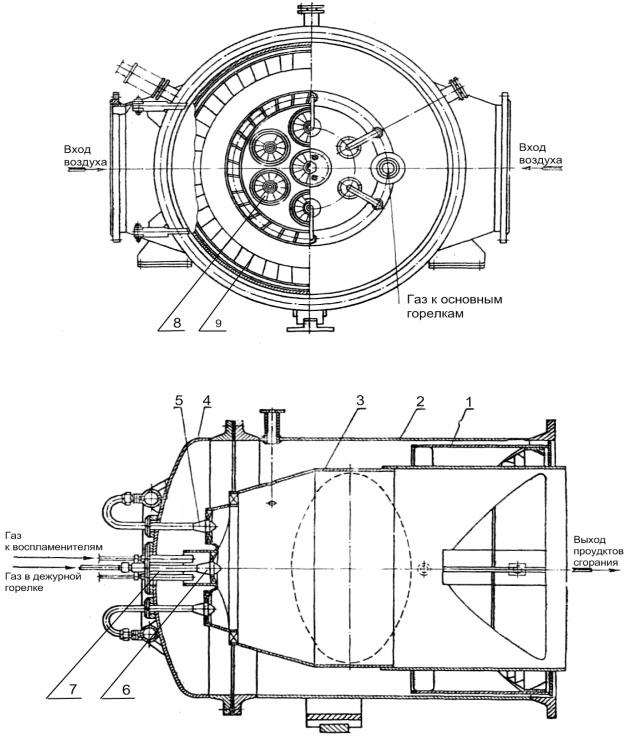

Камера сгорания (рис. 62) предназначена для осуществления непрерывного процесса сжигания газообразного топлива в потоке сжатого воздуха, поступающего в камеру из воздухоподогревателя. Продукты сгорания с требуемой температурой направляются через переходной патрубок в газовую турбину.

91

Рис. 62. Камера сгорания

1 – смеситель вихревой; 2 – фронтовое устройство; 3 – корпус камеры сгорания; 4 – крышка; 5 – горелка основная; 6 – горелка дежурная, 7 – воспламенитель; 8 – малые лопаточные венцы; 9 – большой лопаточный венец;

10 – изогнутая лопатка

92

Камера сгорания выполнена семигорелочной со смесителем вихревого ти-

па и состоит из следующих основных узлов:

−горелочного устройства;

−фронтового устройства;

−вихревого смесителя;

−корпуса камеры с крышкой.

Горелочное устройство состоит из 6 основных горелок (5), одной дежурной (6) и двух воспламенителей (7). Основные горелки расположены по окружности и соединены общим кольцевым коллектором, подводящим газ. Количество газа, подаваемое в основные горелки в зависимости от режима работы агрегата, определяется величиной открытия регулирующего клапана. Дежурная горелка расположена в центре и конструктивно объединена с двумя воспламенителями. Дежурная горелка на всех режимах работы агрегата имеет постоянный расход газа, который подводится к ней (также как и к воспламенителям) помимо регулирующего клапана, через дроссельные шайбы, диаметр отверстий которых определяется требуемым расходом газа.

Основная горелка состоит из головной части, топливоподводящей трубы и фланца для крепления горелки к крышке камеры сгорания. Головная часть выполнена из конуса, соединенного с топливоподводящей трубой, цилиндра, которым горелка свободно вставляется во втулку малого лопаточного венца фронтового устройства, и перфорированной конической головки. Топливоподводящая труба горелки присоединяется к топливному коллектору с помощью ввертного штуцерного соединения. Газообразное топливо из коллектора подводится к головной части горелки и поступает во фронтовое устройство камеры сгорания через несколько рядов мелких отверстий в конической головке. Дежурная горелка состоит из головной части, топливоподводящей трубы, двух одинаковых воспламенителей и фланца, соединяющего все детали дежурной горелки и служащего для крепления ее к крышке камеры. Головная часть дежурной горелки по конструкции аналогична головной части основной горелки.

Воспламенитель (рис. 63) состоит из приваренной к фланцу трубы, разделенной диаметральной перегородкой на две полости. В одну из этих полостей в фиксированном положении вставляется газоподводящая трубка (5), крепящаяся гайкой. В другой полости располагаются электроды свечи зажигания (4), ввернутой во фланец. Через штуцерное соединение к воспламенителю подводится газ и, попадая в газоподводящую трубку, выходит из нее несколькими струями. Газ проходит через отверстия в перегородке и эжектирует воздух, попадающий в трубу воспламенителя через ряд отверстий по окружности трубы.

Газовоздушная смесь попадает к электродам свечи зажигания и воспламеняется при ее включении. Образующийся факел по трубе направляется в сторону головки дежурной горелки. Вследствие перепада давления на малом лопаточном венце фронтового устройства пламя воспламенителя втягивается между лопатками и зажигает газовоздушную смесь дежурной горелки, после чего воспламенитель прекращает свою работу. Оба воспламенителя расположены симметрично относительно дежурной горелки и включаются в работу параллельно, чем достигается большая надежность системы зажигания.

93

Рис. 63. Запальное устройство

1 – корпус; 2 – перегородка; 3 – отверстия; 4 – свеча зажигания; 5 – газораспределительная трубка

Фронтовое устройство (2) (рис. 62) предназначено для подачи первичного воздуха в зону горения, смешения его с газовым топливом и стабилизации факела на всех режимах работы. Фронтовое устройство состоит из 7 малых лопаточных венцов (шести по окружности и одного в центре), одного большого лопаточного венца, расположенного вокруг малых, каждый из которых состоит из ряда плоских лопаток, вваренных под определенным углом между двумя обечайками, и придает воздуху вращательное движение. Во внутренние обе-

чайки этих венцов вставляются головные части горелок. Шесть малых лопа-

точных венцов ввариваются в общий конус, располагаясь по его окружности. Один малый венец, для дежурной горелки, приваривается в центральной части конуса, который с помощью сварки соединен с большим лопаточным венцом. Последний состоит из ряда изогнутых лопаток, вваренных между двумя обечайками. Закрутка малых венцов противоположна закрутке большого. К наружной обечайке большого лопаточного венца приварены конус и цилиндрическая обечайка, которая телескопически входит в обечайку вихревого смесителя. Этим обеспечивается свобода теплового расширения фронтового устройства, крепление которого к корпусу камеры осуществляется с помощью двух лап с прорезями, выполненными для компенсации радиальных расширении. Фронтовое устройство изготовляется из листовой аустенитной стали.

Вихревой смеситель (1) (рис. 62) предназначен для смешения продуктов сгорания с вторичным воздухом и получения достаточно равномерного поля температур на выходе из камеры сгорания. Вихревой смеситель состоит из двух концентрично расположенных обечаек, из которых внутренняя имеет два диаметрально противоположных треугольных выреза, по боковым сторонам которых, в кольцевом пространстве, установлены ряды изогнутых лопаток.

94

Последние разделяют общий осевой поток вторничного воздуха, движущийся в кольцевом пространстве, на два потока и направляют их под прямым углом через вырезы внутрь огневой части. Два парных вихря, образовавшиеся внутри огневой части, взаимодействуют с продуктами сгорания, обеспечивая их перемешивание с вторичным воздухом.

Лопатки смесителя, расположенные под углом к его оси, двумя парами сходящихся рядов с одной стороны привариваются к внутренней обечайке, с другой – к бандажам, имеющим разрезы через каждые четыре лопатки. Наружная обечайка смесителя надевается на бандажи и в передней части (по ходу воздуха) центрируется радиально расположенными обтекателями и ребрами, приваренными к внутренней обечайке. На выходе наружной обечайки, за лопатками, к ней приваривается по торцу, между наружной и внутренней обечайками, заглушающее кольцо, препятствующее проходу воздуха в осевом направлении. Обтекатели и ребра соединяют при помощи четырех втулок и пальцев наружную и внутреннюю обечайки, допуская свободу их относительных перемещений.

Смеситель крепится к корпусу камеры при помощи двух пар пальцев, заглушённых снаружи ввертными пробками. Два из этих пальцев входят во втулки на смесителе и фиксируют его осевое положение, а два других входят в шпонки, расположенные на наружной обечайке и допускают свободу осевого перемещения всего смесителя в целом.

Корпус камеры (3) и крышка (4) образуют прочный корпус, воспринимающий внутреннее давление воздуха. Корпус представляет собой цилиндрический барабан с двумя врезанными в него овальными, переходящими в круглые, патрубками, заканчивающимися фланцами. По этим патрубкам в камеру подводится воздух. На торцах барабана имеются два фланца для крепления крышки и соединения камеры сгорания с переходным патрубком, связанным с газовой турбиной. Кроме того, на корпусе размещаются еще три небольших патрубка для крепления фотодатчиков контроля факела.

Для установки камеры сгорания на раму и направленного теплового рас-

ширения на корпусе имеются две лапы и продольная шпонка.

Крышка является днищем корпуса и состоит из штампованной овальной части и фланца для соединения с корпусом камеры. На крышке располагаются наварыши для крепления горелок и кольцевой коллектор основного газа с двумя входными патрубками.

Вопросы для самопроверки

1.В чем заключается назначение и состав камеры сгорания?

2.В чем заключается назначение горелочного устройства?

3.В чем заключается назначение фронтовое устройство?

4.В чем заключается назначение вихревого смесителя?

5.В чем заключается назначение корпуса камеры и крышки?

95

6.4 Маслосистема ГТК-10-4

Назначение системы маслоснабжения

Система маслоснабжения (рис. 64) обеспечивает смазку подшипников агрегата, подачу масла на уплотнение и реле осевого сдвига нагнетателя на рабочих режимах, а также в периоды пуска и остановки агрегата.

Вустановке ГТК-10-4 применяется единая циркуляционная система подвода масла под давлением к подшипникам и уплотнениям, что дает возможность использовать один маслобак, общие фильтры и маслоохладители для всей системы маслоснабжения. Применение общей системы снабжения маслом подшипников агрегата и уплотнений нагнетателя снижает затраты на обслуживание и ревизию маслосистемы, повышает ее эксплуатационную надежность.

Вмаслосистеме применяется масло Тп-22,

где Т – турбинное; п – с присадками (присадки придают маслу следующие свойства: анти-

окислительные, вязкие, антикоррозийные, нейтрализующие, моющие, противоизносные, антисепенные, понижающие температуру застывания);

22 – вязкость в сантистоксах;

Твспышки = 186оС,

Тзастывания = -15оС.

Всостав системы маслоснабжения входят:

−рама-маслобак;

−главный масляный насос;

−- пусковой масляный насос;

−резервный масляный насос;

−импеллер;

−регулятор давления “после себя”;

−сдвоенный обратный клапан;

−инжектор;

−маслоохладитель;

−фильтры;

−регулирующий дроссель;

−запорная арматура трубопроводов;

−система отсоса масляных паров.

Работа системы

Рассмотрим более подробно схему маслоснабжения агрегата (рис. 64).

Главным масляным насосом 4 центробежного типа, установленным непосредственно на валу турбины высокого давления, создается давление масла до

1,2 МПа.

96

Рис. 64. Система маслоснабжения

1 – импеллер; 2 – пусковой масляный насос; 3 – сдвоенный обратный клапан; 4 – главный масляный насос; 5 – инжектор; 6 – регулятор давления "после себя";

7– маслоохладитель; 8 – фильтры; 9 – дроссель; 10 – резервный шестеренчатый маслонасос

Затем масло поступает на сдвоенный обратный клапан 3, после которого оно разделяется на два потока: к маслоохладителю 7 через регулятор давления

"после себя" 6 и соплу инжектора насоса 5. Наличие инжектора вызвано тем,

что центробежные насосы не обладают свойствами самовсасывания, если они расположены выше маслобака, поэтому для создания необходимого подпора на входе в колесо устанавливают инжектор 5, к соплу которого подводится масло из нагнетательной линии того же насоса. Регулятор 6 понижает давление на входе в маслоохладитель в пределах 0, 4-0, 6 МПа. Охлажденное и очищенное фильтром 8 масло поступает на смазку опорно-упорного подшипника нагнетателя и к блоку винтовых насосов МНУ. Далее масло после дополнительного редуцирования в регулируемом дросселе 9 поступает на смазку подшипников турбогруппы и к импеллеру 1. После смазки и охлаждения подшипников масло сливается в маслобак. Масло при пуске и остановке агрегата подается пусковым масляным насосом 2, под давлением 0,55 МПа поступает также в сдвоенный обратный клапан и далее по рассмотренной схеме.

При создании главным масляным насосом определенного давления 0,75 МПа обратный сдвоенный клапан пропускает в систему масло только от него и пусковой насос отключается. Пусковой масляный насос размещен на верх-

97

ней крышке маслобака и является насосом погружного типа. Он приводится во вращение асинхронным электродвигателем, обеспечивает подачу масла в систему в количестве 30 кг/с при давлении 0,5-5 МПа (масло марки Тп-22).

Резервный шестеренчатый маслонасос 10 с приводом от электродвига-

теля постоянного тока имеет две ступени. Первая ступень с подачей 6,9 кг/с при давлении в нагнетании 0,1 МПа подключена к маслопроводу смазки низкого давления 0,08-0,12 МПа. Вторая ступень с подачей 0,8 кг/с подает масло давлением 0,5 МПа на смазку опорно-упорного подшипника нагнетателя.

Винтовые насосы системы уплотнения МНУ подают масло высокого давления через фильтр тонкой очистки и обратный клапан на торцовое уплотнение и опорный подшипник нагнетателя. Винтовые насосы приводятся во вращение электродвигателями переменного тока. Система автоматического управления агрегатом обеспечивает автоматическое переключение с рабочего винтового насоса на резервный при аварийном снижении перепада давлений между уплотняющим маслом и газом. Одновременная работа двух насосов уплотнения недопустима, так как при отсутствии газа в нагнетателе перепад давления на уплотнении может превысить 2 МПа и разрушить торцовое уплотнение.

Для предотвращения попадания масляных паров в машинный зал при работе агрегата существует специальная система отсоса этих паров. С помощью специального эжектора пары отсасываются из рамы-маслобака, переднего подшипника, среднего подшипника и заднего подшипника. Все трубы системы отсоса объединяются в общий коллектор, идущий к эжектору.

Эжектор устанавливается на фланце гидрозатвора, к нему подводится воздух, отбираемый после четвертой ступени компрессора. Ввод масляных паров в гидрозатвор осуществляется тангенциально вдоль его стенки. Это приводит к тому, что масло конденсируется, стекая вниз, и возвращается в маслобак. Воздух из гидрозатвора через свечу удаляется в атмосферу.

В соответствии с инструкциями по эксплуатации агрегатов турбинное масло ГПА должно иметь температуру 35-50°С. На КС турбинное масло охлаждается циркуляционной водой в водяных маслоохладителях или воздухом в аппаратах воздушного охлаждения (АВО).

Циркуляционная вода охлаждается в АВО. Система состоит из аппарата воздушного охлаждения, циркуляционных насосов, системы трубопроводов, запорной и предохранительной арматуры, фильтров и других элементов. Аппараты воздушного охлаждения на КС используют как для прямого охлаждения турбинного масла, так и для охлаждения промежуточного теплоносителя – циркуляционной воды. При низких температурах окружающей среды в промежуточном контуре АВО вместо воды применяют антифриз. АВО состоит из теплообменников, в трубках которых циркулирует масло, вода или антифриз, и вентиляторов с электроприводом. Электродвигатели соединены с вентиляторами через редукторы или ременные передачи. Лопасти вентилятора могут быть поворотными. Кроме того, на входе или выходе из АВО установлены жалюзийные решетки для регулирования расхода воздуха.

98

Аппараты воздушного охлаждения располагают на открытом воздухе или в специальных помещениях рядом со зданием компрессорного цеха.

Параметры работы системы

Уровень масла в баке должен быть на 100 мм ниже верхнего листа рамымаслобака. Уровень в гидрозатворе переливного устройства должен поддерживаться около 400 мм.

Разряжение в полости рамы-маслобака должно быть не менее

120 мм вод. ст. при работе агрегата.

Температура масла в системе (на выходе маслоохладителей) должна поддерживаться в пределах 30-50°С.

Перепад давлений на фильтрах тонкой очистки масла должен быть не более 0,04 МПа.

Давление масла на смазку подшипников турбины при работе пускового или главного маслонасосов – не менее 0,06 МПа. При работе резервного насоса – более 0,04 МПа.

Давление масла на смазку опорно-упорного подшипника нагнетателя при работе пускового или резервного маслонасосов − не менее 0,4 МПа. При работе главного насоса − более 0,45 МПа.

Давление масла после инжектора главного маслонасоса должно быть около 0,05 МПа.

УЗЛЫ СИСТЕМЫ МАСЛОСНАБЖЕНИЯ

Главный маслонасос

Главный масляный насос центробежного типа с непосредственным приводом от вала турбокомпрессора смонтирован в корпусе переднего подшипника газотурбинной установки (рис. 65).

Корпус, изготовленный из литой стали, составлен из двух половин. Нижняя половина укреплена внутри картера переднего подшипника компрессора. Колесо закрытого типа с фрезерованными лопатками скрепляется с покрывающим диском заклепками, проходящими через тело лопаток. Удерживается колесо насоса на валу с помощью шпоночного соединения и прижимной гайкиобтекателя.

Уплотнение насоса от протекания масла из нагнетательной камеры во всасывающую и по валу в картер подшипника производится двумя кольцевыми втулками плавающего типа. Внутренние поверхности втулок залиты баббитом. Кольцевые втулки фиксируются от поворота штифтами, входящими в выемки на горизонтальном разъеме корпуса насоса.

Масло к насосу подводится через литое колено. Организацию потока во всасывающем патрубке насоса непосредственно перед входом масла в колесо осуществляют осевые направляющие лопатки, размещенные во втулке.

99

Рис. 65. Главный маслонасос смазки

1 – литое колено; 2 – втулка; 3,6 – кольцевые втулки; 4 – покрывающий диск; 5 – рабочее колесо; 7 – шпонка; 8 – гайка-обтекатель; 9 – корпус

Рис. 66. Зависимость напора главного маслонасоса от частоты вращения вала турбокомпрессора

100