- •1 Введение

- •Технологическая часть

- •2.1 Подготовка и вывод резервуара из эксплуатации для капитального ремонта

- •2.2 Порядок проведения диагностического обследования периодичность

- •2.3 Технология капитального ремонта резервуара

- •2.7 Охрана окружающей среды при ремонте резервуара.

- •3 Расчетная часть.

- •3.1 Предварительный выбор толщины поясов.

- •3.2 Расчет стенки резервуара на прочность.

- •3.3 Расчет стенки резервуара на устойчивость.

2.3 Технология капитального ремонта резервуара

Ремонт днищ.

Капитальный ремонт днищ резервуаров обычно состоит . в полной или частичной замене поврежденных листов металла.

При полном обновлении днища в первом поясе корпуса резервуара вырезают монтажное окно размером 1500x2000 мм. Резервуар поднимают домкратами на высоту 150-200 мм. Днище разрезают на части и отрезают от корпуса по периметру внешней окружности. Обрезанный металл удаляют через монтажное окно. После этого исправляют основание и покрывают его гидрофобным изоляционным слоем. Через монтажное окно в резервуар подают заготовленные элементы днища и окрайки, затем их собирают и сваривают в два слоя. Корпус резервуара опускают на окрайки и приваривают к днищу; наконец приваривают окрайки к полотнищу днища.

Днище резервуара можно заменять методом последовательной вырезки участков (рисунок 8). Для этого на высоту не менее 200 мм отрезают полосу стенки корпуса с прилегающими участками окрайки днища резервуара. Первая отрезанная полоса должна быть длиннее остальных полос на 500 мм. Отрезанный металл удаляют из резервуара, затем в подготовленные места подводят детали окрайки днища с технологическими подкладками. Далее окрайки сваривают.

А - удаляемые участки нижнего пояса; Б – окрайки днища; В – технологические подкладки; Г – новые участки нижнего пояса; Д – полотнище днища (нового); 1-10 – последовательность сварки листов днища (сначала поперечных швов, затем продольных).

Рисунок 8 Последовательность ремонта днища резервуара.

На окрайку устанавливают вертикально металлическую полосу нижнего пояса резервуара из нового листового материала и приваривают ее двусторонним швом к окрайке и нахлесточным швом к стенке корпуса резервуара. По окончанию замены окрайки и полос нижнего пояса собирают и сваривают полотнища днища. Накладывают сначала поперечные швы, затем продольные. Такая последовательность сварки позволяет снизить возникающие напряжения. Если в период замены днища обнаруживают дефекты основания, их устраняют дополнительной подсыпкой и трамбовкой смеси и добавками гидроизоляционного слоя.

А – гидрофобный грунт; Б - полотнище днища (нового); В – окрайки нового днища; Г – технологические подкладки; 1-4 – последовательность сварки.

Рисунок 9 Схема устройства нового днища, взамен прокородированного.

Обновление днища может быть выполнено и другим методом. После вырезки монтажного окна в нижнем поясе размером 2000x1500 мм на изношенное днище укладывают слой гидрофобного грунта толщиной 50мм, тщательно выравнивают его по проектному уклону, утрамбовывают и нивелируют (рисунок 9). Затем через монтажное окно в резервуар подают новые листы полотнища днища. После укладки листы сваривают сначала по коротким, затем по длинным кромкам. Сварку ведут обратноступенчатым способом от центра к краям листа в два слоя. Далее в стенке корпуса резервуара последовательно прорезают окна и в них вставляют окрайки днища с технологическими подкладками на прихватках. Листы сваривают встык, поджимают к стенке и приваривают двумя тавровыми швами. В завершение сваривают внахлест кольцо окрайки днища с полотнищем и заваривают монтажное окно.

Небольшие дефекты сварных стыков окрайки днища, не достигающие уторного уголка, в виде продольных и радиальных трещин длиной не более 100 мм исправляются следующим образом: расчищают дефектное место; концы трещины засверливают сверлом диаметром 6— 8 мм; разделывают кромки трещины с зазором между ними 2±1 мм; сваривают дефектные места на подкладке в два слоя; обрезают выступающий конец технологической подкладки. Дефект в виде продольной трещины общей длиной <500 мм в сварном стыковом соединении сегментной окрайки днища, не имеющей технологической подкладки, исправляют аналогично, но с предварительной вырезкой уторного уголка длиной 500 мм симметрично в обе стороны от трещины. Трещины по стыковому соединению окрайки днища, распространяющиеся внутрь резервуара с выходом на основной металл первого пояса стенки длиной не более 100 мм, исправляются также, но соблюдая последовательность сварочных работ: сначала ремонтируют элементы днища, а затем исправляют дефект на стенке резервуара. Для устранения дефектов в виде поперечных трещин в сварном стыковом соединении окрайки днища, распространяющихся на основной металл окрайки, вырезают участок дефектного листа шириной не менее длины трещины плюс 500 мм; длину этого участка устанавливают по величине окрайки (рисунок 10).

А – поперечная трещина; Б - окрайка днища; 1-5 – последовательность сварки.

Рисунок 10 Схема ремонта днища при появлении поперечных трещин в сварных соединениях окрайки.

Удаляют уторный уголок симметрично в обе стороны от границы вырезаемого участка и выплавляют нахлесточные соединение приварки днища к окрайкам и угловой шов приваривают к стенки и к окрайкам, после этого приподнимают участок днища в месте нахлесточного шва и вырезают дефектный участок окрайки днища. Взамен вырезанного участка подгоняют встык вставку с зазорами 3 ±1 мм. Вставку сваривают два или более слоя на технологических подкладках. Очередность и направление сварки должны обеспечивать минимальные внутренние напряжения в сварных соединениях. Если трещина проходит по основному металлу окрайки днища внутри и снаружи, то дополнительно к описанным операциям, вырезают уторный уголок на длину не менее 1500 мм симметрично в обе стороны от трещины и весь дефектный участок окрайки днища шириной не менее 500 мм.

Продольные трещины в сварных соединениях полотнища днища с выходом трещины на основной металл (либо без выхода) после разделки и заварки усиливают металлической накладкой, размер которой должен превышать длину трещины не менее, чем на 250 мм (рисунок 11). Края накладки должны иметь закругления радиусом не менее 50 мм. Накладку сваривают с днищем по всему контуру швом с катетом не более 4—5 мм.

1-трещина с выходом на основной металл; 2-трещина без выхода на основной металл; 3-накладки.

Рисунок 11 Схема ремонта днища при появлении трещин в сварных швах (с выходом и без выхода на основной металл).

Дефект в виде вьпучины или хлопуна высотой более 150 мм на площади более 2 м2 устраняют следующим методом: в вершине хлопуна вырезают отверстие диаметром 200—500 мм в зависимости от площади хлопуна и удобства подбивки грунтовой смеси, пазуху засыпают смесью супесчаного грунта, пропитанного битумом, уплотняют глубинным вибратором, пневмотрамбовкой и трамбовкой вручную (рисунок 12). Затем подгоняют круглую металлическую накладку диаметром более отверстия на 100 мм и толщиной не менее толщины днища резервуара, затем накладку сваривают с днищем по всему контуру швом с катетом не более 4-5 мм. Если выпучина или хлопун сложной конфигурации или имеет вытянутую форму, дополнительно разрезают полотнище днища, и концы деформированного металла поджимают к основанию. Максимальная высота хлопуна или выпучины должна быть не более 100 мм после поджатая к месту. Затем подгоняют по месту разреза полосовую накладку с нахлестом не менее 30-40 мм от краев разреза и сваривают по всему контуру.

1-выпучина; 2-отверстие; 3-гидрофобный грунт; 4-накладка.

Рисунок 12 Схема устранения выпучины днища (хлопуна).

Отдельные листы днища, имеющие коррозионное повреждение или складки с резкими перегибами, площадью более 1 м2 подлежат полной замене.

Ремонт днищ с использованием огневых работ проводят в отсутствие взрывоопасной концентрации углеводородной среды. Подготовка резервуара к таким работам, включающая полную очистку резервуара от нефтепродуктов и дегазацию, сложна и трудоемка. Дополнительные трудности возникают тогда, когда значительные количества нефти и нефтепродуктов просачиваются под днище через образовавшиеся трещины или коррозионные сквозные отверстия. В таких условиях небольшие дефекты днища целесообразно устранять безопасными методами.

Для ремонта резервуара с небольшими повреждениями можно использовать клеи и эпоксидные композиции, однако при таком ремонте днищ не всегда достигаются требуемая надежность и долговечность эксплуатации. Лучшие результаты ремонта обеспечивает механический способ. Возможны два варианта выполнения работ: с использованием несущей способности металла днища (если толщина листа 4 мм и выше) и с применением технологических подкладок (если листы тоньше 4 мм).

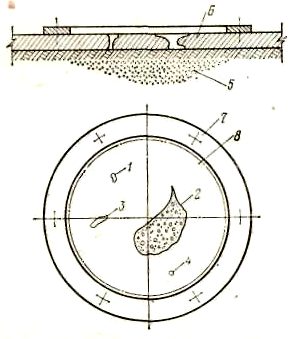

На (рисунок 13) дана примерная схема распространения дефектных мест на ограниченном участке: 1, 3, 4 - точечная, язвенная, сквозная коррозия, 2-зона сплошной сквозной коррозии. Поврежденный участок днища ремонтируют в следующей последовательности: после очистки и дегазации резервуара определяют границы распространения дефектов и по шаблону размечают площадки, подлежащие исправлению. В качестве шаблона используют плоские фланцы, размер которых на 20-30 мм больше контура дефектного участка. После разметки по границе дефектного участка сооружают кольцевой валик высотой 50-80 мм. Образованную валиком круглую ванну заполняют водой и через слой воды, препятствующий искрообразованию, сверлят ручной дрелью отверстия диаметром 6-8 мм. Для исключения утечек воды места/сквозных повреждений и просверленные отверстия последовательно герметизируют пластилином или мастикой: уровень воды в ванне поддерживают постоянным по переливу через край.

1, 2, 3, 4-коррозионные дефекты (2-зона сплошной коррозии); 5-участок, пропитанный нефтью; 6-лист днища; 7-фланец; 8-оси от отверстий под шпильки.

Рисунок 13 Схема распространения дефектных мест на ограниченном участке.

После рассверливания отверстий по внутреннему контуру фланца сверлят отверстия под болты фланца сверлом соответствующего размера. По окончанию сверления снимают фланец, ограничительный валик и удаляют дефектный металлический кружок днища. Затем выбирают пропитанный нефтью грунт на глубину 25-30 мм и в образовавшееся пространство устанавливают два полукольца технологической прижимной подкладки и вворачивают болты.

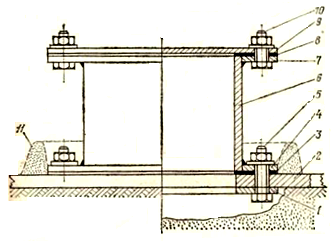

Для герметизации участка после удаления дефектной зоны используют патрубок, изготовленный из обрезка трубы, с приваренными фланцами. Высота патрубка должна быть не менее 100 мм для удобства затяжки болтов. По размеру фланца изготовляют заглушку из листового материала. В качестве уплотнения патрубка используют паранитовые прокладки. Сначала уплотняют нижний фланец патрубка; после обтяжки всех болтов проверяют его плотность. Для этого сооружают кольцевую ванну, которую заполняют керосином, а места герметизации обмазывают мелом. В случае обнаружения утечек подтягивают болты. После достижения герметичности верхнее отверстие патрубка закрывают прокладкой и заглушкой. Затем выполняют обтяжку верхней группы болтовых соединений. На рисунке 14 дана схема безогневого ремонта днища с установкой обечайки.

1-полукольцевая подкладка; 2-лист днища; 3, 8-паронитовые прокладки; 4, 7-нижний и верхний фланцы; 5, 10-болты; 6-обечайки; 9-заглушка; 11-валик ванны для контроля герметичности1

Рисунок 14 Схема безогневого ремонта днища с установкой обечайки.

При толщинах основного металла днища 4 мм и более выполняют аналогичные операции по ремонту, но удалять дефектный участок не требуется. В этом случае в днище делают необходимое количество отверстий, в них нарезают резьбу и вворачивают шпильки. Потом устанавливают прокладку и патрубок. Далее проводят, обтяжку фланцевого соединения, проверяют на герметичность и окончательно закрывают верхнее отверстие заглушкой с прокладкой.

Ремонт корпуса.

Дефект корпуса резервуара в виде трещины в сварном шве уторного уголка длиной более 100 мм, распространенной на основной металл нижнего пояса, устраняют следующим образом (рисунке 15). Вырезают участок . стенки корпуса с дефектом шириной не менее 1000 мм на всю высоту пояса, а уторный уголок отрезают на длину не менее 1500 мм в обе стороны от трещины. Распускают горизонтальные сварные швы между первым и вторым поясами стенки в обе стороны от вырезанного участка по 500 мм. Взамен удаленного участка заготовляют вставку из листа, толщина которого равна толщине листов первого пояса. Вставку подгоняют по месту для варки встык и внахлестку, разделывают кромки и сваривают с двух сторон. Затем сваривают двусторонним швом лист первого пояса и вставку в месте выреза уторного уголка с окрайкой днища. И, наконец, приваривают торцы уторного уголка к стенке и окрайке днища. Направление и последовательность накладывания сварных швов устанавливают с учетом возникающих напряжений в металле от деформации.

Аналогично ремонтируют корпус при поперечных трещинах вертикального сварного соединения, распространенных на основной металл корпуса и продольные трещины сварного шва длиной более 150 мм (но без выхода «а основной металл).

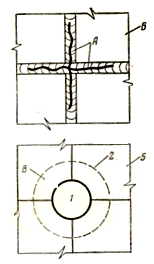

Если трещины возникают в пересечении сварных швов, то вырезают дефектный участок в виде окружности диаметром, равным длине трещины, плюс 500 мм с центром в точке пересечения сварных швов (рисунок 16). С внутренней стороны резервуара подгоняют для сварки внахлест накладку диаметром более отверстия на 500 мм и толщиной листа, равной толщине стенки корпуса резервуара. Накладку сваривают со стенкой оплошным швом сначала с наружной стороны, а затем с внутренней. Сварку ведут обратноступенчатым методом. Длина ступени не более 200-250 мм. Подобные операции выполняют для устранения трещин, которые возникают в сварном соединении усиливающего воротника приемо-раздаточного патрубка (либо люка-лаза) и распространяются на основной металл нижнего пояса стенки корпуса резервуара.

А – трещина; Б – уторный уголок; В – стенка первого пояса; Г – второй пояс корпуса; Д – вставка; Е – окрайка; 1-8 – последовательность сварки.

Рисунок 15 Схема ремонта корпуса резервуара при появлении трещины более 100 мм.

А – трещины; Б – стенка резервуара; 1 – наружный сплошной шов; 2 – внутренний сплошной шов.

Рисунок 16 Схема ремонта корпуса резервуара при появлении трещин в сварных пересекающихся швах

Для устранения мелких дефектов сварных соединений и ремонта мест, где появляются отпотины длиной до 150 мм, засверливают отверстия диаметром 6-8 мм по концам трещин (либо вырубкой или выплавкой участка шва), разделывают кромки и подваривают. Если многократной сваркой не удается ликвидировать неплотности стенки резервуара, то дефектное место стенки удаляют вырезкой и взамен подгоняют внахлест накладку диаметром не менее 1000 мм из листа толщиной, равной толщине стенки корпуса. Накладку приваривают с двух сторон.

Прокорродированные участки нижнего пояса резервуара можно заменять последовательной вырезкой дефектных мест и вваркой новых листов (рисунок 17). Размер новых листов должен превышать дефектные участки пояса на 100 мм по высоте и 3000 мм по длине. После вырезки дефектных участков с наружной стороны резервуара подгоняют листы подготовленной полосовой накладки. Листы накладки сначала сваривают между собой, а затем выполняют двустороннюю сварку полос у окрайки днища и внахлест у стенки корпуса резервуара.

1-заменяемые прокородированные участки. 2-накладки.

Рисунок 17 Замена участков первого пояса корпуса резервуара.

При крупном коррозионном повреждении корпуса резервуара решение о ремонте принимают после разработки проекта производства работ.

Дефекты корпуса резервуара в виде деформации стенки (вмятины, гофры, выпучины) ликвидируют либо правкой, либо вырезкой деформированных мест и варкой новых листов длиной не менее 1000 мм.

Местные деформации листов первого пояса, возникающие вследствие просадки подводящего трубопровода, исправляют правкой при помощи домкратов, предварительно отсоединив трубопровод. По окончанию правки стенки корпуса присоединяют трубопровод и, если это необходимо, изменяют его длину.

Выпучины в местах верхнего и смежных с ним поясов ремонтируют следующим образом (рисунок 18): вырезают верхний обвязочный уголок длиной на 1000 мм больше размера выпучины (либо дефектного участка стенки), распускают горизонтальные сварные швы по обе стороны от новой листовой вставки по 500 мм, подгоняют вставку для варки встык и внахлест с листами корпуса и выполняют сварку с двух сторон. Сначала сваривают стыковые швы, а затем нахлесточные. Сварку ведут в такой последовательности, при которой образующиеся остаточные напряжения в металле минимальны.

А – одиночная выпучина; Б – стенка резервуара; В – обвязочный уголок; Г – вставки; 1-7 - последовательность ведения сварки (штриховой линией обозначен участок удаленной выпучины).

Рисунок 18 Ликвидация деформированных участков корпуса резервуара

Вмятины в корпусе резервуара устраняют правкой (рисунок 19). В центре вмятины приваривают прерывистым швом круглую накладку диаметром на 120—150 мм больше вмятины из стали толщиной 5—6 мм. К накладке приваривают серьгу из уголка и закрепляют в ней трос и при помощи трактора или лебедки производят правку стенки. Затем изнутри резервуара на участке, где производилась правка корпуса, устанавливают горизонтально уголок жесткости, который вальцовкой изгибают по радиусу корпуса резервуара. Длина уголка жесткости должна превышать размеры вмятины на 200—250 мм в каждую сторону. Уголок приваривают прерывистым швом 100x300 мм. После завершения работ необходимо проконтролировать металл на участке, где была вмятина. В случае обнаружения трещины лист с дефектом подлежит замене.

1-одиночная вмятина в верхних поясах; 2-стенка корпуса; 3-накладка; 4-серьга из уголка; 5-уголок жесткости.

Рисунок 19 Ликвидирование деформированных участков корпуса резервуара.

Ремонт крыши.

Ремонт крыши резервуара в основном состоит в замене изношенных элементов или отдельных узлов стропильных ферм. Для замены элемента фермы необходимо предусмотреть временную ее разгрузку, т.е. установить дополнительные стойки.

Дефекты в виде отрыва полуферм от стенки резервуара (с разрывом металла стенки и без разрыва) устраняют подгонкой уголка длиной 400—600 мм № 16 и приваркой его к стенке корпуса. Место разрыва металла перекрывают накладкой толщиной, равной толщине стенки корпуса резервуара. Накладку приваривают к корпусу. Если разрыв металла корпуса резервуара произошел с образованием трещины, то предварительно заменяют дефектные листы.

Если центральная опорная стойка не опирается на днище, то проверяют заполнение ее песком, отрезают радиальные ребра опорного кольца в зоне сопряжения со стойкой, под опору подводят подкладку (либо катушку с торцовыми заглушками), подваривают подкладку к опорной стойке, приваривают к стойке радиальные ребра при помощи косынок и приваривают опорное кольцо к днищу (рисунок 20). Иногда опорное кольцо дополнительно усиливают в узле крепления к днищу. Внутрь опорной стойки засыпают песок, и отверстие в кровле заделывают.

1-трубчатая стойка; 2-опорное кольцо; 3-усиливающая косынка; 4-днище резервуара; 5-радиальное ребро подкладки (либо катушки).

Рисунок 20 Восстановление опорного положения стойки кровли.

Ремонт кровли в основном состоит в замене изношенных листов. Работу выполняют с использованием автокрана или другого подъемного механизма. Новые листы сначала компонуют на прихватках, а затем сваривают внахлестку обратноступенчатым методом. Все сварные швы испытывают на герметичность. [3]

2.4 Диагностическое обследование и испытание резервуара после капитального ремонта

После окончания ремонтных работ все новые сварные швы подвергают 100 % контролю рентгеновским методом. Объем выполнения контроля резервуарных конструкций определяется требованиями.

Контролю внешним осмотром с применением лупы 4-7 кратного увеличения и измерениям геометрических размеров подвергают все сварные швы и прилегающие к ним зоны основного металла, предварительно очищенные от шлака и металлических брызг.

При внешнем осмотре определяют поверхностные дефекты, такие, как:

-несоответствие формы, размеров и состояния поверхности швов;

-трещины всех видов и размеров;

-поры;

-подрезы;

-незаверенные кратеры;

-шлаковые включения.

При полном обследовании РВС при контроле сварных соединений днища, окраек и уторного шва для обнаружения сквозных дефектов следует применять вакуум-метод.

Для проведения обследования днища резервуара необходимо следующее оборудование и материалы:

-вакуум-насос;

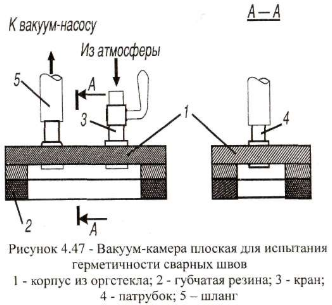

-вакуум-камера плоская (рисунок 21) для обследования монтажного, заводского шва и листов основного полотнища днища;

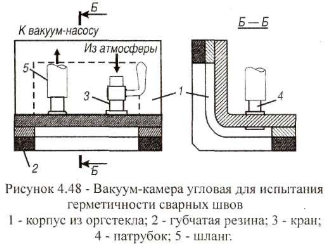

-вакуум-камера угловая (рисунок 22) для обследования уторного шва резервуара;

-кислородный шланг для соединения вакуум-насоса с камерой;

-диэлектрический коврик;

-мыльный раствор.

Плоская вакуум-камера состоит из прямоугольного листа прозрачного оргстекла толщиной 10-20 мм, имеющего по периметру стенку высотой 15-40 мм и шириной 30-50 мм, на нижнюю плоскость которой приклеен слой специальной вакуумной резины толщиной 20-40 мм. Слой резины служит для обеспечения герметичности во время создания вакуума внутри камеры. При попадании в поле обследования сквозного дефекта сварного шва на мыльной пленке образуется пузырь, который легко наблюдается через прозрачную верхнюю крышку камеры. На верхней части камеры находятся два патрубка. К одному из них подсоединяется шланг от вакуум-насоса, а к другому кран для стравливания давления. Устройство угловой вакуум-камеры аналогично плоской. Разница в том, что лист оргстекла в угловой камере загнут под углом 90°.

Перед началом обследования сварные швы и днище резервуара тщательно зачищают. Обследуемый участок обильно смазывают мыльным раствором, приготовленным из хозяйственного мыла. В зимнее время в раствор вводятся специальные добавки.

Уторный шов проверяют угловой вакуум-камерой или керосиновой пробой. Вакуум-камера плотно прижимается к стенке и днищу резервуара в обследуемом месте так, чтобы исключить доступ воздуха вовнутрь камеры. Через кислородный шланг вакуум-насосом внутри камеры создается вакуум, и по состоянию мыльного раствора на обследуемом участке определяется наличие дефектов.

1-корпус из оргстекла; 2-губчатая резина; 3-кран; 4-патрубок; 5-шланг.

Рисунок 21 Вакуум камера плоская для испытания герметичности сварных швов.

В местах, где имеются трещины, сквозные нарушения сплошности сварного шва, мыльный раствор обильно пузырится. Обследование монтажного и заводских швов днища производится плоской вакуум-камерой аналогично проверке уторного шва.

1-корпус из оргстекла; 2-губчатая резина; 3-кран; 4-патрубок; 5-шланг.

Рисунок 22. Вакуум камера угловая для испытания герметичности сварных швов.

Для переноса камеры на новый участок открывается кран для подачи воздуха. Камера переносится на новый участок так, чтобы ее рабочая поверхность перекрывала ранее проверенный участок днища.

Так же применяют для проверки швов гамма-дефектоскоп «Газпром», который является модернизирован ной моделью дефектоскопа РИД-21Г. В зависимости от материала защиты и географических условий эксплуатации он имеет четыре модификации.

Дефектоскоп имеет двухканальный контейнер для более удобной и надежной перезарядки источников излучения в условиях строительной площадки. Для крепления радиационной головки к месту просвечивания дефектоскоп снабжен штативом, а для переноски штангой. Он имеет дистанционное (на расстояние 5 м) и местное управления. Сигнализация о положении источника излучения осуществляется механически с помощью указательной стрелки на пульте управления.

Выбор режимов просвечивания. Для получения высокой чувствительности просвечивания используют низкоэнергетические источники излучения и высококонтрастные мелкозернистые безэкранные пленки с металлическими усиливающими экранами. Для повышения производительности применяют источники высокой энергии; высокочувствительные безэкранные пленки с усиливающими экранами и экранные пленки с флуоресцентными усиливающими экранами.

Схема контроля сварных швов изображена на рисунке 23. По этой схеме источник (трубка рентгеновского аппарата или капсула с заключенным в нее радиоактивным веществом) устанавливается на определенном фокусном расстоянии F, которое выбирается для заданной толщины объекта с учетом размеров фокусного пятна (активной части) d по уравнению

1-источник излучения; 2-сварное соединение; 3-кассета с пленкой и экранами.

Рисунок 23. Схема просвечивания сварного соединения.

Качество сварных соединений оценивают по снимкам путем просмотра их на негатоскопе.

В заключениях по просвечиванию отражают следующие данные по стыку: местонахождение дефектов, клеймо сварщика, чувствительность снимка, характер дефектов, число и размеры их, оценку качества шва по каждому снимку и по всему стыку в целом.

Допускаются следующие дефекты сварных соединений, которые обнаруживаются физическими методами контроля:

а) непровары по сечению швов в соединениях, доступных сварке с двух сторон, глубиной до 5% толщины металла, но не более 2 мм при длине непроваров не более 50 мм, расстоянии между ними не менее 250 мм и общей длине участков непровара не более 200 мм на 1 м шва;

б) непровары в корне шва в соединениях без подкладок, доступных сварке только с одной стороны, глубиной до 15% толщины металла, но не свыше 3 мм;

в) отдельные шлаковые включения или поры либо скопления их размером по диаметру не более 10% толщины свариваемого металла, но не свыше 3 мм;

г) шлаковые включения или поры, расположенные цепочкой вдоль шва, при суммарной их длине, не превышающей 200 мм на 1 м шва;

д) скопления газовых пор и шлаковых включений в отдельных участках шва не более пятидефектов на 1 см2 площади шва при диаметре одного дефекта не более 1,5 мм;

е) суммарная величина непровара, шлаковых включений и пор, расположенных отдельно или цепочкой, не превышающая в рассматриваемом сечении при двусторонней сварке 10% толщины свариваемого металла, но не более 2 мм и при односторонней сварке без подкладок — 15%, но не более 3 мм.

Гидравлические испытания резервуара

Испытание резервуара на плотность и прочность производят, наполняя его водой до высоты, предусмотренной проектом. Дефекты монтажа, часто не выявленные ранее, обнаруживают в процессе гидравлического испытания.

Испытание резервуара производят после того, как в пределах обвалования закончены все монтажные работы. На время испытания устанавливают границу опасной зоны с радиусом не менее двух диаметров резервуара, внутри которой не допускается пребывание людей, не связанных с испытанием. во время повышения давления допуск персонала к осмотру резервуара разрешается не ранее чем через 10 мин после достижения установленных испытательных нагрузок. Перед проведением испытания весь персонал, принимающий участие в них, проходит инструктаж. Во время проведения испытания запрещается оставлять без наблюдения герметически закрытые резервуары, не имеющие соответствующей дыхательной аппаратуры. Осмотр состояния испытуемого резервуара поручают опытному рабочему или технику, выделенному руководителем испытания. Из резервуара убирают приспособления, монтажное оборудование, днище очищают от грязи и песка. Все листы и сварные соединения стенки резервуара, днища и кольцевой тавровый шов тщательно очищают и осматривают, следя за возможными прожогами металла от прикосновения держателя и проводов, а также нанесения повреждения при ударе. Осматривают и приводят в готовность оборудование резервуара, устанавливают на прокладках крышки люков-лазов, закрывают сифонные трубки.

Подключение всех трубопроводов к резервуару должно быть закончено до начала гидравлического испытания.

Гидравлическое испытание резервуара рекомендуется проводить при температуре окружающего воздуха +5°С и выше. При гидравлическом испытании резервуара в зимнее время принимают меры по предотвращению замерзания воды в трубах и задвижках, а также обмерзания стенок резервуара.

Во избежание отрыва трубопровода от резервуара в процессе гидравлического испытания крайнюю опору трубопровода со стороны резервуара устанавливают только по окончании испытания. Заполнение резервуара водой осуществляют высокопроизводительными насосами через приемо-раздаточный патрубок. Резервуар наполняется водой иногда несколько суток, и в течение всего этого времени наблюдают за герметичностью коробов, поверхности крыши, стенки и днища. Кроме того, контролируют осадку резервуара. Для наблюдения за уровнем воды применяют устройство, состоящее из поплавка, находящегося на поверхности жидкости, и противовеса, устанавливаемого снаружи резервуара. Противовес соединяют с поплавком через блоки тонким тросом и ему передаются все перемещения поплавка.

По мере заполнения резервуара водой выявляют отпотины и возможные течи. При обнаружении течи из-под края днища или через контрольные трубки, появлении мокрых пятен на поверхности отмостки испытание прекращают, сливают воду и устраняют причину течи.

При обнаружении трещины в швах I-IV пояса стенки резервуара подачу воды прекращают, понижают уровень воды на высоту одного пояса ниже дефектного места, устраняют дефект и затем продолжают наполнять резервуар. При обнаружении трещин в поясах VI и выше для устранения дефекта понижают уровень до V пояса. Во время гидравлического испытания запрещается совершать удары молотком или кувалдой по поверхности резервуара и устраивать временные пластыри для прекращения течи воды.

Контролирующие приборы, за которыми наблюдают в течение всего времени испытания, устанавливают вне опасной зоны или в надежных укрытиях.

Полностью наполненный резервуар выдерживают под нагрузкой в течение 24 ч. Если за этот период на поверхности корпуса резервуара или по краям днища не появится течь и уровень воды не будет снижаться, резервуар считают выдержавшим испытание.

Мелкие дефекты, выявленные в процессе испытания (отпотины, свищи), отмечают масляной краской или мелом и устраняют после освобождения резервуара от воды. Исправленные места подвергают проверке на герметичность.

На резервуар, предъявляемый к испытанию, составляют паспорт по соответствующей форме.

Испытание резервуаров при отрицательных температурах имеет свои объективные особенности. В зимних условиях на морозе нормальный технологический процесс испытания резервуаров должен быть дополнен рядом положений, устраняющих вредное воздействие отрицательных температур. Скорость остывания воды в резервуаре при гидравлическом испытании тем выше, чем выше разность температуры воды и окружающего резервуара воздуха и чем значительнее скорость ветра, обдувающего резервуар. Охлаждение воды происходит интенсивно с появлением льда. Для резервуаров со стационарной кровлей и открытой поверхностью жидкости лед начинает образовываться вначале в верхних слоях воды, по ее зеркалу, и распространяется сверху вниз по окружности резервуара. Интенсивное образование льда происходит в начальной стадии охлаждения воды. Впоследствии по мере нарастания слоя льда увеличивается сопротивление тепловому потоку от воды к окружающему воздуху и образование льда замедляется. Во время испытания в некоторых резервуарах образуется слой льда толщиной от 30 см до 1 м. Наличие льда на стенках резервуара исключает возможность проведения испытания, так как обнаружить дефекты в сварных соединениях в этих условиях не удается.

Резервуар со стационарным покрытием теряет тепло главным образом через стенку. Потери тепла зеркалом воды при установленном настиле кровли незначительны и совсем малы через днище, так при сильном морозе и большой скорости ветра они составляют для зеркала воды 2,7%, для стенки 97,2% и днища 0,1%. Для резервуаров с плавающей крышей потери через крышу будут иметь большее значение.

Установлено, что подогрев воды паром позволяет поддержать положительную температуру воды даже в случае внезапных и резких понижений температуры наружного воздуха и большой скорости ветра. При низких температурах наружного воздуха и большой скорости ветра воду необходимо подогревать непрерывно в начале заполнения, в процессе испытания и в момент удаления воды из резервуара. Система подогрева воды паром состоит из паропровода, ввода и змеевика, установленного вблизи стенки резервуара и изготовленного из труб с отверстиями для выхода пара. Паропровод и змеевик изготовляют сборно-разборными. Паропровод изолируют тепловой изоляцией и укладывают с уклоном. Для спуска конденсата в отдельных звеньях трубопровода устанавливают дренажные краны. Тепловым источником может быть стационарная котельная, локомобиль и т. п., производительность которых позволяет обеспечить необходимое количество пара.

Для резервуаров со стационарным покрытием проводят водообменное гидроиспытание. Тепловые потери восполняют за счет циркуляции воды в резервуаре. Жидкость, остывшую ниже температуры +4°С, выводят наружу, а более теплую воду в таком же объеме (например, из артезианской скважины) вводят в резервуар снизу. Замена холодной воды теплой позволяет в резервуаре поддержать положительную температуру даже на поверхности воды. Водообмен для восполнения потерь осуществим лишь при достаточном и непрерывном обеспечении водой. Необходимый объем воды для поддержания положительной температуры в резервуаре зависит от объема резервуара, времени заполнения, температуры окружающего воздуха, скорости ветра. Воду в резервуар подают через приемо-раздаточный патрубок, а с верхнего горизонта воду сливают наружу. Для отвода воды на уровне максимальной высоты устанавливают водоприемную воронку, соединенную трубой со вторым приемо-раздаточным патрубкам, через который вода свободно вытекает из резервуара. Во время испытания измеряют температуру воды у поверхности, в середине и у днища резервуара, и результаты измерений отмечают в журнале. Перед гидравлическим испытанием в зимних условиях снимают оборудование, установленное на нижнем поясе стенки резервуара (сифонный кран, задвижки), и патрубки этого оборудования заглушают; отепляют вводы приемо-раздаточных патрубков и подающий трубопровод; закрывают люки. Гидравлическое испытание резервуара начинают и ведут при наличии прогноза погоды.

Для проверки плотности сварных соединений вакуум-камерой в зимнее время применять обычный раствор пенной жидкости нельзя, так как он может замерзнуть. При отрицательной температуре используют водный раствор экстракта лакричного корня в смеси с водным раствором хлористого натрия при температуре до -20° С, при более низких температурах применяют смесь с хлористым кальцием.

Кроме того, 1 л водного раствора хлористой соли смешивают с 15 г концентрированного раствора лакричного экстракта. Перед окраской контролируемых поверхностей остатки раствора с хлористыми солями удаляют.

Дефекты, по размерам превышающие допустимые, удаляют и заваривают вновь. Допускается исправление одного и того же дефектного участка не более двух раз.

Все результаты контроля оформляют документально.

Элементы конструкции резервуара должны быть защищены от дальнейшего развития коррозии одним из следующих способов.

Резервуар после ремонтных работ принимают на основе проекта производства работ по ремонту РВС комиссионно.

Комиссии должна быть представлена следующая документация:

а) проект производства работ;

б) сертификаты на металлические конструкции;

в) сертификаты на электроды;

г) копии удостоверений сварщиков;

д) акты (заключения).по качеству сварных швов;

е) акты скрытых работ.

Комиссия составляет акт о приемке и вводе резервуара в эксплуатацию с приложением указанных выше документов. Акт утверждается главным инженером предприятия.

Акт с приложениями хранить вместе с паспортом на резервуар. [1]

2.6 КиП и А.

Для проведения магнитного контроля рекомендуется использовать следующие приборы:

1. Вихретоковый индикатор трещин ВИТ-3 (НПО "Интротест" г. Екатеринбург). Предназначен для обнаружения поверхностных трещин на изделиях их электропроводящих ферромагнитных и неферромагнитных материалов.

Принцип действия прибора - вихретоковый. Имеется ручная отстройка от колебаний зазора, реализуемая при переходе с одного материала на другой. Возможен контроль по грубой поверхности, а также под слоем диэлектрического покрытия со снижением чувствительности в зависимости от его толщины.

Индикация двух типов:

-световая, совмещенная с датчиком, работает в динамическом режиме при пересечении трещины;

-стрелочная, работающая в статическом режиме, позволяет оценивать глубину при наличии специально подготовленных образцов.

2. Дефектоскоп поверхностных трещин ДПТ-1 (НПО Инротест) г. Екатеринбург.

Дефектоскоп ДПТ-1 предназначен для обнаружения и измерения глубины трещин и подобных им дефектов на поверхности изделий из различных металлов и сплавов.

Дефектоскоп совмещает в себе два функционально раздельных блока - вихретоковый и электропотенциальный.

Вихретоковый блок позволяет обнаруживать трещины на поверхности изделий из сталей, сплавов на основе алюминия, меди, титана, магния, а также грубо оценивать глубины трещин (до 3-4 мм) при наличии специально изготовленных образцов. Предусмотрена возможность отстройки от зазора и наклонов датчика, что позволяет вести контроль по грубой поверхности, а также под слоем краски и других диэлектрических покрытий. Датчик обладает высокой износостойкостью. Индикация двух типов: световая, конструктивно совмещенная с датчиком, и стрелочная, позволяющая оценивать глубину трещин.

Электропотенциальный блок позволяет измерять глубину трещин (от 2 до 200 мм) на изделиях из ферромагнитных сталей. Для этого используется четырехконтактный датчик, позволяющий проводить измерения на поверхностях различной конфигурации.

3. Магнитный индикатор трещин МИТ-1 (НПО "Электродиагностика" г. Москва).

МИТ-1 предназначен для выявления поверхностных трещин усталостного, коррозионного и технологического характера в магнитных и немагнитных металлах. Прибор может быть использован как в сочетании с приборами ИМНМ-1Ф, ИКН-1М, •так и без них.

В сочетании с приборами ИМНМ-1Ф и ИКН-1М прибор МИТ-1 М используется для выявления трещин по линиям концентрации напряжений.

Принцип его работы основан на измерении магнитного поля рассеяния в зоне трещины.

МИТ-1 имеет анизотропный датчик и по принципу своей работы, выполняет все функции традиционного метода МПД, но не требует зачистки металла, искусственного намагничивания и применения эмульсии.

МИТ-1 имеет ряд преимуществ над традиционными вихретоковыми приборами:

-не требует зачистки контролируемой поверхности или какой-либо ее подготовки;

-определяются трещины через слой краски, изоляции толщиной до 2 мм;

-способен работать на грубых, поврежденных коррозией поверхностях;

-определяет трещины в условиях неоднородной структуры металла, например, в зоне сварных швов;

-отсутствие "краевых эффектов".

Настройка прибора производится автоматически нажатием кнопки настройки при установке датчика на контролируемую поверхность.

В работе при пересечении датчиком трещины МИТ-1 выдает соответствующий звуковой и световой сигнал, а по показаниям на светодиодной шкале прибора можно судить о размерах трещины.

4. Индикатор концентрации напряжений ИКН-1М (НПО "Энергодиагностика" г. Москва).

Прибор позволяет по специализированным методикам контроля оценивать напряженно-деформированное состояние и определять зоны концентрации напряжений. Принцип работы основан на измерении распределения магнитного поля "Нр" на поверхности контролируемого объекта. Методологически установлена связь между распределением поля "Нр" и остаточными напряжениями. Методики контроля согласованы с Госгортехнадзором РФ.

К достоинствам прибора ИКН-1М можно отнести следующее:

-не требуется специального намагничивания контролируемых объектов, так как используется остаточная намагниченность, сформировавшаяся в процессе их эксплуатации;

-не требуется какой-либо подготовки контролируемой поверхности;

-места концентрации напряжений, не известные заранее, определяются в процессе контроля;

-по критериям, заложенным непосредственно в программу Прибора, представляется возможность определить величину и направление развития будущей трещины, начиная с уровня структуры металла;

-для отображения графической информации непосредственно при проведении контроля прибор оснащен жидкокристаллическим экраном с подсветкой;

-прибор имеет возможность записи данных в энергонезависимую память и сброса их на 1BM PC;

-в комплекте с прибором поставляется программный продукт для углубленной обработки данных на 1ВМ PC.

5. индикатор механических напряжений магнитометрический ИМНМ-1Ф (НПО "Энергодиагностика" г. Москва).

Прибор позволяет по специализированным методикам контроля оценивать напряженно-деформированное состояние и определять зоны концентрации напряжений. Принцип работы прибора основан на измерении распределения магнитного поля Нр на поверхности контролируемого объекта. Методологически установлена связь между распределением поля "Нр" и остаточными напряжениями. Методики контроля согласованы с Госгортехнадзором РФ.

К достоинствам прибора ИМНМ-1Ф можно отнести следующее:

-не требуется специального намагничивания контролируемых объектов, так как используется остаточная намагниченность, сформировавшаяся в процессе их эксплуатации;

-не требуется какой-либо подготовки контролируемой поверхности;

-места концентрации напряжений, не известные заранее, определяются в процессе контроля;

-прибор имеет световой и звуковой индикаторы, позволяющие непосредственно при проведении контроля определять места расположения зон концентрации напряжений.

В комплекте с прибором может поставляться программный продукт для углубленной обработки данных на PC. [1]