- •Статические и динамические характеристики объекта автоматизации

- •Функциональная схема автоматизации

- •Функциональная схема представлена в приложении №1

- •Расчёт и выбор регулятора

- •Исходные данные для расчёта

- •Расчёт и выбор регулирующего органа

- •Исходные данные для расчёта

- •Расчёт сочленения эим с односедельным ро имеющих рычажный привод Данные для расчёта

- •Принципиальная электрическая схема

- •Принципиальные электрические схемы питания

- •Выбор аппаратов управления, защиты и сечения проводов схемы электропитания системы автоматизации

- •Линия №1

- •Литература

Введение

Автоматизация технологических процессов является одним из решающих факторов повышения производительности и улучшения условий труда. Все существующие и строящиеся промышленные объекты в той или иной степени оснащаются средствами автоматизации.

Проектами наиболее сложных производств, особенно в чёрной металлургии, нефтепереработке, химии и нефтехимии, на объектах производства минеральных удобрений, энергетики и в других отраслях промышленности, предусматривается комплексная автоматизация ряда технологических процессов.

Средства автоматизации применяются также на объектах жилищного строительства и социально-бытового назначения в системах кондиционирования воздуха, дымоудаления, энергоснабжения.

Основная задача автоматизированных систем управления заключается в обеспечении автоматизированного (с участием человека) или автоматического управления технологическим комплексом по заданным технико-экономическим и технологическим критериям, определяющим количественные результаты функционирования комплекса. Такая система должна по информации о производственном процессе прогнозировать характер его дальнейшего протекания и вырабатывать управляющие воздействия, обеспечивающие некоторый оптимальный режим. Для решения этой задачи необходимо иметь математические модели процессов производства, комплекс технических средств автоматики.

Функции, структура и эффективность систем управления зависят от характера и объемов производства и типа оборудования.

Уровень автоматизации должен соответствовать уровню развития технологии, иначе эффективность системы управления будет недостаточной.

Основной предпосылкой использования этих возможностей является овладение современными методами анализа и синтеза технологических комплексов и систем управления. Изучения принципов и методов теории и практики разработки и внедрения средств и систем автоматизации позволит ускорить развитие и совершенствования производства

Задание на курсовое проектирование.

Дана моечная установка ремонтно-механической мастерской (рис. 1). Машины моют на специальной установке. Вода , предварительно подогретая, до температуры 65…80 °С и подщелоченная кальцинированной содой (до 3…5 % нормального раствора), распыляется через сопла под давлением 0,4…0,5 МПа.

Для расчёта САР регулируемым параметром служит температура подогретой воды после теплообменника V0=75 °C. Объект описывается уравнением одноемкостного статического объекта. Максимально допустимое отклонение регулируемого параметра X1=5 °С.

Допустимое остаточное отклонение Xост=±2,5 °С.

Статические и динамические характеристики объекта автоматизации

|

Объект автоматизации |

Канал регулирования |

0 мин |

Т1 мин |

Т2 мин |

К0 |

|

Моечная установка РММ |

Температура воды после теплообменника |

0,4 |

2 |

- |

0,50С/кг/ч |

Для заданного объекта необходимо:

Разработать функциональную схему автоматизации, выбрать приборы и средства автоматизации, составить спецификации на приборы и средства автоматизации.

Произвести инженерный расчёт системы автоматического регулирования для заданного параметра.

Разработать принципиальную схему автоматического регулирования для заданного параметра

Разработать общий вид щита

Разработать принципиальную схему питания с расчётом и выбором аппаратов управления и защиты.

Рис.

1

Функциональная схема автоматизации

При проектировании систем автоматизации технологических процессов в лесной и деревообрабатывающей промышленности все технические решения по автоматизации станков, агрегатов или отдельных участков технологического процесса отображается на схемах автоматизации.

Схемы автоматизации являются основным техническим документом, который определяет структуру и функциональные связи между технологическим процессом, приборами, средствами контроля и управления и отражает характер автоматизации технологических процессов.

При разработке схем автоматизации технологических процессов необходимо решить следующие основные задачи:

сбор и первичная обработка информации;

представление информации диспетчеру;

контроль отклонений технологических параметров;

автоматическое и дистанционное управление;

Функциональная схема представлена в приложении №1

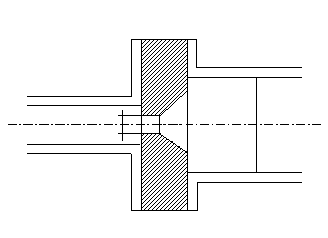

Расчёт сужающего устройства.

Данные для расчета сужающего устройства.

|

Внутренний диаметр трубопровода D20, мм. |

350 |

|

Абсолютное давление Р, мПа |

0,5 |

|

Массовый максимальный расход пара, Qм. макс. |

27000 |

|

Мат-л диафрагмы |

Сталь 20 |

|

До диафрагмы имеется |

Разв. потока |

|

Мат-л трубопровода |

15Х5М |

|

Температура пара t0C |

220 |

|

Средний расход пара Qср(0,50,7)Qм. макс |

0,66 |

|

Минимальный расход Qмин.=(0,250,33) Qм. макс |

0,29 |

|

Допустимая потеря давления кПа р’ п.д.=(0,050,1)р |

0,07 |

|

|

|

Расчёт плотности перегретого пара по таблице представленной в методическом пособии.

![]()

2. Динамическая вязкость пара

![]()

Поправочный множитель на расширение металла Кt (сталь 20)

Кt=1,0022

Внутренний диаметр трубопровода: D=D20Кt=3501,0022=350,7351мм

В зависимости от максимального контролируемого расхода пара Qм. макс выбирается ближайшее большее число из чисел ряда Qпр

Qм. макс.=27000 Qпр=32000 кг/ч

Выбранное число является верхним пределом измерения по шкале дифманометра – расходомера или измерительного прибора.

Определим расчётно-допустимую потерю давления.

р’ п.д.=0,070,51000=35кПа

![]()

Определим вспомогательную величину:

![]()

![]()

По вычисленному значению С и заданной величине рп.д найдём по номограмме искомое значение рн и приближённое значение m.

рн =63 m=0,23

Рассчитаем число Рейнольдса и проверим условие

если оно выполняется, то расчёт можно

продолжить.

если оно выполняется, то расчёт можно

продолжить.

![]()

![]() ;

;

![]()

Определим поправочный множитель на расширение пара по номограмме представленной в методическом пособии.

![]() ;

;

![]()

10. Вычисляем вспомогательную величину m

![]()

11. Определяем модуль m и коэффициент расхода по величине m

=0,63; m=0,3

12. Определяем потерю давления на диафрагме по формуле.

![]()

Определяем по найденному значению m расчётный диаметр отверстия сужающего устройства в рабочих условиях.

![]()

По найденному размеру d с учётом коэффициента линейного расширения материала диафрагмы Kt.

![]()

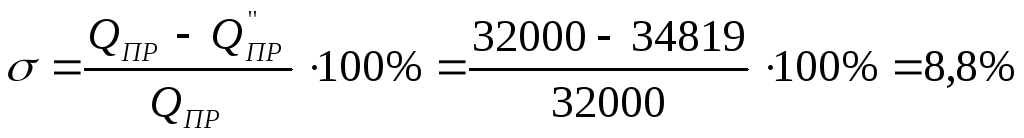

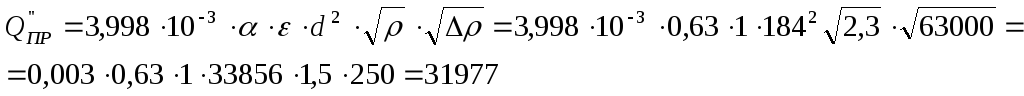

Производится проверка расчёта .

Определяем погрешность расчёта.

Принимаем внутренний диаметр трубопровода d=184мм

и повторим расчёт.

Выбираем сужающее устройство ДК40-200