ПАХТ_ХТБ_КУРСОВАЯ_РАБОТА

.docxФедеральное государственное бюджетное учреждение

высшего профессионального образования

«Санкт-Петербургский государственный лесотехнический университет

им. С. М. Кирова»

Институт химической переработки биомассы дерева и техносферной безопасности

Кафедра технологии древесных композиционных материалов и инженерной химии

Курсовая работа

«Расчет теплообменного аппарата»

По дисциплине «Процессы и аппараты химической технологии»

Выполнила: студентка

III кура института ИХПДиТБ

Проверил: де Векки А.В.

Санкт-Петербург

2017

Содержание

Введение 3

Расчет 5

1. Исходные данные 5

2. Расчет тепловой нагрузки 5

3. Ориентировочный выбор теплообменника 6

4. Коэффициент теплопередачи 8

5. Расчетная площадь поверхности 10

Заключение 13

Список литературы 14

Введение

Теплообменная аппаратура составляет весьма значительную часть технологического оборудования в химической и смежных отраслях промышленности. Она предназначена для проведения процессов теплообмена при необходимости нагревания или охлаждения технологической среды с целью ее обработки или утилизации теплоты.

Теплообменные аппараты можно классифицировать по следующим признакам:

-

по конструкции

✓аппараты, изготовленные из труб (кожухо-трубчатые, «труба в трубе», оросительные, погружные змеевико-вые, воздушного охлаждения);

✓аппараты, поверхностность теплообмена которых изготовлена из листового материала (пластинчатые, спиральные, сотовые);

✓ аппараты с поверхностью теплообмена, изготовленной из неметаллических материалов (графита, пластмасс, стекла и др.);

-

по назначению

✓ холодильники

✓ подогреватели

✓ испарители

✓ конденсаторы;

-

по направлению движения теплоносителей

✓ прямоточные

✓ противоточные

✓ перекрестного тока

В общем выпуске теплообменных аппаратов для химической и смежных отраслей промышленности в России около 80 % занимают кожухотрубчатые теплообменники. Эти теплообменники достаточно просты в изготовлении и надежны в эксплуатации и в то же время достаточно универсальны, т. е. могут быть использованы для осуществления теплообмена между газами, парами, жидкостями в любом сочетании теплоносителей и в широком диапазоне их давлений и температур.

Теплообменники типа «труба в трубе» и змеевиковые стальные в общем объеме теплообменной аппаратуры составляют около 8 %, а оросительные из чугуна — около 2 %.

Доля спиральных и пластинчатых теплообменников и аппаратов воздушного охлаждения пока невелика, но на вновь строящихся технологических линиях аппараты этого типа занимают все большее место.

Условия проведения процессов теплообмена в промышленных аппаратах чрезвычайно разнообразны. Эти аппараты применяют для рабочих сред с различным агрегатным состоянием и структурой (газ, пар, капельная жидкость, эмульсия и др.) в широком диапазоне температур, давлений и физико-химических свойств. Из-за разнообразия предъявляемых к теплообменным аппаратам требований, связанных с условиями их эксплуатации, применяют аппараты самых различных конструкций и типов, причем для аппарата каждого типа разработан широкий размерный ряд поверхности теплообмена (от нескольких до нескольких тысяч квадратных метров в одном аппарате). В размерном ряду теплообменники различаются по допускаемым давлениям и температурам рабочей среды, а также по материалам, из которых изготовлен аппарат.

Широкая номенклатура теплообменников по типам, размерам, параметрам и материалам позволяет выбрать для конкретных условий теплообмена аппарат, оптимальный по размерам и материалам. Выбор конструкции аппарата для определенных условий теплообменного процесса зависит в основном от эрудиции и интуиции конструктора. Однако существуют рекомендации общего характера, которыми можно руководствоваться при выборе конструкции теплообменника и схемы движения в нем теплоносителей:

-

при высоком давлении теплоносителей предпочтительнее трубчатые теплообменники; в этом случае в трубное пространство желательно направить теплоноситель с более высоким давлением, поскольку из-за малого диаметра трубы могут выдержать большее давление, чем корпус;

-

коррозионный теплоноситель в трубчатых теплообменниках целесообразно направлять по трубам, так как в этом случае при коррозионном изнашивании не требуется замена корпуса теплообменника;

-

при использовании коррозионных теплоносителей предпочтительнее теплообменные аппараты из полимерных материалов, например фторопласта и его сополимеров, обладающих уникальной коррозионной стойкостью;

-

если один из теплоносителей загрязнен или дает отложения, то целесообразно направлять его с той стороны теплообмена, которая более доступна для очистки (в змеевиковых теплообменниках — это наружная поверхность труб, в кожухотрубчатых — внутренняя);

-

для улучшения теплообмена не всегда требуется увеличение скорости теплоносителя (так, например, при конденсации паров для улучшения теплообмена необходимо обеспечить хороший отвод конденсата с теплообменной поверхности, для чего следует подобрать аппарат соответствующей конструкции).

Расчет

1. Исходные данные

Вещество : Ацетон

Массовые

расход :

= 1.5 кг/с;

= 1.5 кг/с;

Начальная

температура :

= 15

= 15

Конечная

температура :

= 45

= 45

Давление

технического водяного пара

= 1 кгс/с

= 1 кгс/с

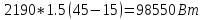

2. Расчет тепловой нагрузки

Абсолютное давление пара:

Этому

давлению соответствует температура

конденсации

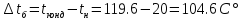

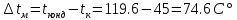

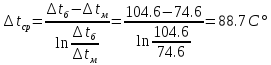

Составим температурную схему процесса

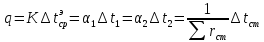

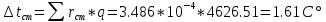

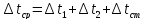

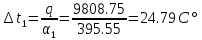

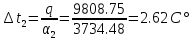

Определяем среднюю разность температур

Большая

разность температур :

Меньшая

разность

температур :

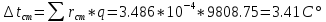

Средняя

разность температур :

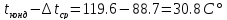

Средняя температура ацетона

Плотность

при

равна

равна

кг/

кг/

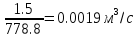

Объёмный

расход ацетона равен:

=

=

Удельная

теплоемкость ацетона при его средней

температуре

2190

Дж/кг

2190

Дж/кг

Определим объём теплоты на нагрев

(

( )

=

)

=

Определим удельную теплоту конденсации греющего пара

r

= 238565 *

Расход греющего пара

кг/с

кг/с

Ориентировочно определяем максимальную величину площади поверхности теплообмена по таблице для случая теплообмена от конденсирующегося водяного пара к органическим жидеостям.

С запасом 15%

24.49

24.49

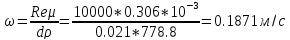

3. Ориентировочный выбор теплообменника

Коэффициент вязкости ацетона

Для обеспечения интенсивного теплообмена попытаемся подобрать аппарат с турбулентным течением жидкостей.

В теплообменных трубах Ø 25 х 2 мм по ГОСТ 15118-79, 15120-79б 15122-79 скорость пара для обеспечения турбулентного режима при Re > 10000 должна быть более

Число

труб обеспечивающих объёмный расход

при R =

10000

=

10000

Условиям

n

< 29 и F

< 21.30 удовлетворяет согласно таблице [1,с.215]

теплообменник :

удовлетворяет согласно таблице [1,с.215]

теплообменник :

Одноходовой теплообменник с числом труб n= 37 и внешнем сечением кожуха D=273 мм

Уточняем значение Re для теплообменника

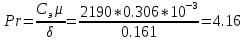

Коэффициент теплопроводности ацетона

Критерий Прандтля для ацетона

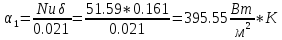

Критерий Нуссельта для ацетона

Отношение

было принято равным 1 с последующей

проверкой.

было принято равным 1 с последующей

проверкой.

Коэффициент теплопередачи равен

Коэффициент теплопередачи при конденсации водяного пара

Где

4. Коэффициент теплопередачи

Принимаем тепловую проводимость загрязнений со стороны греющего пара и ацетона[1,табл.XXXI]

Коэффициент теплопроводности стали

Толщина стенки стальной теплообменной трубы

Сумма термических сопротивлений

Поверхностная плотность теплового потока

Проверим

соотношение учитывая выражение

учитывая выражение

=

=

Для равенства частей необходима поправка коэффициента К.

Тогда поверхностная плотность теплового потока равна

Проверим

соотношение

=

=

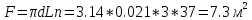

5. Расчетная площадь поверхности

С

запасом 15% :

Теплообменник с количеством труб L= 3 имеет площадь

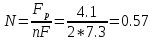

Число элементов в двух секциях

Общее число элементов

Заключение

Целью работы является расчёт и проектирование теплообменного аппарата предназначенного для подогрева ацетона водяным паром.

В тепловом

расчете мы определили необходимую

площадь теплопередающей поверхности,

в нашем случае

24.49

24.49 ,

которая соответствует заданной

температуре и оптимальным гидродинамическим

условиям процесса. По полученным

расчетным данным был выбран теплообменник

одноходовой с числом труб n=37,

и внешнем сечением кожуха D=

159мм.

,

которая соответствует заданной

температуре и оптимальным гидродинамическим

условиям процесса. По полученным

расчетным данным был выбран теплообменник

одноходовой с числом труб n=37,

и внешнем сечением кожуха D=

159мм.

Список литературы

-

Павлов К. Ф., Романков П. Г., Носков А. А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов; под ред. чл.-корр. АН СССР П. Г. Романкова. - 10-е изд., перераб. и доп. - Л.: Химия, 1987. - 576 с., ил.

-

Основные процессы и аппараты химической технологии. Пособие по проектированию. Г. С. Борисов, В. П. Брыков, Ю. И. Дытнерский и др. — 2-е изд., перераб. и дополн. — М.: Химия, 1991. — 496 с.: ил.