75 группа 2 вариант / Тепломеханическое и вспомогательное оборудование ТЭС / Часть 1 / 1. Курс лекций ТМиВО ТЭС_для ФЗВО

.pdfНа практике контроль воздушной плотности конденсатора при работе турбоагре- гата осуществляется:

1 - непосредственно по результатам измерения расхода воздуха, удаляемого ос- новным эжектором (для пароструйных эжекторов) – при наличии соответствующего воздухомера;

2 - по содержанию растворенного кислорода в основном конденсате на напоре конденсатных насосов. Хотя для этого метода нужно иметь ввиду, что увеличенное содержание растворенного кислорода в этом потоке может быть следствием присо- сов воздуха непосредственно на всасе конденсатных насосов;

3 - по перегрузке воздухоудаляющих устройств; 4 - по ухудшению вакуума в конденсаторе и увеличению конечного температур-

ного напора; 5 - в ходе специально организованных гидравлических испытаний конденсацион-

ной установки; 6 - по скорости снижения вакуума при отключении воздухоудаляющих устройств

на работающей конденсационной установке.

Гидравлические испытания с целью определения вакуумной плотности си-

стемы проводится в следующем порядке:

1)выполняется сборка схемы вакуумной системы с открытием всей арматуры на трубопроводах обвязки конденсатора с таким расчетом, чтобы вода заполнила все узлы;

2)между опорными лапами (опорной рамой) конденсатора и фундаментом уста- навливаются временные металлические подпорки (чтобы при увеличении массы конденсатора от наливаемой воды не возникла нерасчетная нагрузка на выхлопной патрубок турбины, которая может вызвать его деформацию или нарушение плотно- сти соединения горловины конденсатора с турбиной);

3)организуется качественное освещение всех узлов вакуумной системы, подле- жащих заполнению водой;

4)вакуумная система заполняется химически очищенной (обессоленной) водой через трубопроводы, присоединенные к паровому пространству конденсатора, до тех пор, пока уровень ее не достигнет лопаток турбины (контроль за уровнем воды осуществляется визуально через открытый люк на выхлопной части цилиндра низ- кого давления). Заполнение производится ступенчато с проверкой по всей вакуум- ной системе плотности сварных швов, фланцевых соединений и др. (присутствие неплотностей обнаруживается по малейшему намоканию осматриваемой поверхно- сти). Ясно, что температура воды, которой заполняется конденсатор, должна быть такой, чтобы исключить запотевание наружной поверхности элементов вакуумной системы. Малые неплотности отмечаются для дальнейшего устранения, прерывать гидроиспытания - спускать воду и устранять неплотности следует только при нали- чии значительной неплотности, когда вытекающая вода мешает осмотру. Спуск во- ды производят через дренажные трубопроводы.

Недостатки рассмотренного метода проверки вакуумной системы:

- невозможность выявления неплотностей, расположенных выше уровня воды, за- литой в паровое пространство конденсатора (вблизи концевых уплотнений цилин- дра низкого давления турбоагрегата, в разъемах самого цилиндра низкого давления,

40

в атмосферных разрывных диафрагмах, во фланцевых соединениях перепускных труб, расположенных над цилиндрами турбины, в системе трубопроводов отсоса паровоздушной смеси, идущих к эжекторам, и др.);

- присосы воздуха могут иметь место через неплотности такого малого размера, которые являются герметичными для воды.

Другой метод проверки вакуумной плотности – установление скорости сниже-

ния вакуума при отключении воздухоудаляющих устройств на работающей конденсационной установке. Отключение воздухоудаляющих устройств произво- дится путем закрытия арматуры на трубопроводе отсоса паровоздушной смеси из конденсатора. Вакуумная плотность системы считается хорошей, если скорость снижения вакуума составляет 0,26–0,39 кПа/мин, удовлетворительной – при скоро-

сти 0,39–0,52 кПа/мин.

Если каким-либо из перечисленных методов установлена неудовлетворительная вакуумная плотность конденсационной установки, задача сводится к поиску мест присосов воздуха. Для решения этой задачи могут быть использованы несколько способов:

-при помощи свечи, пламя которой будет затягиваться к неплотности;

-с помощью галоидных течеискателей;

-с использованием флуоресцеина.

Суть метода поиска неплотностей вакуумной системы с использованием галоид- ного течеискателя состоит в следующем. Газ, содержащий галоид, находится в сжатом состоянии в баллоне течеискателя, из которого он выходит через редукци- онный клапан, гибкий шланг и сопло. Струю выходящего из сопла газа направляют на места, где предполагается наличие дефектов. Если они действительно имеются, газ проникает в аппарат, а затем достигает трубопровода для отсоса воздуха. Датчик галоидного течеискателя целесообразно располагать в этом трубопроводе как можно ближе к конденсатору, что обеспечивает быстрое и надежное обнаружение газа, со- держащего галоид. В качестве вещества, содержащего галоид, часто используется фреон-12.

Для выявления неплотностей с помощью флуоресцеина паровое пространство конденсатора заполняют конденсатом, после чего через люк или штуцер добавляют раствор флуоресцеина. Затем места возможных протечек облучают с наружной сто- роны переносной ультрафиолетовой лампой. Вода, содержащая флуоресцеин, в лу- чах ультрафиолетового света имеет яркий желто-зеленый цвет, поэтому малейшие протечки на обследуемой поверхности становятся заметными. Во время облучения поверхности ультрафиолетовыми лучами вблизи не должно быть белого света, так как при этом эффект свечения флуоресцеина резко снижается. Качество контроля повышается при увеличении давления воды в аппарате до 0,1–0,2 МПа.

41

К.2. Контроль гидравлической плотности конденсатора

Для определения гидравлической плотности конденсатора обычно используются химические методы – расчет по результатам измерения солесодержания или жестко- сти общей конденсата греющего пара: при нарушении герметичности конденсатора с водяной стороны охлаждающая вода попадает в конденсат, что проявляется в уве- личении концентрации солей жесткости в этом конденсате.

Значение фактического присоса определяется по результатам химических анали- зов теплоносителей по соотношению

П = G ЖК ,

GВ ЖВ − ЖК

где G – сумма расходов конденсата отработавшего пара и дренажей, поступающих в конденсатор; GВ – расход охлаждающей воды через конденсатор; ЖК, ЖВ – жест- кость конденсата и охлаждающей воды соответственно.

Техническими условиями на поставку конденсаторов заводами-изготовителями присосы охлаждающей воды ограничиваются на уровне 0,001 % ее расхода.

Выявление повышенных присосов охлаждающей воды требует выявления мест неплотностей (чаще – дефектных трубок). Эта задача может быть решена на рабо- тающем турбоагрегате: отключается по воде одна из половин конденсатора, крышка водяной камеры вскрывается, к трубной доске прижимается тонкая пластиковая пленка или на нее наносится слой пены, а соответствующий участок в противопо- ложной водяной камере чем-либо закрывается. Наличие крупных неплотностей об- наруживается в этом случае по вдавливанию пленки или засасыванию пены внутрь поврежденных трубок.

К.3. Очистка водяного тракта конденсационной установки

Основными причинами загрязнения водяного тракта конденсационных установок являются:

–выделение нерастворимых солей при нагреве воды в конденсаторе (накипные отложения);

–наличие микро- и макроорганизмов, способных поселяться и развиваться на по- верхностях теплообмена (биологические отложения);

–наличие механических взвесей (шлама, ила, щепы, листьев и др.), которые могут оседать, особенно в присутствии микроорганизмов, на поверхностях трубок конден- саторов (механические отложения).

В случае невозможности предотвращения образования отложений в конденсато- рах турбин следует проводить их периодическую очистку. В настоящее время раз- работан ряд методов очистки и предотвращения загрязнения водяного тракта кон- денсационных установок:

1. Механическая очистка щетинными ершами, резиновыми цилиндриками или поршеньками, в том числе при использовании гидравлических или пневматических пистолетов. Отложения удаляются при механическом воздействии на них использу- емого при очистке инструмента. Каждая трубка конденсатора чистится отдельно. Требуется отключение конденсатора или, при наличии возможности, его половины. Механическая очистка сопряжена с большими трудозатратами и занимает длитель- ное время.

42

2.Очистка гидравлическим пистолетом или с помощью установки высокого дав- ления. Вода под давлением 0,4–1,2 МПа с помощью гидравлического пистолета или установки высокого давления подается в каждую трубку конденсатора. Отложения удаляются при воздействии на них потока воды. Возможно добавление в воду абра- зивных добавок, однако при этом интенсифицируется эрозионный износ металла трубок. Метод также требует останова или разгрузки турбины с отключением кон- денсатора или его половины.

3.Непрерывная или периодическая шариковая очистка. Эластичные шарики из пористой резины циркулируют через трубную систему конденсатора по специально созданному замкнутому контуру. Касаясь внутренних стенок конденсаторных тру- бок, шарики счищают имеющиеся на поверхности загрязнения. Система шариковой очистки, в зависимости от её типа, может работать постоянно или периодически. Возможно использование шариков с абразивными включениями. Для работы систе- мы необходим постоянный номинальный расход охлаждающей воды для создания достаточного перепада давлений между входной и выходной водяными камерами конденсатора. При работе системы несколько увеличиваются затраты мощности на привод циркуляционных насосов из-за увеличения гидравлического сопротивления конденсатора.

4.Очистка водовоздушной смесью. В охлаждающую воду периодически дозиру- ется воздух, что обеспечивает удаление рыхлых илистых и органических отложе- ний, слабо сцепленных со стенкой трубок. Метод применим на работающей тур- бине, однако существует опасность прекращения расхода воды через конденсатор из-за скопления воздуха в верхней части сливной водяной камеры при увеличении расхода воздуха больше допустимого значения.

5.Термическая сушка воздухом или паром. Через трубную систему организуется проток подогретого воздуха или пара от стороннего источника. Удаляются отложе- ния, способные к растрескиванию и отслаиванию при высыхании. Метод требует разгрузки или останова турбоагрегата из-за необходимости отключения конденсато-

ра или его половины. В настоящее время паровая термическая сушка запрещена нормативно-техническими документами.

6.Вакуумная сушка воздухом. В отключенной и осушенной водяной камере од- ной половины конденсатора создается вакуум более глубокий, чем в паровом про- странстве конденсатора работающей турбины, при этом происходят вскипание и выпаривание влаги, содержащейся в отложениях, приводя к их отслоению и рас- трескиванию. Впоследствии отложения смываются охлаждающей водой. Метод требует высокой герметичности трубопроводов охлаждающей воды, необходима установка шиберных заглушек на подводящем и отводящем водоводах.

7.Импульсная электрогидравлическая очистка. Метод основан на том, что при со- здании электрического разряда в жидкости возникают ударные волны, разрушаю- щие отложения. Метод применим на работающей турбине, но эффективен лишь применительно к накипным отложениям.

8.Промывка обратным потоком охлаждающей воды. Отложения удаляются при изменении направления движения воды, реализуемом с использованием специаль- ной схемы.

43

9.Промывка нагретой охлаждающей водой. Удаляются в основном биологиче- ские загрязнения, чувствительные к повышению температуры среды. Метод требует больших затрат тепловой энергии на проведение очистки.

10.Коррекционная обработка охлаждающей воды химическими реагентами. Та- кая обработка применяется в системах оборотного водоснабжения. Скорость обра- зования накипных отложений уменьшается при дозировании в воду ингибиторов отложений. Для такого метода, как и других химических методов, характерно нега- тивное влияние на окружающую среду из-за увеличения сбросов химически актив- ных веществ.

11.Кислотная или другая реагентная промывка. Отложения удаляются химиче- скими методами. При этом необходимо отключение всего конденсатора или его по- ловины. Метод также сопряжен с загрязнением окружающей среды сбросами реа- гентов. Кроме того, при использовании такого метода снижается ресурс конденса- ционной установки из-за активации процессов химического разрушения металла.

44

1.2. Теплообменные аппараты систем регенеративного подогрева питательной воды турбоустановок

Рекомендуемая литература:

- учебная и учебно-научная литература

1.Теплообменники энергетических установок: Учебник для вузов. К.Э. Арон- сон, С.Н. Блинков, В.И. Брезгин и др. Под ред. профессора, докт. техн. наук Ю.М. Бродова. – Екатеринбург: Изд-во «Сократ», 2002. – 968 с (любое издание;

расширенный объем материала по разделу).

2.Справочник по теплообменным аппаратам паротурбинных установок / Ю.М. Бродов, К.Э. Аронсон, А.Ю. Рябчиков, М.А. Ниренштейн; под. общ. ред. Ю.М. Бродова. – М.: Издательский дом МЭИ, 2008. – 480 с (любое издание; сокра-

щенный конспект материала по разделу).

3.Капелович Б.Э. Эксплуатация паротурбинных установок / Б.А. Капелович. –

М.: Изд-во «Энергия», 1975. – 288 с. (вопросы эксплуатации).

4.Рихтер Л.А. Вспомогательное оборудование тепловых электростанций: учеб. пособие для вузов / Л. А. Рихтер, Д. П. Елизаров, В. М. Лавыгин.— М.: Энергоатом-

издат, 1987.—216 с (любое издание; сокращенный конспект материала по разде- лу).

5.Соловьев Ю.П. Вспомогательное оборудование паротурбинных электростан- ций / Ю. П. Соловьев. – М.: Энергоатомиздат, 1983.—200 с (сокращенный кон-

спект материала по разделу).

6.Смешивающие подогреватели паровых турбин / В. Ф. Ермолов [и др.].— М.:

Энергоиздат, 1982.—208 с (расширенный объем материала по подразделу «Сме- шивающие подогреватели»).

- нормативно-технические и методические документы:

4.Правила технической эксплуатации тепловых электрических станций и сетей Российской Федерации : офиц. текст : утв. Приказом Минэнерго России № 229 от

19.06.03: ввод. в действие с 30.06.03 : зарег. в Минюсте России 20.06.03 № 4799. – М.: Омега-Л, 2006. – 256 с.

5.Типовая инструкция по эксплуатации конденсатного тракта и системы реге- нерации низкого давления энергоблоков мощностью 100-800 МВт на ТЭЦ и КЭС (РД 34.40.510-93) / Разраб. АО «Фирма ОРГРЭС», утв. Департаментом науки и тех- ники РАС «ЕЭС России» 01.10.93 г.

6.Типовая инструкция по эксплуатации систем регенерации высокого давления энергоблоков мощностью 100-800 МВт (РД 34.40.509-93) / Разраб. АО «Фирма ОР- ГРЭС», ПО «Красный котельщик», НПО ЦКТИ, УралВТИ, утв. Департаментом нау- ки и техники РАС «ЕЭС России» 05.07.93 г.

Перечень вопросов для изучения:

1. Термодинамические основы регенеративного подогрева питательной воды. Цикл Карно и обобщенный цикл Карно на влажном паре, доказательство равенства их термических КПД.

1

2.Цикл Ренкина на влажном паре с предельной бесступенчатой регенерацией, принципиальная конструкция паротурбинной установки для его реализации, воз- можность практического применения.

3.Ступенчатая регенерация полным расходом пара (принципиальная схема ус- тановки и процесс в ТS-диаграмме), возможность её практического применения.

4.Ступенчатая регенерация частичным расходом пара: принципиальная схема установки, процесс в ТS-диаграмме, вывод уравнений для удельной мощности тур- бины и термического КПД цикла. Возможность практической реализации. Влияние количества подогревателей на эффект увеличения термического КПД цикла.

5.Принципиальные схемы включения регенеративных подогревателей смеши- вающего и поверхностного типа. Утилизация конденсата греющего пара поверхно- стных подогревателей. Преимущества и недостатки различных схем.

6.Назначение охладителей пара и дренажа регенеративных подогревателей. Температурные диаграммы для подогревателей с охладителями пара и дренажа и без них.

7.Типовая схема включения охладителя дренажа. Типовые схемы включения пароохладителей (последовательное включение, схемы Рикара-Никольного и Вио- лен), их преимущества и недостатки, сопоставление по экономичности (влиянию на показатели тепловой экономичности паротурбинной установки).

8.Конструктивная схема вертикального камерного ПНД поверхностного типа с U-образными трубками. Основные элементы конструкции, их назначение. Описание принципа работы подогревателя.

9.Преимущества использования смешивающих ПНД в сравнении с поверхно- стными. Почему смешивающими целесообразно выполнять нижние ПНД?

10.Принципиальная конструктивная схема вертикального ПНД смешивающего типа. Основные элементы конструкции, их назначение. Описание принципа работы подогревателя. Защитные элементы и порядок их работы.

11.Возможность использования камерных ПВД на ТЭС с различным началь- ным давлением. Принципиальная конструктивная схема вертикального ПВД кол- лекторного типа. Основные элементы конструкции, их назначение. Описание прин- ципа работы подогревателя.

12.Типовая технологическая схема системы регенерации низкого давления турбоустановки неблочной ТЭС. Основные элементы и технологические системы. Основные отличия от схемы системы регенерации низкого давления турбоустановки блочной ТЭС на сверхкритические параметры свежего пара.

13.Типовая технологическая схема системы регенерации низкого давления турбоустановки блочной ТЭС на сверхкритические параметры свежего пара. Основ- ные элементы и технологические системы. Отличия от схемы системы регенерации низкого давления турбоустановки неблочной ТЭС.

14.Типовая технологическая схема системы регенерации высокого давления. Основные элементы и технологические системы. Защиты ПВД и порядок их работы.

15.Основные принципы эксплуатации систем регенеративного подогрева пита- тельной воды. Параметры, контролируемые при эксплуатации систем регенерации. Контроль экономичности работы регенеративных подогревателей.

2

А. Термодинамические основы регенеративного подогрева питательной воды

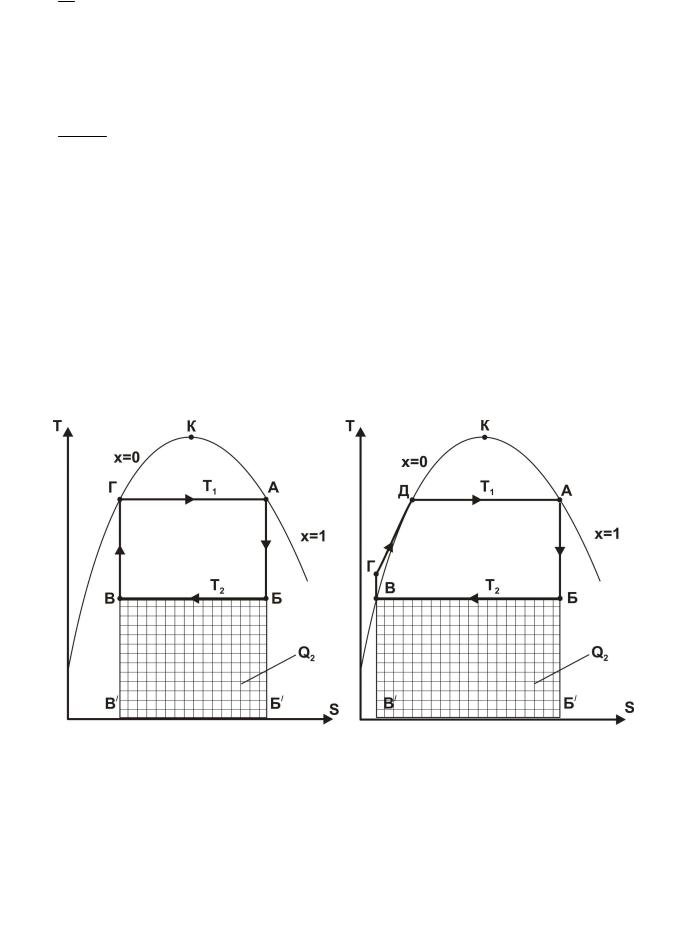

Идея регенерации теплоты в циклах тепловых двигателей выражена в обобщен- ном термодинамическом цикле Карно. Рассмотрим собственно обратимый цикл Карно, состоящий из двух изотерм и двух адиабат и обобщенный цикл Карно, вклю- чающий две изотермы и два произвольных обратимых процесса, эквидистантных в горизонтальном направлении (см. рис. 2.1). Эквидистантность процессов означает, что изображающие их в диаграмме состояния линии совпадут при наложении друг на друга, в данном случае – при смещении по оси энтропии.

Как известно, термодинамический КПД цикла Карно определяется выражением:

ηt = Т1 − Т2 ,

Т1

где Т1 и Т2 – соответственно начальная и конечная абсолютная температура цикла.

Рис. 2.1. Цикл Карно (слева) и обобщенный регенеративный цикл Карно (справа) в ТS-диаграмме

Определим термодинамический КПД обобщенного цикла Карно. В процессе «Г-А» к единице массы рабочего тела подводится количество теплоты q1, численно равное площади прямоугольника «Г-А-А/-Г/»: q1 = Т1(SА – S Г). В процессе «А-Б» ра- бочее тело отдает удельное количество теплоты qА-Б, равное площади фигуры «А-А/-Б/-Б». Для осуществления обратимого перехода рабочего тела из точки «А» в точку «Б» необходимо иметь бесконечное число промежуточных теплообменни- ков, температура которых отличается друг от друга на бесконечно малую величину. В процессе «Б-В» рабочее тело изотермически сжимается, при этом отдаваемое хо- лодному источнику количество теплоты q2 численно равно площади прямоугольни- ка «Б-Б/-В/-В»: q2 = Т2(SБ – S В). В процессе «В-Г» рабочее тело поглощает количест- во теплоты qВ-Г, равное площади фигуры «Г-Г/-В/-В». Здесь для осуществления об- ратимого перехода рабочего тела из точки «В» в точку «Г» используются те же са- мые теплообменники, что и в процессе «А-Б»: в процессе «А-Б» они отбирают теп- лоту у рабочего тела и передают это же количество теплоты рабочему телу в про- цессе «В-Г». То есть в данном цикле имеется перенос теплоты с одних участков цикла на другие. Такой цикл называется регенеративным («регенерация» – восста- новление, возвращение).

Удельная работа и термический КПД регенеративного цикла могут быть подсчи- таны по формулам:

3

L = q1 – q А-Б – q 2 + qВ-Г;

ηt = L . q1

Поскольку процессы «А-В» и «В-Г» эквидистантны, площади фигур «А-А/-Б/-Б» и «Г-Г/-В/-В» равны, то есть qА-Б = qВ-Г и l = q1 – q 2. Кроме того (SА – S Г) = (SБ – S В).

Тогда удельная работа и термический КПД цикла составят: L = q1 – q 2,

ηt = T1 − T2 .

T1

Таким образом, КПД рассмотренного регенеративного цикла равен КПД цикла Карно в том же интервале температур.

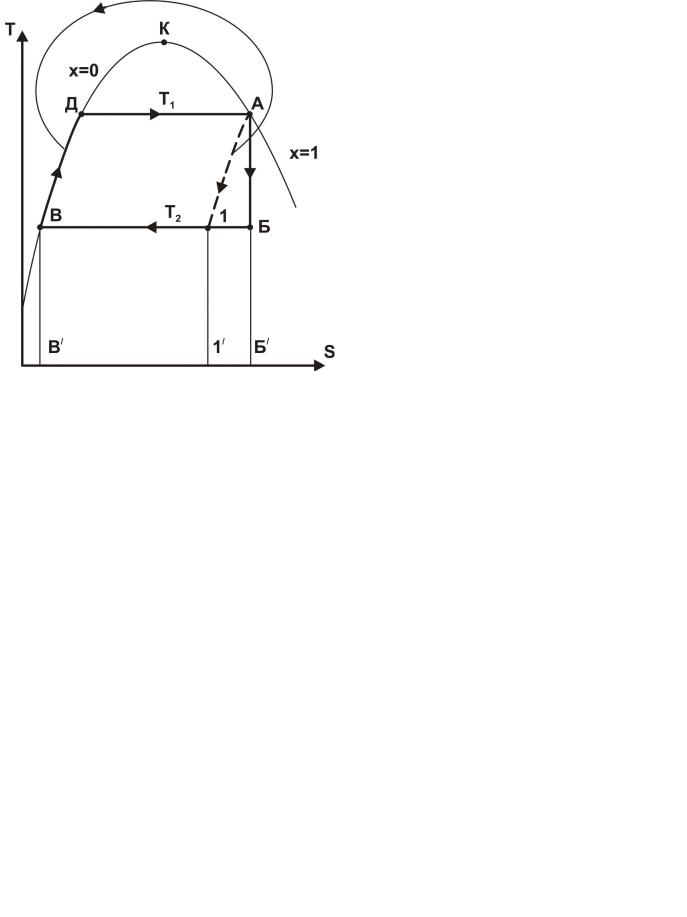

Вернемся теперь к идеальным циклам паротурбинной установки, работающей на влажном водяном паре. Цикл Карно на влажном паре (см. рис. 2.2), наиболее совер- шенный цикл паротурбинной установки, на практике не может быть реализован из- за необходимости установки парового компрессора, который в процессе «В-Г» дол- жен обеспечивать сжатие влажного пара и доведение рабочего тела до состояния кипящей воды. Кроме того, практически довольно сложно зафиксировать точку «В».

Вцикле Ренкина паровой компрессор заменяется водяным насосом, поскольку

вэтом цикле конденсация пара в процессе «Б-В» осуществляется полностью.

Рис. 2.2. Циклы Карно (слева) и Ренкина (справа) на влажном паре в ТS-диаграмме

Однако, как видно из данных рис. 2.2, из-за более глубокой конденсации отрабо- тавшего пара в цикле Ренкина существенно возрастают потери тепла в окружающую среду Q2, термический КПД цикла снижается.

Рассматривая циклы Карно и Ренкина, нельзя не обратить внимание на их взаим- но противоположные достоинства и недостатки. Возникает необходимость объеди- нить достоинства этих циклов, исключив недостатки. Это возможно путем примене- ния в цикле Ренкина регенерации теплоты.

4

На рис. 2.3 для упрощения дальнейших рассуждений изображен цикл Ренкина на влажном паре без учета повышения температуры в питательном насосе, то есть при исключении процесса «В-Г» из цикла Ренкина на рис. 2.2.

Рис. 2.3. Цикл Ренкина на влажном паре с предельной бесступенчатой регенера- ций теплоты в ТS-диаграмме

Предположим, имеется возможность осуществить процесс расширения пара в турбине не адиабатически (процесс «А-Б»), а по политропе «А-1», эквидистантной кривой «В-Д» с регенеративным обратимым переносом теплоты с участка «А-1» на участок «В-Д». В этом случае, как показано выше, термический КПД цикла стано- вится равным КПД обратимого регенеративного цикла Карно. Основная проблема состоит в практической реализации такого цикла.

Представим себе турбоустановку, работающую по рассмотренному регенератив- ному циклу. Турбоагрегат должен включать два корпуса: в первом корпусе распола- гается собственно паровая турбина, во втором корпусе происходит бесступенчатый регенеративный подогрев питательной воды за счет теплообмена между водой на- ружного корпуса и паром внутреннего корпуса (см. рис. 2.4). Такую схему можно назвать схемой с предельной бесступенчатой регенерацией теплоты.

Парогенератор в этом случае может быть вовсе лишен экономайзерных поверхно- стей нагрева (если пренебречь некоторым недогревом воды на выходе из второго корпуса турбины до температуры насыщения свежего пара). Такая установка имеет КПД, максимально приближенный к КПД цикла Карно, однако практически не мо- жет быть применена ввиду следующих недостатков:

–в процессе теплообмена между паром и питательной водой возможно образова- ние капельной влаги в периферийной части парового потока;

–при наличии конструктивного разъема в корпусах возникает опасность поступ- ления питательной воды в проточную часть турбины, поскольку давление питатель- ной воды должно быть больше давления пара в проточной части.

По такой схеме было изготовлено несколько турбин, но широкого распростране- ния она не получила из-за наличия указанных недостатков.

5