75 группа 2 вариант / САПР / ! САПР - Лекции Ari - 25.11.15-3-!

.pdf2. Технология проектирования тепломеханической части ТЭС

2.1. Общие сведения

Технология проектирования ТЭС охватывает широкий круг взаимосвязанных задач, выполняемых специализированными отделами ПИ (тепломеханическим, электротехническим, строительным, отделом водоподготовки и др.). Сложность выполнения проектных задач: процесс параллельного проектирования различных частей объекта с коррекцией проектных решений и со множеством обратных связей. При этом корректировки в предварительные проектные решения помимо отделов могут вносить заводы-изготовители, фирма-эксперт и заказчик.

Согласование промежуточных проектных решений ведется на различных уровнях в течение всего срока выполнения проекта.

Тепломеханические отделы проектных институтов являются ведущими отделами. Они определяют и координируют работу других отделов, выдавая им задания и технические данные на выполнение проектных работ.

На этапе разработки обоснования инвестиций находится оптимальный состав основного оборудования ТЭС для заданных исходных условий. На стадии разработки проекта принятые в ОИС технические решения уточняются, чтобы обеспечить следующие основные требования, предъявляемые к ТЭС:

•надежное снабжение потребителей электроэнергией и теплом;

•высокую экономичность превращения потенциальной энергии топлива в электроэнергию

итепло;

• минимальную стоимость строительства и низкие эксплуатационные расходы;

•безопасность работы персонала и удобства обслуживания и ремонта;

•экологическую безопасность.

Наибольшее влияние на характеристики объекта оказывают технические решения, принимаемые в теплотехнической части проекта. Этим определяются роль и объем работ, выполняемых тепломеханическим отделом проектной организации.

Технология разработки тепломеханической части проекта включает следующие этапы проектных работ:

•расчеты тепловых и материальных балансов установок ТЭС на базе данных заводовизготовителей основного оборудования для обеспечения заданной мощности и показателей эффективности, уточнение параметров цикла;

•разработка тепловой схемы, расчеты по выбору вспомогательного оборудования и диаметров трубопроводов, составление перечней оборудования, потребителей электроэнергии, воды, пара, сжатого воздуха и т.п.;

•выдача заданий (опросных листов) на проектирование основного оборудования ТЭС (котлов, турбин, генераторов и др.);

•разработка компоновочных чертежей оборудования и трубопроводов (на базе объемнопланировочных решений ОИС и чертежей оборудования, полученных от заводов);

21

•выдача заданий организациям-субподрядчикам, участвующим в комплексном проектировании объекта (на химзащиту оборудования и трубопроводов, на газоочистные сооружения и установки, на дымовые трубы и др.);

•выдача заданий отделам-соисполнителям проекта на разработку частей проекта (гидротехнической, топливоподачи, электротехнической, архитектурно-строительной, АСУ ТП, отопления и вентиляции, водопровода и канализации, генплана и транспорта, организации строительства, сметной части);

•разработка технических решений по охране окружающей среды, расчет рассеивания выбросов из дымовых труб;

•расчеты технико-экономических показателей объекта;

•составление ведомостей объемов работ;

•подготовка пояснительной записки по тепломеханической части проекта.

На стадии разработки рабочей документации в ТМО выполняются следующие виды работ:

•уточнение характеристик оборудования, разработка детальных технологических схем функциональных узлов, компоновочных и установочных чертежей оборудования;

•разработка заданий отделам-соисполнителям;

•разработка монтажных чертежей оборудования и трубопроводов.

На технологических схемах указываются параметры среды, диаметры и толщины стенок трубопроводов, марка материала труб, типы арматуры, маркировка всех элементов схемы в соответствии с принятой системой кодирования по объекту.

При разработке компоновочных чертежей должно быть обеспечено оптимальное размещение оборудования с точки зрения удобства его обслуживания и ремонта при минимальной протяженности трубопроводных и кабельных связей, занимаемых площадей и объемов зданий.

В разработке компоновочных чертежей участвуют все специализированные отделы, имеющие отношение к проектируемому зданию или сооружению. Согласованные со всеми участниками проектирования компоновочные чертежи служат основой для дальнейшей разработки монтажных и строительных чертежей.

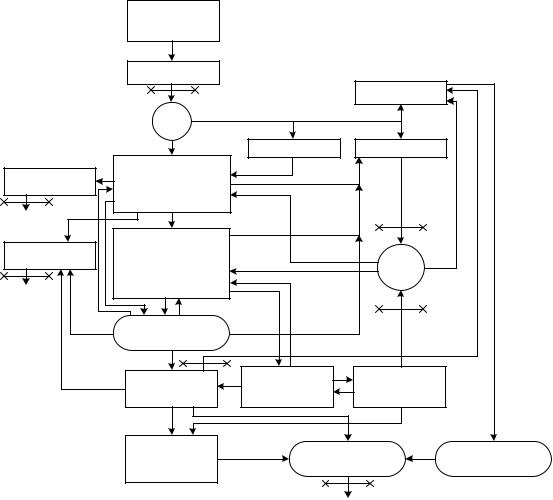

Структура взаимосвязи отдельных этапов разработки проектной документации в ТМО на стадии рабочего проектирования представлена на рис. 2.1.

Задания, формируемые в ТМО для других отделов, имеют вид проектной документации с регламентированным содержанием. Процесс передачи технических решений в виде заданий как внутри отдела, так и из отдела в отдел не исключает ошибки. Свести до минимума число ошибок можно путем постепенного перехода на электронный уровень передачи данных в локальной вычислительной сети отдела, а затем института.

Обычно большинство вновь разрабатываемых проектов, в том числе и входящие в них технологические схемы, имеют существенные заимствования из ранее разработанных.

22

Поэтому автоматизированный поиск аналогов позволяет вместо полной подготовки исходной информации выполнять корректировку уже имеющейся, что повышает уровень стандартизации проектной документации.

Для автоматизирования ведения проектной документации внедрены подсистемы пользовательского уровня для работы в локальных вычислительных сетях (ЛВС) проектных институтов.

Разработка технологических схем и изометрических схем трубопроводов проводится на основе программных надстроек (подсистем) к AutoCAD. К таким системам относится пакеты прикладных программ (ППП) ADA.

Для составления заказных спецификаций, перечней оборудования и арматуры в ТМО используются специализированные СУБД.

Перечень основных расчетных задач проектирования, решаемых в ТМО, включает задачи, постоянно решаемые при проектировании ТЭС и периодически встречающиеся. Часть из этих задач являются типовыми и имеют программное обеспечение. Это прежде всего расчет трубопроводов на прочность, расчет концентрации вредных газовых выбросов и ряд задач, связанных с выбором теплообменников.

|

Контракт и |

|

|

технические |

|

|

приложения к нему |

|

|

График работ |

|

|

|

PI-диаграммы и |

|

|

описания к ним |

|

ТМО |

|

|

Задания заводам |

Задания отделам |

|

Технологические схемы, |

|

Ведомость объемов |

перечни оборудования, |

|

арматуры. Расчеты по |

|

|

монтажных работ |

|

|

выбору вспомогательного |

|

|

|

|

|

|

оборудования |

|

|

Предварительные |

|

|

|

Заказные |

компоновочные чертежи |

|

|

|

оборудования и |

|

|

|

|

спецификации |

|

Смежные |

|

|

трубопроводов на базе |

|

|

||

|

|

отделы |

|

|

|

строительной части |

|

|

|

|

|

|

|

|

|

контракта |

|

|

|

|

Утверждение |

|

|

|

|

консультирующей |

|

|

|

|

фирмы |

|

|

|

|

Монтажные чертежи |

Установочные |

Задания на |

|

|

оборудования и |

чертежи |

|

|

|

строительную часть |

|

||

|

трубопроводов |

оборудования |

|

|

|

|

|

||

|

Компоновочные |

|

Утверждение |

|

|

чертежи |

|

Согласование с |

|

|

консультирующей |

|||

|

оборудования и |

заводами и ТМО |

||

|

|

фирмы |

||

|

трубопроводов |

|

|

|

|

|

|

|

|

Рис. 2.1. Взаимосвязи ТМО с отделами-соисполнителями при разработке проектной документации

23

По изометрическим схемам трубопроводов на основе ППП проводятся гидравлические расчеты.

Разработка установочных чертежей технологического узла включает большой объем трудоемких и однотипных операций при довольно ограниченном объеме исходных данных, что и явилось основой для разработки ППП на основе параметрического задания объекта.

Основной объем работ тепломеханического отдела на стадии рабочих чертежей составляет разработка монтажных и монтажно-сборочных чертежей трубопроводов. Для их автоматизации в процессов проектирования используется целый комплекс Программных продуктов, из которых наиболее известен в нашей стране AutoCAD.

2.2. Трубопроводы ТЭС и технология их проектирования

Проектирование трубопроводов ТЭС является наиболее трудоемкой и ответственной задачей, выполняемой в тепломеханическом отделе (ТМО), от качества разработки документации по трубопроводам зависит надежная, экономичная и безопасная работа ТЭС.

2.2.1. Общие сведенья о трубопроводах

Трубопроводы ТЭС подразделяются на главные и вспомогательные, внутрицеховые и межцеховые. К главным трубопроводам относятся трубопроводы свежего пара от паровых котлов к турбинам, пара промежуточного перегрева (горячие и холодные линии), трубопроводы питательной воды и основного конденсата турбин, выхлопные трубопроводы турбоприводов а также трубопроводы пара и подогретой воды к внешним потребителям.

Квспомогательным трубопроводам относятся сливные, дренажные, растопочные, трубопроводы химически очищенной и сырой воды, разгрузки питательных насосов, пара нерегулируемых отборов, редуцируемого пара, технической воды для охлаждения подшипников, продувок и промывок.

Квнутрицеховым трубопроводам главного здания относятся: главные и вспомогательные трубопроводы, трубопроводы маслохозяйства турбин и генераторов, находящиеся в главном здании, а также трубопроводы мазутного хозяйства, масляного хозяйства мельниц, смывной и эжектирующей воды гидрозолоудаления, сжатого воздуха и ацетилена, золо- и шлакопроводы. Кроме трубопроводов главного здания проектируются внутрицеховые трубопроводы остальных сооружений:

а) топливоподачи (трубопроводы сжатого воздуха); б) компрессорной (трубопроводы сжатого воздуха, охлаждающей воды, продувок, сли-

вов); в) механической мастерской (трубопроводы сжатого воздуха, кислорода, ацетилена,

охлаждения подшипников, сливов).

Межцеховые трубопроводы включают трубопроводы сжатого воздуха (от компрессорной к топливоподаче, химцеху, мастерским, мазутному хозяйству и т. д.), паропроводы и конденсатопроводы (от главного здания к мазутохозяйству и химцеху), водопроводы технической воды (из главного здания к компрессорной и обратно), трубопроводы ацетилена и кислорода

(от ацетиленовой и кислородной станции к главному корпусу и механической мастерской),

24

водопроводы сырой и химически очищенной воды (от главного здания к химцеху), маслопроводы и мазутопроводы.

Границами внутрицеховых станционных трубопроводов являются: концевые присоединения трубопроводов комплектного оборудования (турбины, котла, РОУ, БРОУ и т. п.) и выводы трубопроводов за пределы здания к месту присоединения к межцеховым трубопроводам.

Согласно правилам Госгортехнадзора трубопроводы подразделяются на 4 категории и входящие в них группы (Таблица 2.1):

I1 – работа при t > 560 °С;

I и II категории – ответственные трубопроводы, работающие при избыточном давлении и температуре от 115 °С до 560 °С, изготавливаются на заводах;

III и IV – изготавливаются из поставляемых труб на монтажно-сборочной площадке. Выбор трубопроводов производится на основании предварительных расчетов технологи-

ческих схем по объемному пропуску рабочих сред, исходя из нормируемых скоростей их движения.

Таблица 2.1. Категории и группы трубопроводов

|

|

|

|

Рабочие параметры среды |

||

Категория |

|

Группа |

|

|

|

|

|

Давление избыточное, |

Температура, °С |

||||

|

|

|

|

|||

|

|

|

|

МПа |

||

|

|

|

|

|

||

|

|

1 |

|

Не ограничено |

Свыше 560 |

|

|

|

|

|

|

|

|

I |

|

2 |

|

То же |

Свыше 520 до 560 |

|

|

|

|

|

|

|

|

|

3 |

|

То же |

Свыше 450 до 520 |

||

|

|

|

||||

|

|

|

|

|

|

|

|

|

4 |

|

Более 0,8 |

До 450 |

|

|

|

|

|

|

|

|

|

|

1 |

|

До 3,9 |

От 350 до 450 |

|

|

|

|

|

|

|

|

II |

|

2 |

|

От 2,2 до 3,9 |

До 350 |

|

|

|

|

|

|

|

|

|

|

|

|

От 3,9 до 8,0 |

Выше 115 |

|

|

|

|

|

|

|

|

|

|

1 |

|

До 2,2 |

От 250 до 350 |

|

|

|

|

|

|

|

|

III |

|

2 |

|

От 1,6 до 2,2 |

До 250 |

|

|

|

|

|

|

|

|

|

|

|

|

От 1,6 до 3,9 |

Выше 115 |

|

|

|

|

|

|

|

|

IV |

|

|

|

От 0,07 до 1,6 |

От 115 до 250 |

|

|

|

|

|

|

|

|

|

|

|

До 1,6 |

Выше 115 |

||

|

|

|

|

|||

|

|

|

|

|

||

Таблица 2.2. Скорости движения рабочих сред в трубопроводах |

|

|||||

|

|

|

|

|

|

|

|

|

Среда |

|

|

Скорость, м/с |

|

|

|

|

|

|

|

|

|

|

Паропроводы |

|

|

|

|

|

|

|

|

|

|

|

Перегретый пар: |

|

|

|

|

|

|

|

|

|

|

|||

Свежий пар от котлов к турбинам: |

|

|

|

|||

|

|

|

|

|

|

|

|

|

сверхкритические параметры |

|

|

40-60 |

|

|

|

|

|

|

|

|

|

|

докритические параметры |

|

|

50-70 |

|

|

|

|

|

|||

Пар промежуточного перегрева: |

|

|

|

|||

|

|

|

|

|

|

|

|

|

холодная нитка |

|

|

30-50 |

|

|

|

|

|

|

|

|

|

|

горячая нитка |

|

|

50-70 |

|

|

|

|

||||

Пар к РОУ, БРОУ, предохранительным клапанам и выхлопным линиям |

|

80-100 |

||||

|

|

|

|

|

|

|

25

Паропроводы низкого давления |

40-70 |

|

|

Насыщенный пар |

20-40 |

|

|

Водопроводы |

|

|

|

Напорные (под давлением, создаваемым насосом): |

|

|

|

питательная вода |

4,0-6,0 |

|

|

конденсат турбин |

2,5-4,0 |

|

|

Всасывающие (приемные): |

|

|

|

вода, подводимая к насосам |

0,5-1,5 |

|

|

свободный слив |

1,0-2,0 |

|

|

Сжатый воздух и газы |

10-20 |

|

|

Вязкие жидкости (масло, мазут и др.) |

1,0-3,0 |

|

|

Приближенные значения внутреннего диаметра ГОСТируются следующими диаметрами выпускаемых труб:

-от 10 до 25 мм через 5 мм;

-от 40 до 80 мм через 10 мм;

-от 100 до 375 мм кратно 25;

-от 400 до 1400 мм кратно 100.

Для трубопроводов свежего пара высокого и сверхвысокого давления с толщиной стенки до 40 мм применяют горячекатаные трубопроводы из кованых заготовок, а при большей толщине стенки используют трубопроводы из кованой стали со сверлением. Трубопроводы поставляются длиной от 3 до 9 метров из высоколегированных сталей, и от 3 до 12 метров из слаболегированной и углеродистой стали.

При проектировании трубопроводов необходимо применять уклон в 0,002 для опорожнения, также на концах предусмотрены воздушники. При проектировании трубопроводов предусматриваются сливные штуцеры с запорной арматурой, гибы и колена подразделяются на нормально изогнутые и крутоизогнутые. Нормально изогнутый трубопровод имеет радиус равный 3,5 диаметра условного прохода, крутоизогнутый – не менее диаметра.

26

2.2.2. Содержание проектной документации по трубопроводам

Проектная документация по трубопроводам ТЭС с различной степенью детализации предоставляется заказчику после каждого этапа выполнения проекта. Для наиболее ответственных трубопроводов выполняется расчетно-технический проект, в котором производится гидравлический расчет, расчет на самокомпенсацию и определение смещений, изометрическая схема трубопроводов с нумерацией расчетных участков, чертежи общего вида, плана, разреза с нанесением основных строительных конструкций и габаритов основного оборудования. В документацию рабочего проекта трубопроводов входят:

-общие данные группы трубопроводов с перечнем технической документации;

-схемы трубопроводов, содержащие все данные для их комплектования и сборки, в них указываются номера узлов;

-монтажные чертежи трубопроводов и их деталей, опор, подвесок, арматуры и привода к арматуре с соответствующей спецификацией.

Гидравлический расчет определяет потери с учетом гибов, арматуры, сопротивления. Потери нормируются.

Монтажный чертеж опоры и подвески содержит ее графическое изображение в собранном виде с креплениями к конструкциям здания. На чертеже указывается нагрузка, а для пружинных опор – осадка. Кроме того дается спецификация деталей опоры и количество и объем монтажных материалов и элементов. Монтажные чертежи привода к арматуре включают:

-изображение привода;

-привязку его узлов к площадке;

-спецификацию элементов и монтажных материалов.

Рабочие чертежи блоков трубопроводов являются документом, необходимым для изготовления и монтажа трактов трубопровода. Графическое изображение блоков имеет спецификацию, указание металла и способа обработки.

27

3. Парогазовые установки

3.1. Понятие о парогазовых энергетических технологиях

Основной характеристикой, показывающей эффективность работы теплового двигателя,

является термический КПД идеального обратимого цикла Карно при средних температу-

рах подвода и отвода теплоты в этом двигателе. Газотурбинные двигатели имеют очень высокую температуру подвода теплоты в цикл. Температура продуктов сгорания на входе в газовую турбину у современных ГТУ достигает 1 400 оС или 1673 К. В то же время температура уходящих из турбины газов достаточно велика и составляет в среднем 550 оС или 823 К. Таким образом, термиче-

ский КПД идеального обратимого цик-

ла Карно ГТУ в среднем не превышает

ηtГГУ = 1 – Т2 / Т1 = 1 – 823 / 1 673 =

|

0,508 или 50,8 %. |

|

|

Реальный же средний КПД совре- |

|

Рис. 3.1. Простейшая схема ПГУ утилизационного типа: менных ГТУ составляет 36 – 37 %. |

||

1 – компрессор ГТУ; 2 – камера сгорания ГТУ; 3 – газо- |

Проведя аналогичные рассуждения |

|

вая турбина; 4 – электрический генератор ГТУ; 5 – котел |

||

|

||

утилизатор; 6 – питательный насос; 7 – паровая турби- |

для оценки паротурбинного цикла со- |

|

на; 8 – электрический генератор ПТУ; 9 – конденсатор |

||

|

||

|

временных конденсационных ТЭС, |

|

можно определить, что температура пара на входе в турбину составляет 540 оС или 813 К, а температуру конденсации водяных паров после турбины можно в среднем принять 27 оС или

300 К. Следовательно, термический КПД идеального обратимого цикла Карно ПТУ соста-

вит

ηtПТУ = 1 – Т2 / Т1 = 1 – 300 / 813 = 0,63 (63%).

Реальный же КПД современных конденсационных блочных ПТУ составляет 41 – 42 %.

Термический КПД идеального обратимого цикла Карно ПГУ определяется двумя темпе-

ратурами: температурой Т1 продуктов сгорания на входе в газовую турбину и температурой отвода теплоты в конденсаторе паровой турбины – Т2:

ηtПГУ = 1 – Т2 / Т1. |

(8.1) |

При принятых выше температурах Т1 = 1 400 оС, или 1673 К, и Т2 = 27 оС, или 300 К, пре-

дельное значение термического КПД идеального обратимого цикла Карно ПГУ составит

ηtПГУ = 1 – Т2 / Т1 = 1 – 300 / 1 673 = 0,82 или 82 %.

Полученное значение КПД ПГУ существенно выше значений КПД газотурбинного и паротурбинного циклов.

28

Реальные циклы ПГУ отличаются от идеальных рядом особенностей, среди которых можно отметить возрастание энтропии в процессах сжатия и расширения рабочих тел, возможность теплообмена лишь при наличии определенного температурного напора, ограниченное число ступеней подвода теплоты к газовой части ПГУ и др. В энергетике реализован ряд тепловых схем ПГУ, имеющих свои особенности и различия в технологическом процессе. Ниже будут рассмотрены примеры тепловых схем ПГУ и их термодинамические циклы в Т, s – диаграмме.

Наибольшее распространение получили схемы ПГУ утилизационного типа с котломутилизатором (рис. 8.1).

1.В этой схеме топливо подается в камеру сгорания (КС) 2 ГТУ, из которой продукты сгорания направляются в газовую турбину 3, а из неё в котел-утилизатор (КУ) 5. На валу газовой турбины находятся компрессор 1 и электрический генератор 4. Энергия вращательного движения ротора газовой турбины распределяется между компрессором и электрогенератором примерно поровну.

2.В котле-утилизаторе продукты сгорания последовательно проходят пароперегревательные, испарительные и экономайзерные поверхности нагрева. Внутри трубных систем поверхностей нагрева движется вода, пароводяная смесь и перегретый пар, который направляется на вход паровой турбины. В паровой турбине пар совершает работу, передаваемую ротору турбины, а затем энергия вращения ротора передается электрическому генератору, который вырабатывает электроэнергию.

Таким образом, и газовая и паровая турбины развивают определенную мощность, и в итоге общая электрическая мощность ПГУ

Nэ |

Nэ |

Nэ |

, |

(8.2) |

ПГУ |

ГТУ |

ПТУ |

|

|

где NГТУэ и NПТУэ – электрические мощности электрогенераторов газовой и паровой турбин.

3.2. ПГУ со сбросом уходящих газов ГТУ в энергетический котел

ПГУ со сбросом уходящих газов ГТУ в энергетический котел. Часто такие ПГУ назы-

вают кратко «сбросными». В них тепло уходящих газов ГТУ, содержащих достаточное количество кислорода, направляется в энергетический котел (рис. 8.8), замещая в нем воздух, подаваемый дутьевыми вентиляторами котла из атмосферы. При этом отпадает необходимость в воздухоподогревателе котла, так как уходящие газы ГТУ имеют высокую температуру.

Главным преимуществом сбросной схемы является возможность использования в паротурбинном цикле в паровом энергетическом котле недорогих энергетических углей, а также мазута. В сбросной ПГУ топливо направляется не только в камеру сгорания ГТУ, но и в энергетический котел (рис. 8.8), причем ГТУ работает на легком топливе, как правило, на природном газе, а энергетический котел – на любом топливе, в том числе мазуте или угле.

В сбросной ПГУ реализуются два термодинамических цикла. В первом парогазовом цикле химическая энергия топлива, поступившая в камеру сгорания ГТУ, преобразуется сначала в теплоту высокотемпературных продуктов сгорания, а затем в электроэнергию, так же,

как и в утилизационной ПГУ, т.е. с КПД на уровне 50 – 52 %. Во втором – паротурбинном

29

цикле – теплота, поступившая в энергетический котел и далее в паровую турбину, преобразуется, как в обычном паротурбинном цикле, т.е. с КПД на уровне 40 %. При рассмотрении двух циклов, осуществляемых в сбросной схеме, необходимо провести анализ работы га-

|

зотурбинной и паротурбинной |

||||||

|

частей ПГУ. |

|

|

|

|

||

|

Определим на первом эта- |

||||||

|

пе анализа, что при сжигании |

||||||

|

единицы |

топлива |

в |

камере |

|||

|

сгорания ГТУ в неё подается |

||||||

|

определенное |

|

количество |

||||

|

воздуха, |

необходимое |

для |

||||

|

сгорания этого топлива. В |

||||||

|

дальнейшем |

для |

снижения |

||||

|

температуры |

продуктов |

сго- |

||||

|

рания на входе в газовую |

||||||

|

турбину |

подается |

заметно |

||||

|

большее количество воздуха |

||||||

|

для расхолаживания |

продук- |

|||||

Рис. 3.2.. Схема сбросной ПГУ: 1 – энергетический котел; 2 – па- |

тов сгорания. Таким образом, |

||||||

|

|

|

|

|

|

||

ровая турбина; 3 – конденсатор; 4 – конденсатный насос; 5 – груп- |

продукты сгорания, переме- |

||||||

па ПНД; 6 – деаэратор;7 – питательный насос; 8 – воздушный ком- |

|||||||

|

|

|

|

|

|

||

прессор; 9 – камера сгорания; 10 – газовая турбина; 11 – группа |

шавшись с воздухом, |

несут в |

|||||

ПВД |

себе достаточно большое для |

||||||

|

|||||||

дальнейшего использования в качестве окислителя количество кислорода.

Далее на втором этапе анализа определим, что работа сбросной схемы ПГУ основана на использовании в качестве окислителя для сжигания топлива в паровом котле кислорода, содержащегося в продуктах сгорания на выходе из газовой турбины. Отметим, что в среднем количество воздуха, необходимое для сжигания топлива в КС, примерно в 1,5 – 2,5 раза меньше, чем количество воздуха, необходимое для снижения температуры продуктов сгорания на входе в газовую турбину.

На третьем этапе определяем количественные показатели работы ПГУ по сбросной схе-

ме. Примем, что в КС ГТУ направляется 100 МВт ч химической энергии топлива. При КПД ГТУ равной 36 % электрический генератор газовой турбины будет вырабатывать мощность

36 МВт ч, а остальные 64 МВт ч тепловой энергии будут направлены в паровой котел (ПК).

Далее можно предположить, что количество воздуха, направляемое на расхолаживание продуктов сгорания перед газовой турбиной, примерно в 1,5 раза больше, чем количество воздуха, направляемое на окисление топлива в камере сгорания ГТУ. Следовательно, в ПК будет направлено такое количество окислителя, которое способно поддержать процесс горения в 1,5 раза большего количества условного топлива, чем в КС ГТУ, т.е. в ПК можно преобразовать QПТУ = 150 МВт ч химической энергии топлива в тепловую энергию перегре-

того пара.

30