75 группа 2 вариант / Режимы роботы и эксплуатации ТЭС / ПТ / 7 вариант

.docxМинистерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное

учреждение высшего образования

«Ивановский государственный энергетический

университет имени В.И. Ленина»

Кафедра тепловых электрических станций

Контрольная работа

по курсу «Режимы работы и эксплуатация

паротурбинных установок ТЭС»

Вариант №7

Выполнил:

Студент группы 5-75к

Хохлов С.И.

Иваново 2017.

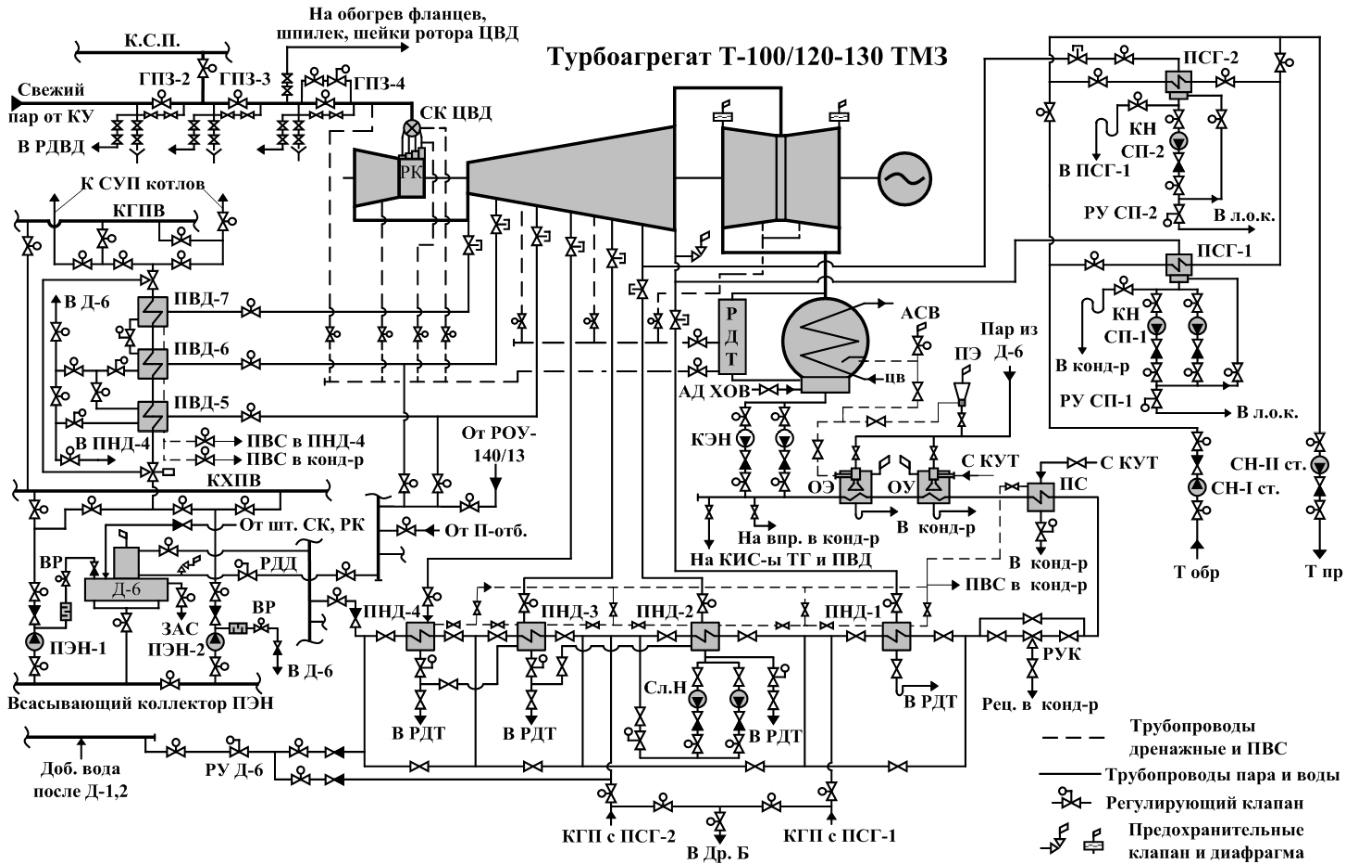

Вопрос №8. Приведите принципиальную технологическую схему пароводяного тракта паротурбинной установки (ПТУ) с турбиной Т-100/120-130. Перечислите технологические системы в пределах обвязки ПТУ. Определите назначение конденсатора.

Принципиальная технологическая схема пароводяного тракта паротурбинной установки

с турбиной Т-100/120-130 ТМЗ неблочной ТЭС

Технологические системы в пределах обвязки ПТУ:

-

система газоохлаждения турбогенератора;

-

система охлаждения обмоток статора генератора;

-

система уплотнения корпуса турбогенератора.

Конденсатор. Современные паровые турбины работают с низким абсолютным давлением (глубоким разрежением) за последней ступенью. Это обусловлено тем, что понижение давления пара за последней ступенью приводит к повышению термического КПД турбинной установки. Разрежение за турбиной создается с помощью конденсатора – специального устройства, присоединённого непосредственно к выхлопному патрубку цилиндра низкого давления или через переходную вставку, в котором совершается процесс конденсации путем отнятия от отработавшего в турбине пара теплоты парообразования при постоянном давлении. Одновременно в конденсаторе осуществляется первичная деаэрация конденсата и добавочной воды. Конденсаторы в общем случае имеют устройства для приема постоянного добавка обессоленной воды, пароводяной смеси из пускового расширителя дренажей турбины, пара, сбрасываемого из котла через БРОУ, и пара, сбрасываемого из горячих ниток промперегрева через пароохладители. Для охлаждения сбрасываемого пара из БРОУ в приёмных устройствах конденсатора предусматривается подвод конденсата из напорной линии конденсатных насосов.

Существуют два основных типа конденсаторов: смешивающие и поверхностные.

В смешивающих струйных конденсаторах отработавший пар турбины конденсируется на водяных пленках, образующихся при разбрызгивании воды промежуточного контура.

В поверхностных конденсаторах пар конденсируется, соприкасаясь с поверхностью холодных латунных или нержавеющих трубок, по которым проходит охлаждающая (циркуляционная) вода.

К настоящему времени, несмотря на преимущества смешивающих конденсаторов, в паротурбинных установках используются преимущественно конденсаторы поверхностного типа с водяным охлаждением.

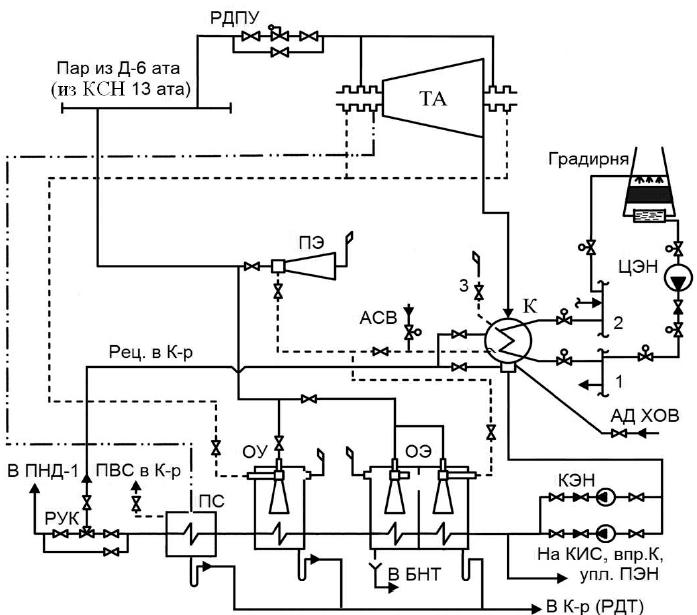

Вопрос №18. Приведите принципиальную технологическую схему конденсационной установки турбоагрегата неблочной ТЭС. Представьте обозначения элементов схемы. Последователь операций при включении конденсационной установки в работу на подготовительном этапе пуска турбины.

Принципиальная технологическая схема конденсационной установки турбоагрегата неблочной ТЭС: РДПУ – регулятор давления пара на концевые уплотнения турбины; ЦЭН – циркуляционный электронасос; 1,2 – напорный и сбросной магистральные водоводы; 3 – воздушник для удаления воздуха из сливной водяной камеры конденсатора; КЭН – конденсатные электронасосы; АСВ – задвижка аварийного срыва вакуума; АД ХОВ – задвижка аварийного добавка химически обессоленной воды; ПЭ – пусковой эжектор; ОЭ – охладитель основных эжекторов; ОУ – охладитель пара, поступающего из крайних камер концевых уплотнений турбины; ПС – подогреватель сальниковый; ПВС – паровоздушная смесь; РДТ – расширитель дренажей турбины; РУК – регуляторы уровня в конденсаторе; ПНД – регенеративный подогреватель низкого давления; БНТ – бак низких точек; Рец. в К-р – рециркуляция в конденсатор; КСН – коллектор паровых собственных нужд ТЭС.

Последовательность пусковых операций конденсационной установки тесно связана с технологией пуска турбоустановки или энергоблока в целом, поэтому операции по пуску конденсационной установки не следуют непосредственно одна за другой, а бывают разделены известным промежутком времени, в течение которого производятся операции по пуску собственно турбины и другого вспомогательного оборудования.

Включение конденсационной установки в работу осуществляется в три этапа (с учетом структуры оперативных состояний конденсационной установки):

1. Перевод конденсационной установки из «Холодного» в «Неостывший резерв».

2. Перевод конденсационной установки из «Неостывшего» в «Горячий резерв».

3. Перевод конденсационной установки из «Горячего резерва» в «Работу». Включение конденсационной установки в «Работу», то есть перевод её из «Горячего резерва» в «Работу», осуществляют в следующей последовательности:

– включение в работу эжектирующей установки;

– подача пара на концевые уплотнения турбоагрегата и организация отсосов паровоздушной смеси в сальниковый подогреватель;

– закрытие арматуры на трубопроводе аварийного срыва вакуума с контролем набора вакуума в конденсаторе;

– отключение пускового эжектора после достижения вакуума в конденсаторе 66,5 кПа (500 мм рт. ст.).

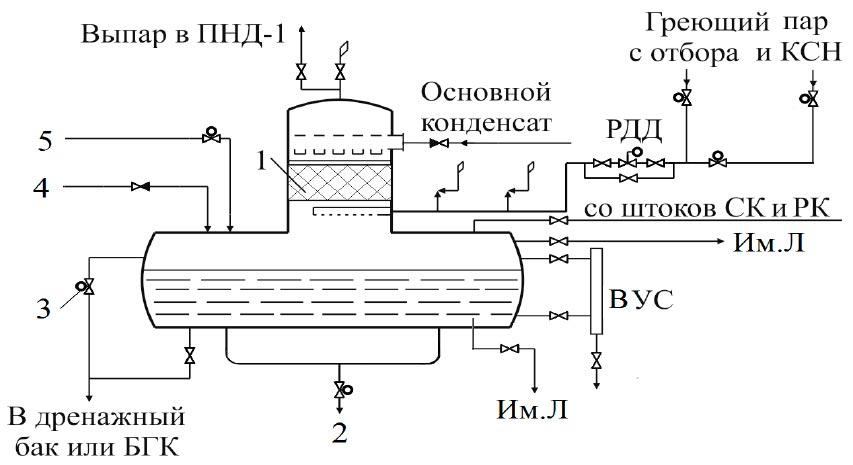

Вопрос №28. Приведите принципиальную схему обвязки деаэратора высокого давления неблочной ТЭС. Перечислите основные элементы схемы. Оперативный контроль работы деаэрационной установки. Перечень возможных аварийных ситуаций.

Принципиальная схема деаэратора повышенного давления: 1 – неупорядоченная насадка; 2 – трубопровод питательной воды; 3 – задвижка аварийного сброса уровня; 4 – трубопровод рециркуляции ПЭН; 5 – уравнительный паропровод деаэраторов; ВУС – водоуказательное стекло; Им.Л – импульсные линии к первичным КИП для дистанционного контроля уровня в деаэраторе; РДД – регулятор давления в деаэраторе; БГК – бак «грязного» конденсата.

Оперативный контроль работы деаэрационной установки.

Основные обязанности оперативного персонала заключаются в следующем:

1. Поддерживать заданный уровень в баке-аккумуляторе деаэратора или деаэраторов, воздействуя на соответствующий регулятор уровня.

2. Поддерживать заданное давление в деаэраторе в соответствии с режимной картой или соответствующей инструкцией по обслуживанию деаэрационной установки, воздействуя на регулятор давления в деаэраторе.

3. Контролировать содержание коррозионно-активных газов в основном конденсате и питательной воде и принимать своевременные меры по обеспечению их нормативных значений, регламентируемых соответствующей производственной инструкцией.

4. Не реже одного раза в смену персонал должен производить тщательный осмотр деаэрационной установки, при этом сверяются уровни в водоуказательных стеклах со сниженным прибором контроля уровня на щите управления, контролируется отсутствие дефектов, оформляются соответствующие записи в оперативной документации.

5. В сроки, указанные в местной инструкции, необходимо проводить опробование предохранительных клапанов.

Основными неполадками в работе деаэратора питательной воды являются:

1. Переполнение бака деаэратора. При этом должна сработать блокировка по открытию задвижки на переливе. При необходимости дополнительно может быть открыто опорожнение деаэратора. Подпитку блока необходимо снизить. Эта ситуация характерна для случаев останова энергоблоков.

2. Понижение уровня в деаэраторе. При этом необходимо проверить работу указателей уровня и исправность регулятора уровня в деаэраторе. При невозможности восстановления уровня необходимо разгрузить энергоблок.

3. Повышенное содержание в питательной воде растворенных газов: кислорода и диоксида углерода. Причинами этого могут быть:

– недостаточный расход выпара из колонки деаэратора;

– плохая вентиляция деаэрационной колонки при малом расходе греющего пара.

4. Понижение давления в деаэраторе.

5. Типичными дефектами на деаэраторах являются свищи в трубопроводах обвязки, неисправность уровнемерных стекол, пропаривание фланцевых разъемов деаэрационной колонки.

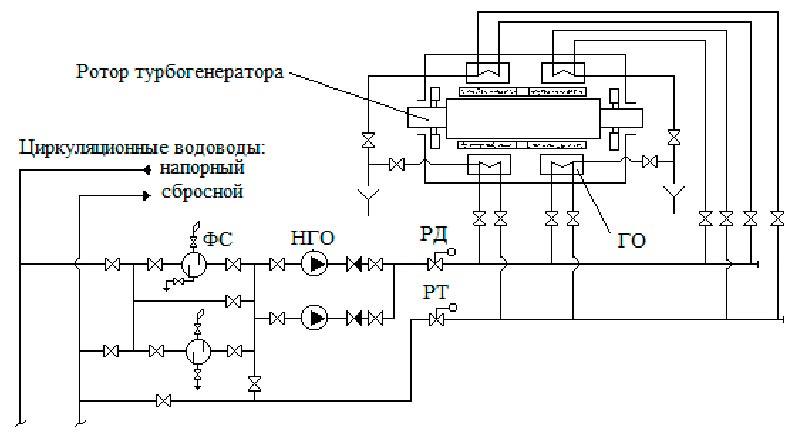

Вопрос №38. Принципиальная схема газоохлаждения турбогенератора с водородным охлаждением. Перечислите основные элементы схемы. Как обеспечиваются нормативные значения основных контролируемых параметров.

Схема газоохлаждения турбогенератора с водородным охлаждением: НГО – насос газоохлаждения; ФС – фильтр сетчатый; РТ – регулятор температуры; РД – регулятор давления.

При эксплуатации системы газоохлаждения должны контролироваться и обеспечиваться нормативные значения следующих параметров:

– максимальная температура охлаждающей воды, поступающей в газоохладители, составляет +33°С, так как на эту температуру рассчитаны охлаждающие поверхности охладителей для обеспечения работы генератора и возбудителя с номинальной нагрузкой;

– минимальная температура охлаждающей воды, поступающей в газоохладители, исходя из условия отсутствия запотевания трубопроводов схемы и элементов генератора, составляет 18–20 °С; регулирование данного параметра осуществляется в турбогенераторах с водородным охлаждением за счет подключения работающего НГО к сбросному циркуляционному водоводу; также может быть использована линия рециркуляции, по которой вода с газоохладителей подается на всас насосов газоохлаждения; при этом необходим строгий контроль за давлением воды на входе в газоохладители, которое не должно превышать регламентируемых заводом-изготовителем значений;

– температура холодного (на выходе из газоохладителя) водорода должна поддерживаться на уровне 35–40°С; при температуре выше 40°С турбогенератор должен разгружаться, а при температуре холодного водорода выше 55°С работа турбогенератора не допускается; регулирование температуры холодного водорода осуществляется изменением расхода и температуры охлаждающей воды на входе в газоохладители; при этом расход воды регулируется в турбогенераторах с водородным охлаждением за счет степени открытия регулятора температуры на сливном трубопроводе из газоохладителей, а задвижки на выходе воды из газоохладителей при этом должны быть прикрыты настолько, чтобы обеспечить равномерный расход воды через все газоохладители;

– рабочее давление воды на входе в газоохладители не должно превышать значений, указанных в паспорте газоохладителя; для большинства турбогенераторов оно составляет от 3 до 3,5 кгс/см2; также должен осуществляться контроль за перепадом давлений, при котором давление воды в газоохладителе не должно превышать давления водорода в корпусе турбогенератора;

– контролируется перепад давлений на фильтрах; при нормальной эксплуатации один фильтр должен находиться в работе, другой в резерве, т.е. быть отмытым и заполненным.

Вопрос №48. Принципиальная схема прямого регулирования частоты вращения ротора. Перечислите элементы схемы. Краткие сведения о принципиальных схемах регулирования паровых турбин.

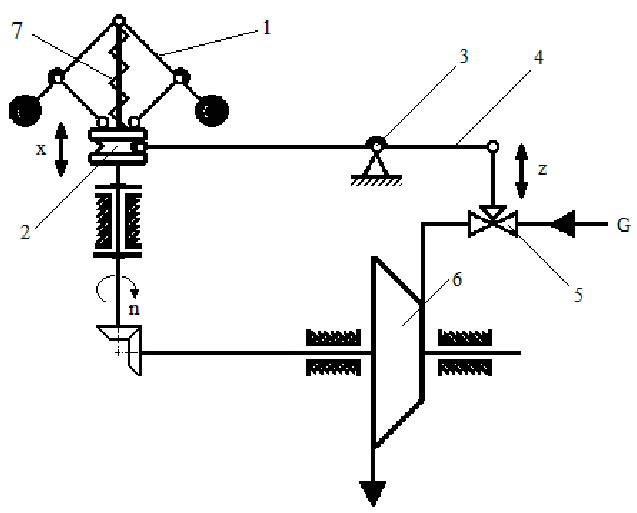

Принципиальная схема прямого регулирования частоты вращения ротора турбоагрегата: 1 – регулятор скорости; 2 – муфта регулятора; 3 – точка опоры; 4 – передающий механизм (рычаг); 5 – регулирующий клапан турбины; 6 – паровая турбина; 7 – пружина регулятора скорости вращения.

Данная схема прямого регулирования содержит все основные элементы любой самой сложной системы регулирования, однако имеет следующие недостатки:

– малую перестановочную силу регулятора скорости;

– большое количество механических соединений и шарниров, что является причиной значительной нечувствительности системы регулирования турбины;

– центробежный регулятор скорости требует пониженной частоты вращения, поэтому его привод от ротора турбины должен осуществляться через понижающую передачу, что влечёт снижение надёжности работы системы регулирования и в целом турбоагрегата.

В реальных автоматических системах регулирования турбин между регулятором частоты и регулирующим клапаном включается цепочка усиления, обеспечивающая одно-, двух- или n-кратное усиление импульса. Она может быть выполнена на гидравлической или электрической основе. При этом во всех случаях конечная ступень усиления гидравлическая. В настоящее время в качестве конечной ступени усиления используются, так называемые, гидравлические сервомоторы с поступательным или реже поворотным движением силового поршня. Управление сервомотором осуществляется золотником, который при минимальном смещении от воздействия регулятора скорости обеспечивает необходимый перепад давлений рабочей жидкости на поршне сервомотора для его перемещения, в результате которого происходит изменение расхода пара и соответствующее изменение мощности турбины. При этом в силу несжимаемости рабочей жидкости (масла или воды) обеспечивается максимальное быстродействие системы при больших перестановочных усилиях, действующих на регулирующий клапан турбины.

Вопрос №58. Опишите обязанности оперативного персонала при ведении заданного режима работы паротурбинной установки.

Ведение заданного режима работы паротурбинной установки является важнейшей задачей оперативного персонала и одним из косвенных показателей оценки технического состояния турбинного оборудования и квалификации обслуживающего (оперативно-диспетчерского, ремонтного и управленческого) персонала ТЭС.

При распоряжении начальника смены станции об изменении нагрузки (тепловой или электрической) турбоагрегатов неблочной ТЭС персоналу котельного и турбинного (котлотурбинного) цехов необходимо выполнить следующее:

– определиться с котлом (котлами) и турбиной (турбинами), которые будут участвовать в изменении диспетчерского графика нагрузок; под выражением «определиться с котлом и турбиной» подразумевается следующее:

1) учитывается в целом техническое состояние котлов и турбин;

2) учитываются условия оптимального распределения тепловых и электрических нагрузок между котлами и турбоагрегатами;

3) учитывается состояние автоматики управления топочным процессом на котле и автоматики поддержания заданной тепловой (электрической) нагрузки турбоагрегатов;

– согласовать действия машинистов котла и турбины;

– расставить на рабочие места и проинструктировать оперативный персонал котельного и турбинного (котлотурбинного) цехов;

– по мере изменения паровой нагрузки котла изменять нагрузку турбоагрегата изменением положения (степени открытия) регулирующих клапанов или диафрагм, удерживая при этом давление свежего пара перед стопорными клапанами (давление пара регулируемого отбора) на номинальном уровне;

– при достижении заданной нагрузки турбоагрегата необходимо стабилизировать режим работы технологических систем обвязки турбоагрегата.

Управление режимом работы паротурбинной установки осуществляет непосредственно машинист турбины совместно со старшим машинистом, обходчиками и другим подчинённым персоналом. После стабилизации нагрузки значения контролируемых параметров должны поддерживаться, по возможности, на номинальном уровне, при этом указанные в режимных картах допустимые отклонения параметров от номинальных значений должны отражать изменение эффективности работы турбоагрегата.

При изменении нагрузки турбоагрегата особое внимание следует уделять:

1) поддержанию номинальных параметров свежего пара и температуре масла, подаваемого на смазку подшипников турбоагрегата;

2) температуре масла на сливе из подшипников и температуре баббита подшипников;

2) своевременному плановому включению (отключению) насосного оборудования (ПЭН, КЭН, сливных насосов и т.д.);

3) работе автоматики по поддержанию уровней в регенеративных подогревателях и деаэраторах;

4) работе автоматики по переводу конденсата греющего пара ПВД;

5) работе автоматики сетевых подогревателей;

6) температурному состоянию элементов систем охлаждения турбогенераторов (температура: холодного и горячего водорода; стали ротора и статора; обмоток ротора и статора; отсутствие жидкости в корпусе турбогенератора).

Вопрос №68. Последовательность выполнения операций на подготовительном этапе пуска конденсационной турбины из холодного состояния с момента окончания опробования защит и блокировок до момента вывода паровпуска турбины на толчковые параметры пара.

1. Опробование защит и блокировок. Осуществляется начальником смены или старшим машинистом турбинного цеха (отделения) совместно с персоналом цеха ТАИ и электрического цеха.

2. Собирается тепловая схема и осуществляется прогрев главного паропровода до ГПЗ турбины.

3. Параллельно готовятся к включению в работу регенеративные подогреватели низкого и высокого давления (контроль исправности элементов обвязки; опробование защит, блокировок и сигнализации; заполнение трубных систем; опрессовка на рабочее давление).

4. При проведении подготовительных операций по пуску турбоагрегата неблочной ТЭС необходимо обратить внимание на следующие позиции:

а) в данном алгоритме не рассматриваются действия персонала по обслуживанию деаэрационных и питательных установок, так как переключения в них не связаны напрямую с пусковыми операциями турбоустановки; подключение турбины к соответствующим коллекторам общестанционных схем производят только после пуска турбины; это же относится к работе питательных насосов и сетевых подогревателей теплофикационных установок;

б) перед включением технологических систем в работу должны выполняться следующие операции:

– обход и контроль комплектности и исправности элементов системы;

– сборка электрических схем приводных электродвигателей запорно-регулирующей арматуры;

– подготовка и заполнение системы рабочей жидкостью;

– вывод (контроль правильности вывода) насосного оборудования по тепловой части в резерв;

– сборка электрических схем приводных двигателей через персонал электрического цеха;

– включение насосного оборудования в работу;

– контроль исправности насосного агрегата;

– подача рабочей жидкости от включенного в работу насоса в технологическую систему;

– осмотр системы, находящейся под давлением рабочей жидкости на отсутствие дефектов;

– опробование с персоналом цеха ТАИ АВР насосного оборудования;

– включение в работу насосного агрегата согласно графику работы; постановка резервного насоса в режим АВР;

в) при включении в работу теплообменного оборудования (ПВД, ПНД, газоохладители турбогенератора, сетевые подогреватели и т.д.) контролируется исправность элементов обвязки, плотность трубной системы при опрессовке на рабочее давление и гидравлическое сопротивление при создании расхода рабочей жидкости через теплообменник; при оборудовании теплообменника устройствами сигнализации, защит и блокировок проводят их опробование.

5. Прогрев паропровода собственных нужд давлением 10–13 кгс/см2 в пределах обвязки турбоустановки.

6. При пуске турбины из холодного состояния прогрев главного паропровода до ГПЗ турбины считается достаточным при достижении следующих параметров:

– паропровод до ГПЗ турбины должен быть поставлен под полное номинальное давление свежего пара;

– температура свежего пара перед ГПЗ турбины должна быть выше температуры насыщения при номинальном давлении не менее чем на 70…100 °С;

– температура металла концевых участков паропроводов свежего пара перед ГПЗ паровой турбины должна быть выше температуры насыщения при номинальном давлении не менее чем на 20…30 °С.

7. Прогрев паровпуска турбины. Осуществляется в следующей последовательности:

– включить конденсационную установку и обеспечить набор вакуума не ниже пускового;

– при закрытых ГПЗ и пусковом байпасе, воздействуя на синхронизатор турбины, открыть стопорный клапан, при этом не допускать открытия регулирующих клапанов турбины;

– проконтролировать открытие (открыть) всех дренажей на расширитель дренажей турбины с паровпуска, цилиндров турбины и регенеративных паропроводов;

– подать свежий пар через байпас ГПЗ в паровпуск турбины; проконтролировать плотность регулирующих клапанов по отсутствию повышения частоты вращения ротора турбины, свидетельством которого будет служить устойчивая работа валоповоротного устройства;

– контроль прогрева паровпуска турбины; при этом контролируются следующие параметры:

1) скорость прогрева металла стопорного клапана и перепускных труб;

2) температура пара в перепускных трубах;

3) температура металла перепускных труб.

8. Для неблочных турбин высокого (90 кгс/см2) и сверхвысокого давления (130 кгс/см2) предварительный прогрев паровпуска при пуске турбины из холодного состояния считается законченным при достижении следующих так называемых толчковых параметров:

– температура металла перепускных труб 220…330 °С;

– температура пара в перепускных трубах 280…390 °С.

При выводе турбины на толчковые параметры подготовительный этап пуска считается законченным.

Список использованной литературы.

1. Поспелов А.А., Ледуховский Г.В., Михеев П.Г. Режимы работы и эксплуатации паро-турбинных установок ТЭС: Учебное пособие / ФГБОУВПО «Ивановский государственный энергетический университет имени В.И. Ленина». – Иваново, 2016. – 376 с. ISBN 978-5-00062-153-0

2. Ледуховский Г.В., Поспелов А.А., Коротков А.А. Конденсационные установки па-ровых турбин: схемы, конструкции, эксплуатация оборудования. Учебное пособие / ГОУВПО «Ивановский государственный энергетический университет имени В.И. Ленина». – Иваново, 2010. – 152 с. ISBN 978-5-89482-691-2

3. Поспелов А.А. Режимы работы и эксплуатации паротурбинных установок ТЭС: кон-спект лекций / А.А Поспелов, 2010 (электронная версия).